水性贴面超纤革生产工艺探究

王霏霏,冯国飞,王乐智

(山东同大海岛新材料股份有限公司,山东 潍坊 261300)

1 引言

超细纤维合成革无论在外观、手感还是内部结构上已经非常接近天然皮革,是天然皮革目前最理想的代替产品,其市场占有率每年按照20%的速度递增。随着技术水平不断提高,中、高端超细纤维合成革系列产品层出不穷,应用领域不断扩大。但是传统超纤革贴面为油性聚氨酯贴面,成品中有一定的有害化学品残留,会对环境和人体健康造成影响,而水性贴面无此缺点,因此该工艺使超细纤维合成革生产技术水平大幅提升,有利于提高产品在国内外市场的竞争力,对减少污染、生态保护等方面起积极作用,还可避免有机溶剂残留对人身造成伤害[1]。

水性聚氨酯贴面是一种环保的贴面方式,很多工厂都有生产线,但由于水性聚氨酯本身性质的问题,生产工艺较难控制。本文主要分析了本公司现用水性贴面工艺的操作要点、生产过程中工艺条件以及产品表面效果、手感状态和性能指标等,为相关行业提供参考。

2 试验部分

2.1 试验材料

超细纤维合成革(工业品,山东同大海岛新材料股份有限公司);H-208、H-320(工业品,台州宏得利树脂有限公司);水性色浆SPU-908(工业品,嘉兴三宝有限公司)。

2.2 试验设备

干法生产线(常州机械设备有限公司制造);电子天平(FA2004,上海舜宇恒平有限公司);自动粘度测定仪(NCY-2,上海思尔达有限公司);GT-AI-3000 U60系统拉力机(上海高铁检测仪器有限公司);透湿系数检测仪(GT-7005-EV,上海高铁检测仪器有限公司);皮革动态防水试验机(GT-7071-DW,上海高铁检测仪器有限公司)。

3 工艺参数及技术措施

3.1 试验浆料配比及贴面工艺

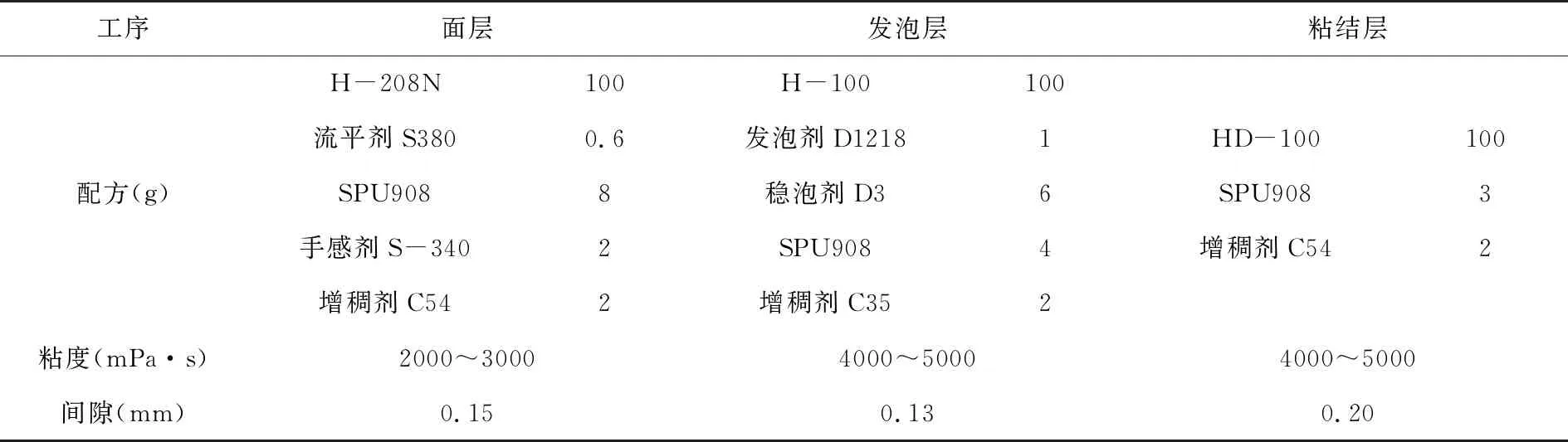

水性树脂的配制与油性产品不同,在使用过程中需添加不同种类的助剂,助剂的添加有一定的要求。要求助剂在调配过程中,边搅拌边加入,搅拌转速由慢到快,避免快速搅拌过程中进入气泡,影响表面效果。表1为本公司生产工艺配比。

浆料粘度过高或过低对操作以及产品性能有较大影响。粘度太高浆料的流动性较差,表面的平整度欠佳;粘度太低操作性较差,在离型纸上的成膜性较差。

涂覆间隙决定上浆量以及产品的手感,水性聚氨酯的成膜性较溶剂型略差。经过不同涂覆间隙的试验对比,发现间隙过小的产品的成膜性较差,遮盖力较差,表面效果欠佳;太大会导致烘干过程中裂面,水分挥发不完全,内部形成针孔和气泡对产品的性能指标产生影响。此外,会使生产线烘燥长度受限,综合考虑,涂覆间隙控制在0.15 mm左右。

3.2 生产过程生产线工艺参数

水性贴面的作用机理是水性聚氨酯分子间的极性基团依靠内聚力和黏着力在分子间相互碰撞、聚集,分子链上的氨基、羧基等基团达到一定温度从而分子间相互交联,固化形成致密的聚氨酯薄膜[2]。

表1 水性浆料工艺配比

水性聚氨酯的特性要求烘箱温度不能太高且有梯度变化,逐步升高可以更好地达到干燥效果,避免生产过程中温度影响成膜效果。烘干初始温度太低,设备烘房太长,设备不能满足生产,影响效果;若初始温度太高浆料表面水份迅速挥发,表面先固化成膜,会阻碍膜内部水分向外挥发,同时高温又会使浆料内部未挥发水分的部分相互作用加快,造成表面形成的聚氨酯薄膜出现针孔、气泡或裂纹等异常现象[3]。本公司使用的是三涂四烘生产线,根据水性聚氨酯的性质进行控制,调节生产过程中的烘燥温度、风机转速等参数,表2为本公司的生产参数表。

面层水性聚氨酯刮涂完成后,进入烘箱温度选择65℃,逐步升高80℃,第三区为105℃,15米烘房,3 min~4 min完成烘燥,既可以适应生产线要求,又能保证产品效果。当然不同的产品有不同的参数要求,要根据产品性能、原材料特性以及生产线的实际情况确定相应的生产温度工艺。

表2 烘燥温度及风机转速

3.3 贴合工艺对产品性能的影响

贴合工序是底层浆料刮涂完成后与基布进行贴合,需控制贴合状态和贴合间隙。常规油性贴面使用半干贴、全湿贴、偏干帖以及偏湿贴等状态,根据产品的种类及物性要求进行调整,贴合辊间隙为基布厚度的70%~80%。

考虑水性聚氨酯浆料的特性以及车间生产线的条件,采用偏湿贴,贴合间隙与基布厚度一致,贴合压力不宜太高。因为水性浆料的粘度较低,流动性较好,如贴合间隙太小,容易出现浆料堆积,随基布流动,影响表面纹路效果以及与基布的粘合效果等。同时水性贴合状态对产品的手感、剥离强度等指标影响较大。湿贴产品手感较硬,由于浆料渗透基布较多,剥离强度会高一点,整体手感效果会略差。偏干贴会导致产品物理性能下降,影响产品的使用[4]。

经综合分析采用以下工艺:贴合间隙与基布厚度一致,贴合状态偏湿贴,贴合前烘燥温度与风机转速见表3。

4 结果与讨论

4.1 产品性能检测与参照标准

参照皮革检测法[5]对样品增厚率及软度进行测定;使用GT-AI-3000 U60系统拉力机,按照QB/T 2780—2006《鞋面用聚氨酯人造革》测试样品的力学性能;分别采用透湿系数检测仪GT—7005—EV和皮革动态防水试验机GT—7071—DW按照标准BS EN ISO 20344:2011 “Personal protective equipment-Test methods for footwear”测试样品的吸水率和透水汽性。

表3 贴合工艺条件

4.2 力学性能分析

表4是水性与油性贴面成品的力学性能对比数据。

表4 水性贴面与油性贴面性能对比

从表4可知,水性贴面产品的力学性能较油性贴面产品略低,主要是剥离强度相差较大,但仍可达到超纤革产品性能指标。

4.3 其他性能分析

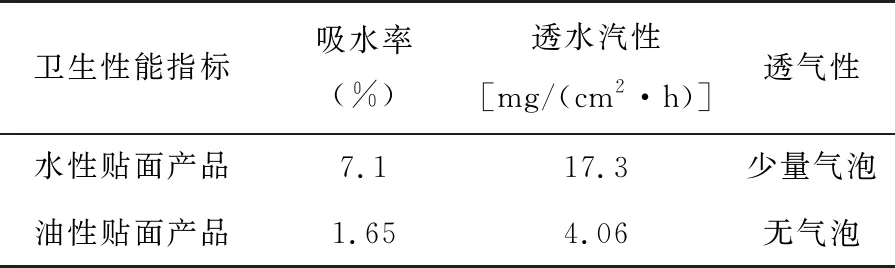

表5是水性贴面与油性贴面产品吸水率、透水汽性以及透气性对比。

表5 水性贴面产品与油性贴面产品吸水率等性能对比

从表5可知,水性贴面产品的吸水率、透水汽性及透气性较油性要好,这主要是受水性聚氨酯中亲水基团羟基等的影响。

表6是两者软度、有机溶剂残留和气味性的对比。

表6 其他指标对比

由表6可知,水性贴面产品的软度略低,手感较油性贴面略硬,这是因为受水性聚氨酯的影响,粘合性方面较油性聚氨酯略差,因此在贴合状态方面偏湿,导致产品的手感偏硬。但其在有机溶剂残留和气味性方面远优于油性贴面。气味性在汽车革等产品方面有较高要求,因此水性贴面有较大的市场应用前景。

5 结语

本文主要探究了本公司现有生产线的水性贴面工艺参数,在具体生产中仍需要技术员根据不同情况进行调节。水性贴面产品某些性能虽然不如油性产品,但其成功应用对绿色清洁化生产有重要的推动作用,具有很好的发展前景。