贝氏体钢轨闪光焊接技术的研究

丁 韦,李 力,高振坤,张 琪,周 烨

(中国铁道科学研究院集团有限公司金属及化学研究所,北京 100081)

国外针对贝氏体钢轨的研究起步较早,以德国、英国、美国、日本、俄罗斯等为代表,形成了多系列试验产品,其中一些品种经过试用取得了良好的效果[1-2],主要成分为C-Si-Mn-Cr-Mo 系,少数还添加了Ni,V,B等。按照Si和Mn含量可以大致分为“高Si-高Mn”、“中 Si-高Mn”和“低Si-低Mn”系列。日本的上田正治等[3]研究认为,贝氏体钢轨与珠光体钢轨相比在抗磨损方面并没有显示出优势,相同强度下甚至低于珠光体钢轨,但在抗表面剥离和黑点(暗斑)缺陷方面显示出优势,因此,具有较高的抗表面疲劳损伤性能。我国于2000年后大力开展了贝氏体钢轨的研究,经过近20年的努力,初步发展出了2个典型系列[4]:以包钢为代表生产的贝马复相钢轨和以鞍钢为代表生产的无碳化物贝氏体钢轨,从成分上看,分别属于“中Si-高Mn”和“高Si-高Mn”系列。这2种贝氏体钢轨与珠光体钢轨相比,不仅强度明显提高,而且冲击韧性极好,接近珠光体的10倍,达到了100 J以上。

贝氏体钢轨使用初期出现了较多的焊接问题,与珠光体钢轨相比,其焊接难度大幅度提高。针对此问题,本文对“高Si-高Mn”和“中Si-高Mn”系列贝氏体钢轨进行闪光焊接头显微组织及夹杂物分析,并在此基础上提出焊接及接头热处理工艺优化措施,以获得良好的使用性能。

1 贝氏体钢轨闪光焊现状

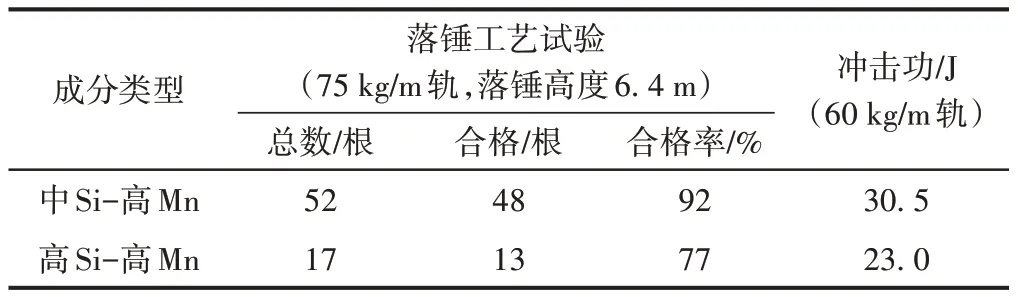

有关贝氏体钢轨的焊接性,张琪等[5]认为贝氏体钢轨在国内外已作为道岔部件广泛应用,大大提高了道岔寿命,取得了良好效果;但其无论在母材或者焊接方面都尚存一些问题需要进一步优化,仍处于试运行阶段。日本的横山泰康等[6]研究发现,“低Si-低Mn”系列贝氏体钢轨具有较好的焊接性能,并提出了限制Mn 和Si 含量的比值。我国的“高Si-高Mn”和“中Si-高Mn”贝氏体钢轨焊接性并不理想,主要表现为以下3 方面:①焊接过热区缺陷较多。闪光焊的过热区存在沿奥氏体晶界的成分偏析,不仅显微组织改变,脆性增加,严重的区域甚至出现夹杂物或液化裂纹;②闪光焊接头内部的焊接残余应力高并且分布不均匀。由于热影响区碳当量较高,空冷处理后出现马氏体组织。而只有0.4~0.6 mm 宽的焊缝由于合金烧损,碳当量较低,不出现马氏体转变。因此,焊缝和过热区之间存在内应力差异,不仅导致接头内部残余应力不均匀,而且使得接头热处理十分困难;③焊缝的韧性剧烈下降。一般情况下焊缝与母材相比韧性至少下降1 倍以上,韧性优势损失相当严重。国产2 种贝氏体钢轨的焊接性能相比,“中Si-高Mn”的贝氏体钢轨在落锤和焊缝冲击韧性方面明显存在一定优势,见表1。这一结果与日本“低Si-低Mn”贝氏体钢轨的焊接性较高的结论[6]一致。

表1 贝氏体钢轨闪光焊接头落锤及冲击试验结果

多年来,我国在贝氏体钢轨闪光焊接以及接头热处理方面进行了大量工作,并取得了重要进展。通过奥氏体化加热和空冷热处理,不仅细化了过热区晶粒,同时也降低了过热区马氏体组织比例,并减小了接头的不均匀残余应力。为了进一步减小接头不均匀残余应力,在此基础上又研究了可用于贝氏体钢轨闪光焊接生产的回火热处理工艺及设备,并在实际应用中取得了良好的效果。

2 接头成分及微观组织特征

2.1 合金成分对焊接过热区显微组织影响

中国铁道科学研究院集团有限公司金属及化学研究所通过对贝氏体钢轨焊接及接头热处理工艺的大量研究得出[7],由于贝氏体钢轨的Mn 含量较高,焊接过程中容易产生偏析,导致在焊缝以及热影响区产生多种焊接缺陷。控制焊接热输入可以有效控制焊接过热区缺陷的数量,焊接预热次数控制在10次以下(75 kg/m)或热输入控制在5 600 kJ 以下,可以最大程度地消除裂纹,减少过热区缺陷的数量。

1)过热区带状组织成分偏析

对贝氏体钢轨进行闪光焊接,然后对接头进行正火加热和空冷热处理。其接头金属显微组织形貌如图1(a)所示,中间垂直较暗部分为焊缝,两端的过热区出现较亮的带状组织——亮带,与母材的带状组织比较,亮带的亮度明显提高。对亮带区域放大观察,发现亮带区域存在一定数量的马氏体组织,如图2(a)所示;而较暗的基体区域基本为贝氏体组织,如图2(b)所示。

分别对亮带和基体进行显微硬度和能谱成分分析发现,亮带区域的硬度为484 HV,Mn和Cr等合金元素明显偏高,而基体硬度为390 HV,硬度较低,Mn 和Cr等合金元素也明显较低,如图1(b)所示。亮带与基体中Mn 含量与Cr 含量相比,Mn 含量的差距最大,亮带的Mn 含量达到了3.38%,与基体的2.41%相比提高了40%,偏高程度较大。

焊接过热区中主要分布在亮带的马氏体组织对该区域力学性能的影响是导致接头的强度和硬度提高,并且韧性下降。一些研究认为,作为低碳马氏体,其冲击韧性比高碳马氏体要高很多,因此其韧性下降有限,是一种强度和韧性兼备的组织。而事实亦表明,马氏体组织含量较高的过热区韧性大大高于贝氏体组织的焊缝。然而,马氏体组织的不均匀分布对于钢轨内部的残余应力产生较大影响,尤其是不同区域的不均匀分布对于轮轨接触疲劳强度将带来较大的负面影响。

图1 闪光焊过热区带状组织成分偏析

图2 接头过热区金属显微组织

2)过热区奥氏体晶界成分偏析

在焊接过热区的局部区域还可以看到白色条状形貌,又称为白色微区,如图3(a)所示。对白色条状形貌进一步放大观察,得知实际为奥氏体晶界的成分偏析区域。对白色区域进行能谱成分分析,Mn,Cr 等合金元素出现严重偏析,其中,Mn 偏析更为严重,达到了4.73%,提高接近1 倍。偏析区域的金属显微组织几乎全部为马氏体。在白色区域的中心位置存在着黑色点状形貌,如图3(b)所示,对其进行能谱成分分析,结果为MnS 夹杂物。由此可见,Mn 在奥氏体晶界的偏析是构成过热区白色条状组织和夹杂物缺陷的主要原因,偏析严重时,在扫描电镜下可以直接观察到液化裂纹。

图3 闪光焊过热区奥氏体晶界成分偏析

通过不断优化焊接工艺缺陷已经得到了有效控制,但尚无法彻底消除。这类缺陷可以通过超声波探伤检出。由于缺陷尺寸很小,一般并不超标,但与珠光体接头比较,杂波明显增多。

3)焊缝夹杂物(灰斑)

贝氏体钢轨有时也可发现灰斑缺陷,如图4所示。对灰斑夹杂物进行能谱成分分析,发现主要成分为O,Mn 和Si,比例分别为40%,21%和19%。焊缝夹杂物以O,Mn 和Si 这3 种成分为主的情况与珠光体钢轨大致一致,但贝氏体灰斑夹杂物还有少量其他成分,要复杂一些。

图4 焊缝夹杂物形貌

贝氏体焊缝灰斑成分同样以Mn 和Si 为主,说明Mn 和Si 是形成灰斑的重要成分,因此降低Mn 和Si 含量对改善贝氏体钢轨闪光焊性能十分必要,对提高接头落锤性能和冲击强度起着至关重要的作用。目前我国的贝氏体钢轨主要以“中Si-高Mn”和“高Si-高Mn”为主,因此,材料的焊接性能不足,落锤性能与“低Si-低Mn”珠光体钢轨相比存在一定差距,其中“中Si-高Mn”贝氏体钢轨要明显优于“高Si-高Mn”贝氏体钢轨。从焊接接头的使用情况看,“中Si-高Mn”贝氏体钢轨并未发现由灰斑引起的焊缝失效,这一方面说明灰斑的比例很小,另一方面说明灰斑对接头使用性能的影响十分有限。

2.2 接头力学性能对比

上述3 种存在于焊缝及热影响区的缺陷,其中过热区带状成分偏析和过热区奥氏体晶界成分偏析是贝氏体钢轨焊接所特有的,而焊缝夹杂物是贝氏体钢轨和珠光体钢轨焊接都有的。由于贝氏体钢轨焊接存在更多样的缺陷,因此对接头力学性能的影响会出现新的变化。为此,对贝氏体钢轨焊接接头的力学性能进行了大量研究,并与珠光体钢轨焊接进行比较后发现[8-9],贝氏体接头经过热处理后,其强度与母材基本在同一水平,但塑性下降明显,下降了接近50%,而珠光体钢轨下降较小,只下降了34%。贝氏体钢轨焊缝冲击韧性下降更为巨大,如果按照母材冲击功为100 J 计算,焊缝可下降2 倍以上。珠光体钢轨焊缝冲击功与其母材十分接近,基本在同一水平,但是珠光体钢轨母材的冲击功并不高,一般只有十几焦耳。因此,从绝对值看,贝氏体钢轨焊缝冲击功与珠光体钢轨焊缝大致相同,其中,“中Si-高Mn”贝氏体钢轨冲击功还略高一些。对接头进行拉伸和中频脉动疲劳试验,结果表明:贝氏体钢轨由于强度较高,其疲劳极限和抗拉强度均优于珠光体钢轨。

2.3 现场应用存在的问题

贝氏体钢轨接头的总体力学性能并不低于珠光体钢轨,落锤试验也能顺利通过。但在重载线路的铺设试验中发现,贝氏体钢轨闪光焊接头经过一段时间的使用后,钢轨轨顶踏面以下2~5 mm 区域出现微观水平裂纹。

3 焊缝水平裂纹

3.1 焊缝水平裂纹特征

贝氏体钢轨闪光焊接头经过约0.5亿t的运量后,采用5M K2.5 探头对接头探伤,发现大约15%焊接接头的轨顶光带下方的焊缝出现超声波探伤反射,手检反射波在Φ3-6 dB 以下,沿焊缝两侧探伤情况有一些差异,但均能发现伤波。图5为闪光焊接头探伤发现的焊缝水平裂纹。对探伤出现伤波的部位沿钢轨纵向垂直解剖,并在显微镜下观察,发现水平裂纹位于轨顶下5 mm 的焊缝处,如图6所示。通过批量的解剖分析发现,裂纹在焊缝的无缺陷处萌生,随着时间的推移逐渐向焊缝两端沿水平方向扩展。在裂纹扩展过程中,裂纹两侧会诱发金属显微组织转变,形成马氏体组织(图6中裂纹两侧出现的白色带状组织)。

图5 焊缝水平裂纹示意

图6 焊缝及过热区水平裂纹放大(距轨顶面5 mm)

由于裂纹属于无缺陷萌生,并且恰好位于光带正下方,也就是车轮与钢轨接触面的下方,由此认为裂纹的产生与车轮的滚动接触应力有关。

3.2 焊缝水平裂纹形成机理

贝氏体钢轨闪光焊接完成后,对接头进行热处理。热处理加热使得焊接接头奥氏体化。然后对接头进行冷却。由于焊接接头属于局部加热,受到接头两端低温钢轨的散热影响,冷却速度相对较快,即使对轨头加了保温罩,但是接头硬度仍然明显高于母材,说明接头马氏体含量较高。对于闪光焊缝,由于焊接使得合金元素烧损,碳当量会明显低于母材,相同冷却速度下,焊缝金属显微组织只能得到贝氏体;而接头过热区因马氏体含量的增高,导致接头过热区不仅硬度增加,同时体积也会增大,与焊缝构成相关区域的体积差异。

图7为贝氏体钢轨接头热处理后过热区膨胀示意。可见:由于在热处理过程中贝氏体钢轨焊接热影响区出现了大量马氏体组织,使得体积发生膨胀;而焊缝由于合金含量低,未发生马氏体转变,因此体积改变较小,其结果造成焊缝沿垂直方向受到热影响区的拉伸。焊缝和热影响区的体积不均匀膨胀,使得热影响区与焊缝之间产生较大的残余应力。当轨顶通过车轮时,距轨顶2~5 mm 焊缝的垂直方向进一步受到滚动接触疲劳荷载作用。2 种应力的叠加,使焊缝在垂直方向受到脉动疲劳荷载,当荷载超过焊缝的疲劳极限时,则出现疲劳裂纹。

图7 接头热处理后过热区膨胀示意

4 接头回火工艺研究

贝氏体钢轨需要经过350~400 ℃的回火。许亚娟等[10]试验结果表明:“高 Si-高 Mn”贝氏体钢轨进行350 ℃,4 h 回火,可获得最佳的强度和韧性配合,不仅强度高,且室温冲击功大于150 J。熊志强等[11]对U25CrNi钢轨进行400 ℃,3.3 h回火,可知贝氏体板条尺寸较细,碳化物析出较少,钢中内应力进一步释放,试验钢的延伸率及平均冲击吸收功达到最大。杨鲁明[12]对“高 Si-高 Mn”贝氏体钢轨进行 350 ℃,4 h 回火,残余奥氏体发生转变,热稳定性下降。总体来看,贝氏体钢轨回火热处理的目的在于促进残余奥氏体转变并提高材料的韧性,这与焊接接头回火热处理的目的有所不同。

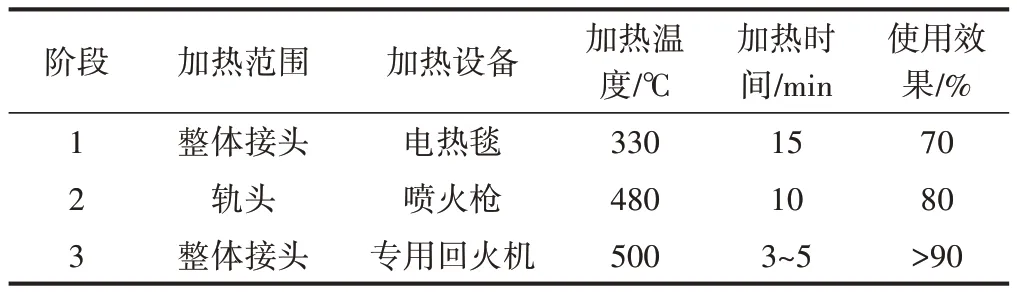

贝氏体钢轨闪光焊接头的回火热处理与母材回火热处理存在较大差异,其主要目的是降低接头的残余应力,提高接头抗滚动接触疲劳的强度。回火工艺的研究针对“中Si-高Mn”贝氏体钢轨进行,经过了3个发展阶段(见表2):第1 阶段采用330 ℃电热毯加热,加热范围为整个接头。电热毯加热的效率较低,时间较长,难以达到较高温度;第2阶段采用丙烷喷火枪对轨头踏面进行加热,温度提高到480 ℃。这一方法的采用明显降低了焊缝出现水平裂纹的数量,但仍然会少量出现;第3阶段采用接头整体回火的方式,加热温度为500 ℃。为此研发了专用的整体回火热处理设备(图8),并应用于60 kg/m 贝马复相钢轨闪光焊接头的回火热处理。由于整体加热,可进一步降低闪光焊接头的残余应力,提高接头质量。有关接头整体回火质量的跟踪工作还在进行之中。

表2 “中Si-高Mn”贝氏体钢轨焊接接头回火工艺发展

图8 回火机模型

5 结论

1)贝氏体钢轨闪光焊的焊接性与材质中的Mn 和Si 含量成反比,降低Mn 和Si 含量有利于提高贝氏体钢轨的焊接性,从而提高焊缝韧性和接头落锤强度。

2)贝氏体钢轨焊缝及热影响区出现的过热区带状成分偏析、过热区奥氏体晶界成分偏析和焊缝夹杂物(灰斑)缺陷均与Mn 含量密切相关,对接头韧性会产生较大的负面影响,但总体力学性能与珠光体钢轨相当,其中,接头拉伸强度、硬度和疲劳强度高于珠光体钢轨。

3)贝氏体钢轨焊接热影响区空冷处理后出现马氏体组织是造成焊缝和过热区存在较高残余应力的主要原因,该残余应力降低了接头的滚动接触疲劳强度,使得部分接头出现焊缝水平裂纹。

4)对接头进行回火热处理可以降低残余应力。对接头采用整体加热500 ℃,3~5 min 的回火工艺,经实际应用证明,可大幅度降低焊缝水平裂纹的数量。