钢-混凝土结合段在混合梁斜拉桥转体施工中的受力分析

刘 涛

(中国铁路设计集团有限公司,天津300251)

桥梁的修建使得道路能够跨越各种障碍, 大大减少了通行的时间,便利了人们的交通。建桥时为了能够尽量地避免对己投入运营的高速公路、铁路、航道的交通运营造成可能的阻断, 在挑选桥梁的施工方法时需要格外的慎重。 转体施工法的出现则较好的化解了这一工程上的难题, 最大限度地减少了对所跨高速公路、铁路和航道正常运营的影响。 目前,国内外将转体法施工应用于混合梁的工程实践较少, 本文以某市政桥梁上跨铁路立交桥主桥项目为依托,对钢-混凝土结合段在混合梁斜拉桥转体施工过程中的受力进行研究。

该市政桥梁为独塔单索面混合梁斜拉桥, 为尽量减少施工期间对铁路运营安全的影响, 主桥采用转体法施工。 同时减少道路两侧拆迁范围, 降低投资,在国内首创了混合梁斜拉桥的转体技术。主桥跨径布置为169+90m,全长259m,转体部分跨径为145+78m(钢梁侧133.5m,混凝土梁侧89.5m,并设2.25m钢-混凝土结合段),转体部分总重量达2.6万t。

1 斜拉桥钢-混凝土结合段布置

混合梁斜拉桥的钢-混结合段是受力较为复杂的关键结构,内力和刚度均有突变,属于结构上的不连续点。本桥主跨部分采用正交异性板钢箱梁结构,边配跨采用预应力钢筋混凝土结构, 钢箱梁与混凝土箱梁结合部位采用剪力键为主、 以预应力为辅的组合连接方式,而且此结构用于转体施工尚属首例。为确保桥梁的安全性和可靠性,有必要对桥梁的钢-混结合段的局部受力性能进行分析研究,以弄清钢-混结合段钢与混凝土共同工作的情况, 力的传递途径及力的分布规律,确保钢-混凝土结合段在混合梁斜拉桥转体施工过程中安全可靠。

本桥钢-混结合段总长5.25m, 包括钢与混凝土结合段2.25m,钢箱梁加强段3m。 为避免主梁刚度变化过大,钢-混凝土结合段设置了上、下钢格室,内填充混凝土。通过调整钢格室的尺寸及顶、底板加劲肋的高度,使结合段两侧的重心尽量接近,达到修正截面的偏心,减小附加弯矩的目的,钢-混凝土结合段构造如图1。

图1 钢-混结合段立面图

该钢-混结合段的传力原则是将钢箱梁中的应力通过钢梁加劲部分得到分散, 再通过钢格室的承压板、隔板、PBL连接键、剪力钉及钢板与混凝土之间的黏结力等作用传递到填充混凝土中, 并进一步传递到混凝土主梁中。 钢-混结合面承担并传递轴力、弯矩、剪力和扭矩。

2 模型的建立

为了分析在压、弯、剪、扭作用下控制截面和控制点处的应力分布、传力路径、混凝土与钢结构的作用力分配及刚度的平稳性, 考察结合段的整体及局部受力情况,研究结合段的综合性能和破坏机理,本文使用有限元分析软件进行钢-混凝土结合段的力学建模分析。

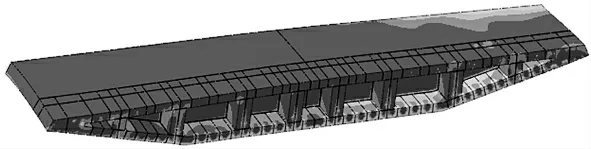

利用有限元分析软件Midas Fea建立计算模型,模型中未考虑普通钢筋的影响,模型中考虑了纵、横向预应力的影响, 同时考虑了预应力钢束的应力损失。模型忽略钢板和混凝土之间的黏结滑移,混凝土与钢板通过PBL键和剪力钉连接受力,承压板与混凝土进行受压耦合。模型混凝土箱梁一侧端面固结,钢箱梁一侧端面建立结构质点单元, 在结构质点单元施加端面内力。 这种加载方法会导致钢箱梁截面局部区域应力偏大,结果失真,在建立模型时通过预留一定长度来减小这种方法对分析带来的不利影响,即预留了多余的梁段。模型混凝土采用实体单元,共计2147870个;钢箱梁采用板单元,共计202276个;预应力钢束采用线单元,共89698个。

3 施工偏载工况下结合段的受力分析

由于本项目悬臂长度达到145m, 桥梁宽度达到36m,均为目前转体施工单索面斜拉桥中悬臂长度及桥梁宽度之最,钢-混结合段受到弯矩、剪力、扭矩共同耦合作用,且对桥面横桥向不平衡受力非常敏感。为严格控制转体施工过程中的不对称荷载, 要求桥梁转体过程中桥面上不能放置临时施工机具及其他荷载。但考虑到钢梁加工尺寸误差、桥上不可挪动的施工机具等相关因素, 很难保证结构重量在横桥向严格对称,按照最不利因素考虑,钢梁侧考虑2.5%钢梁重量模拟施工期间偏载效应。 从单梁模型中到混合段钢梁侧质点单元位置在偏载工况作用下内力,施加给局部模型,荷载如表1。

表1 偏载工况荷载

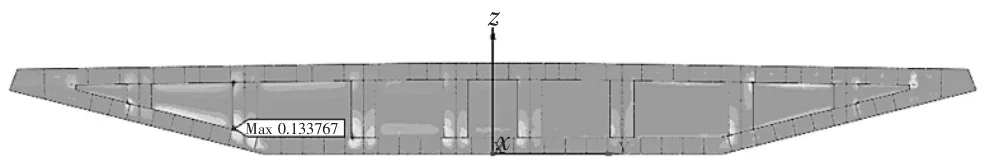

偏载工况作用下, 钢箱梁梁段整体Von Mises应力如图2。

图2 钢结构Mises应力图

可以看到在偏载工况, 偏载力作用下钢箱梁呈扭曲状,钢箱梁顶、底板,腹板、钢隔室及U肋应力水平均较低,远小于钢板应力极限。结合段整体应力分布较均匀,说明结合段对应力起到了很好的分散作用。

混凝土梁梁段正应力如图3。

图3 混凝土顺桥向正应力

忽略局部应力集中, 偏载工况下混凝土顺桥向应力范围在-0.2~0.2 MPa之间,应力值均较小且分布较为均匀。

图4 混凝土竖向正应力

偏载工况下混凝土竖向应力水平较低, 应力范围在-0.02~0.04 MPa之间,整体应力较为均匀。 混凝土梁梁段主应力如图5,图6。

图5 混凝土(主拉应力)云

图6 混凝土(主压应力)云

从上图可见, 偏载工况混凝土梁段最大主拉应力值很小, 出现在腹板位置, 应力范围约在0~0.1 MPa之间,最大主压应力应力范围约在-0.2~0.0 MPa之间,应力值也较小。 由此可见,转体施工阶段在最不利的偏载工况钢混结合段有较大的强度和刚度,结构形式满足设计和施工要求。

4 惯性力作用下结合段的受力分析

根据梁体转动期间启动/制动阶段受力理论计算,将惯性力施加于钢梁侧重心位置,从单梁模型中到混合段钢梁侧质点单元位置在惯性力作用下内力,施加给局部模型,荷载如表2。

表2 惯性力工况荷载

惯性力作用下,钢箱梁梁段顺桥向正应力如图7。混凝土梁梁段顺桥向正应力如图8。结合段顺桥向变形如图9。

图7 顺桥向正应力

图8 顺桥向正应力

图9 顺桥向位移

惯性力作用下,钢-混凝土混合段横桥向梁端位置钢结构部分顺桥向正应力最大值仅为0.04MPa,混凝土箱梁部分顺桥向正应力最大值仅为0.15MPa,最大变形值仅为0.029mm,转体施工期间惯性力引起的混合段应变、变形均很小,钢-混凝土混合段均有较大的强度和刚度,结构形式满足设计和施工要求。

5 结语

(1)混合梁斜拉桥的钢-混结合段是受力较为复杂的关键结构,内力和刚度均有突变,属于结构上的不连续点,其在转体施工过程受力特性很重要。

(2)转体施工阶段在最不利的偏载工况,偏载力作用下钢箱梁呈扭曲状,钢箱梁顶、底板,腹板、钢隔室及U肋应力水平均较低,远小于钢板应力极限。 结合段整体应力分布较均匀, 说明结合段对应力起到了很好的分散作用。

(3)转体施工期间钢-混凝土混合段横桥向惯性力引起的混合段应变、变形均很小,钢-混凝土混合段均有较大的强度和刚度,结构形式满足设计和施工要求。