多泥沙河流引水式电站过机泥沙对水轮机磨蚀的影响研究

白俊岭,丁兆亮

(中水北方勘测设计研究有限责任公司,天津300222)

某引水式电站位于我国西北地区, 水电站由拦河引水枢纽、引水渠道、压力前池、压力管道、电站厂房、 尾水渠等组成。 设计引水流量140m3/s, 水头100.8m,装机容量124MW,属于Ⅲ等中型工程,地震设防烈度7度。

1 电站概况

水电站位于托什干河左岸, 电站总装机容量124MW,单机容量31MW,设计引水流量140m3/s,年利用小时数4022h。

1.1 电站水头

最大净水头105.8m;最小净水头100.8m;加权平均净水头101.8m;额定水头100.8m;装机台数4台。

1.2 水轮机参数

水轮机转轮直径2.05m;额定转速333.3r/min;额定流量Qr;34.65m3/s;额定出力31.8MW;额定工况点效率93.6%;额定点比转速186.2m-kW;额定点比速系数1869;空化安全系数K=1.4。

2 河道泥沙情况

取水河道为多泥沙河流,汛期河水浑浊,含沙量较大,统计50年实测输沙量资料,干流河道多年平均输沙量689.74万t,最大年输沙量2391万t。 多年平均含沙量2.46kg/m3, 年平均含沙量最大6.2kg/m3。6~8三个月水量占年水量的61%, 沙量占年沙量的77%。 日平均最大含沙量17.7kg/m3。

据沙样颗分成果,悬移质泥沙中值粒径为0.023mm, 颗粒级配如表1。

表1 悬移质泥沙颗粒级配

3 沉沙池效果

水电站机组的正常运行, 尽量减轻和缓解泥沙对机组的磨蚀,根据DL/T 5107—1999《水电水利工程沉沙池设计规范》 及引水含沙量和泥沙粒径情况需设置沉沙池。 水电站沉沙池形式为曲线形沉沙池,选定最小沉降粒径为0.25mm,沉降率为80%~85%。 经沉沙池沉淀后,出池水流年平均含沙量为1.72kg/m3,泥沙颗粒中值粒径小于0.01mm。 出池泥沙悬移质级配如表2。 出池月均含沙量如表3。

表2 出池泥沙悬移质级配

表3 出池月平均含沙量表

续表3

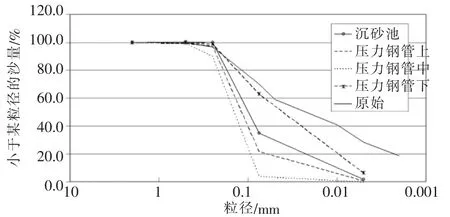

电站经半年运行后, 在沉沙池排沙明渠出口和电站5#机压力钢管内取沙样4个。 因排沙明渠纵坡较大,渠内无泥沙沉积。取样位置在排沙明渠出口与排洪涵洞直交处的排洪涵洞上游侧。现场察看表明,洞内的淤积物为沉沙池排出的泥沙, 泥沙中较细颗粒随水流排出,并未沉淀下来,淤积物偏粗。 泥沙沉淀的次序是先粗后细,受条件限制取样位置为表层,偏细。 钢管取样为电站5#机压力钢管厂前水平段上、中、下游三个位置,均为表层沙样。 各部位沙样颗粒级配曲线如图1。

图1 沙样颗粒级配曲线

4 过机泥沙对水轮机磨蚀的分析

电站安装的是混流式水轮机, 该机型容易磨损的主要部件有转轮、活动导叶、底环抗磨板及下止漏环,其次是顶盖抗磨板和主轴密封,磨损的关键部位是:①转轮出水边下部(正面)靠下环区、下环内表面下部及叶片根部和下止漏环, 以及局部的叶片进水边下根部(背面);②活动导叶出水边及导叶小头下端面;③底环抗磨板,多在导叶运行位置的大头内侧及小头下端面区。

参考我国一些水电站泥沙资料和水轮机磨蚀状况,泥沙粒径在d<0.05mm时的相对磨蚀强度比较小,当d>0.05mm时水轮机磨蚀就急剧增加, 尤其是0.1~0.5mm粒径泥沙磨损强度极大,中、高水头电站应排除0.05mm以上颗粒的泥沙, 才能防止水轮机不正常的磨蚀,电站枢纽的布置及运用,应考虑减少这种有害粒径进入机组。

根据对国内多泥沙河流若干水电站水轮机泥沙磨损情况的统计分析, 水轮机磨损的严重程度与电站水头 (H) 和过机泥沙粒径大于0.05mm的含沙量(Sd)的乘积有关,当HSd>7时,水轮机磨蚀较为严重;当HSd<7时,水轮机磨蚀不严重。

对国内已建部分电站水轮机磨损的研究和分析,采用下列经验公式估算水轮机的磨损量。

W=KV3Sd0.65T

式中 W为磨损量(cm);K为系数,取0.558×10-9;V为相对流速(m/s);T为磨损历时(h),取8000h。

估算转轮进口磨损量为2.3mm, 出口磨损量为3.5mm。

机组自3月份开始运行8个月停机检修, 运行时常约6000h,检修发现底环抗磨板、转轮进水边靠下环处及转轮叶片背面外沿处、 顶盖抗磨板局部气蚀磨损痕迹明显,局部形成气蚀磨损坑点,最大深度约3mm,一般1~2mm,基本处于估算范围,磨蚀情况如图2,图3。

图2 4#机组叶片背面磨损

图3 4#机组叶片进水边磨损

验证可知, 水轮机磨蚀部位和磨损量与设计估算值基本接近。按照现行规范要求,最小沉降粒径控制为0.25mm。机组已完全经过一个汛期的运行,出力没有明显下降,运行状态良好,汛后并不需要大修,根据目前机组的气蚀磨损和运行情况分析, 机组大修周期可暂定为2~3年。合理安排大修时间可以保证机组运行安全。

5 优化沉沙池方案与水机抗磨方案的研究

减小水轮机磨蚀从理论上采用降低过机泥沙粒径和增加水机抗磨措施、增加备品备件都是可行的,以下分列4个方案进行定性研究。方案一采用优化沉沙池,其他方案均不建沉沙池,调整调度运用方式并增加抗磨措施。

5.1 方案一:优化沉沙池方案

若从工程措施上进一步降低磨蚀量,按小于7控制,则需要最小沉降粒径小于0.075mm,沉降率大于85%。

经比较,采用结构简单、施工方便、运行管理便利的定期冲洗式沉沙池。沉沙池工作段池长550m,宽200m,工作水深7m,纵坡0.2%,进口池深8.3m,出口池深9.4m,池顶宽度231.6 m,进口底宽202.5 m,出口底宽200.6 m。 沉沙池共分6厢, 左右堤侧分厢宽度32m,中间分厢宽度34m。进口段长195m,设进口闸一座,进口闸共分2孔,每孔净宽5m。 出口段长109m,设出口闸一座,出口段前设溢流堰一道。沉沙池工作段下游设冲沙槽一道,冲沙槽穿堤处设5m×5m冲沙洞。

每次冲洗之前,首先关闭2孔进口闸,打开冲沙闸,将沉沙池内水位降至厢隔墙以下。

整池共分两次冲洗,每次同时冲洗3厢,冲沙流量为40m3/s,一侧3厢冲洗完毕后关闭进口闸门,再打开另一道闸门冲洗另外3厢。 单侧冲洗历时为28.7h,整池全部冲洗时间为57.4h,年平均冲洗5~6。 冲洗时段选在非洪峰过程泥沙含量相对较小时期, 这样可减少泥沙对水轮机的磨损。

该方案一次性投资增加6175万元, 不产生运行费,效率不降低,不损失电量。

5.2 方案二:2年大修10年更换方案

备品备件包括一个转轮(包括抗磨涂层)、一套活动导叶、一套抗磨板。 措施为转轮、活动导叶均采用碳化钨抗磨涂层。 运行方式:汛期不停机,大修为2a,第5次大修换转轮、活动导叶、顶盖及底环抗磨板。 运行期内水轮机因泥沙磨损,降低效率1.5%。

该方案一次性投入520万元, 年运行费增加448万元,降效损失电量1240万kW·h,无停机损失。

5.3 方案三:3年大修15年更换方案

备品备件为一个转轮(包括抗磨涂层)、一套活动导叶、一套抗磨板。 措施为转轮、活动导叶均采用碳化钨抗磨涂层。 运行方式:汛期停机7d,大修周期为3a,第5次大修换转轮、活动导叶、顶盖及底环抗磨板。

该方案一次性投入520万元, 年运行费增加275万元,停机损失电量4032万kW·h。

5.4 方案四:2年大修4年更换方案

备品备件:一个转轮(包括抗磨涂层)、一套活动导叶、一套抗磨板。措施:转轮、活动导叶均采用碳化钨抗磨涂层。 运行方式:汛期不停机,大修周期缩短为2a,第2次大修换转轮、活动导叶及顶盖抗磨板。 运行期内水轮机因泥沙磨损,降低效率1.5%。

该方案一次性投入520万元, 年运行费增加760万元,降效损失电量1240万kW·h,无停机损失。

5.5 方案比较

采取不同的运行方案和原方案相比所增加的费用如表4。

表4 不设沉沙四个方案增加费用与设沉沙池费用

由表4可知,定期冲洗式沉池费用净现值差值最小,方案二与方案一基本相当,其他两方案经济性相对较差。 因方案三停机7d,损失电量4032万kW·h,按电站上网电价0.26元/kW·h计算, 可购买3.5个转轮,这就是目前许多电站汛期不停机, 汛后采取大修的原因。

根据上述方案比较及经济分析, 设置沉沙池可以基本解决过机泥沙的问题, 其他方案没有理论依据,均是分析运管维护得出的结论,可能与实际上有一定差距。从水电站一个汛期的运行验证来看,机组气蚀磨损不算很严重, 尽管已出现1~3mm的气蚀坑点,按照方案二运行方式测算,费用净现值差值略有增加,合理确定大修时间可保证机组运行安全。

6 水轮机磨蚀的应对措施

应对水轮机磨蚀一般从以下几个方面考虑。

(1)经技术经济比较后设置防排沙设施,尽量减小过机泥沙粒径。

(2)在机组选型中,通过机组参数选择比较和优化,在控制适当的水轮机转轮出口流速条件下,合理确定水轮机设计参数。

(3)合理确定装机高程并留有适当裕度(在选定的电站装机高程再下降1m左右),避免机组投入运行后因空化和磨损联合作用而加速水轮机的磨蚀。

(4)与机组制造厂家研究相关优化措施,如采用材料并进行工艺上的强化处理或涂层保护, 提高水轮机过流部件的加工精度等。

(5)合理确定大修周期,及时检修磨蚀部件。

7 结语

在多泥沙的河流上, 由于空蚀与磨损的联合作用,使水轮机转轮及通流部件的损伤都十分严重,往往成为控制水电站检修周期的一个重要因素。 如何降低泥沙对水轮机的磨蚀并合理确定检修周期对电站安全运行和增加效益至关重要。 本文从工程实例出发, 从设计计算到运行验证阐述了水轮机磨蚀的影响,为类似工程积累了一定经验。目前对通过水轮机泥沙粒径的限制看法不尽一致, 研究工作也不十分充分,有待于在日后的工作中不断完善发展。

——“AABC”和“无X无X”式词语