65Mn-1混凝土泵车输送管道用无缝钢管的生产实践

林发驹

(攀钢集团研究院有限公司,四川 成都 610303)

作为混凝土泵车的输送管道的锥管,其主要采用无缝钢管经过扩制、内表面感应加热和内表面淬火,获得淬火马氏体的内表面组织,满足高硬度和高耐磨性的输送要求,而外表面仍保留热轧态的铁素体和珠光体组织,满足塑性变形要求。

锰钢作为耐磨钢中的一大类,按合金元素含量可分为非合金钢、低合金钢和合金钢[2]。65Mn钢属于非合金锰钢,因其具有良好的淬透性、机械性能和价格优势而被广泛应用于泵送耐磨管。目前国内混凝土泵用65Mn无缝钢管采用“轧坯或连铸坯→穿孔→冷加工”工艺生产,主要存在两个问题:一是65Mn钢种的碳含量较高,冷加工性差,且冷加工生产的成材率较低;二是采用轧坯生产,坯料增加了一道工序,造成了生产成本较高。

为解决以上问题,提高材料利用率,实现低成本工艺生产,研究了混凝土泵车输送管道的锥管用耐磨无缝钢管的成分设计及生产工艺,在65Mn钢的基础上添加适量的Cr和Ti元素,设计了新的65Mn-1钢种,同时研究其生产工艺,对企业批量化生产耐磨钢无缝钢管具有积极意义。

1 主要技术条件

1.1 基本成分和力学性能要求

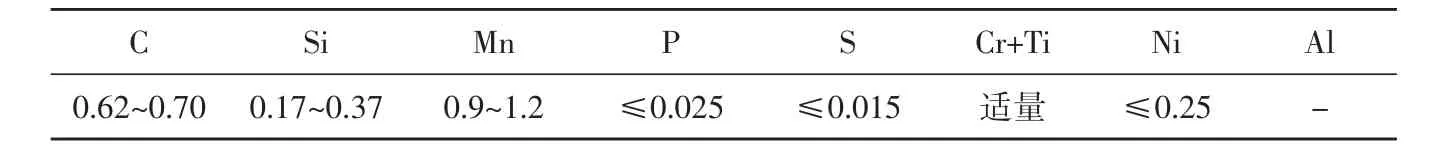

65Mn-1钢种的熔炼成分指标见表1,退火处理后的力学性能指标见表2。

表1 65Mn-1钢种的熔炼成分(质量分数)指标 %

表2 65Mn-1退火处理后的力学性能指标

1.2 钢管退火处理后的几何尺寸和其他要求

65Mn-1钢管的几何尺寸允许偏差见表3。钢管的弯曲度应≤1.5 mm/m,全长弯曲度≤0.1%L(L为钢管长度)。钢管应进行压扁试验,试样应位于与施力方向成90°的位置,试样应压扁至两平板间距为钢管外径的2/3。试验后,试样不允许出现裂缝或开裂。钢管经用户调质后进行扩口试验,试验后应保证试样不出现裂纹。钢管按GB/T 7735—2016/ISO 10893-2∶2001《无缝和焊接(埋弧焊除外)钢管欠缺的自动涡流检测》的规定逐支进行涡流检验,验收等级为A级。

表3 65Mn-1钢管的几何尺寸允许偏差

2 生产工艺线设计

设计的生产工艺路线为:转炉或电炉冶炼→LF钢包精炼炉精炼→VD真空精炼炉处理→连铸→加热→穿孔→Φ159 mm连轧管机轧制→连续炉去应力退火→矫直→超声波探伤→检查→包装。

3 化学成分设计

混凝土输送泵车用65Mn-1耐磨用管是在65Mn钢的基础上添加Cr、Ti微量合金元素,保证了钢管的淬透性、耐磨性和硬度均满足用户需求。添加Cr和Ti合金元素的主要作用如下:

(1)Cr元素是耐磨钢的基本元素之一,与铁的化学性质和原子半径相近,形成置换固溶体,造成的点阵畸变小,能提高钢的淬透性,尤其与Mn、Si合理搭配能大大提高淬透性,且有利于钢的固溶强化,细化组织[3],显著提高强度、硬度和耐磨性。

2.正确把握好选人标准。《党政领导干部选拔任用工作条例》(以下简称《条例》)规定了选拔任用干部的六条原则和六项条件,对选拔领导干部的标准作出了明确规定。选拔干部要全面贯彻落实《条例》规定,坚持“四化”方针和德才兼备的原则,全面衡量、客观公正地评价备选干部,既不求全责备,也不以偏概全,要善于发现和选拔“有本事、靠得住”的人到领导岗位,做好领导干部能力建设的基础工作。

(2)在耐磨钢中添加微量Ti元素可提高其强度和韧性。Ti在钢的凝固过程中能与N结合生成稳定的TiN,可强烈阻碍奥氏体晶界迁移,从而细化奥氏体晶粒。Ti与C结合生成TiC,可起到沉淀强化作用。轧制过程中,在奥氏体高温区析出的Ti(N,C)粒子可阻止奥氏体的再结晶过程,最终细化转变组织[4]。

4 关键工艺技术控制措施

4.1 冶炼工艺控制措施

生产前对喷嘴喷水状态、二次冷却曲线进行确认,确保二次冷却效果。采用大包长水口、中间包覆盖剂、浸入式结晶器水口、结晶器保护渣等措施对圆坯连铸进行全程保护浇铸,采用中间包长水口氩气和密封垫保护,避免钢水在浇铸过程中吸气和二次氧化,提高钢质纯净度;严格控制中间包钢水温度、二次冷却比水量、铸坯拉速、结晶器电磁搅拌、液位控制提高铸坯表面质量和内在质量。

4.2 轧管工艺控制措施

因低合金锰钢65Mn-1的导热性能差、热敏感性强和易脱碳,且热加工最佳的塑性温度范围较窄等,轧制成无缝钢管交给用户后,用户还需进行推制成锥形管,因此在轧制过程中制定合理的加热制度和穿孔工艺参数,保证穿孔后毛管内表面不会出现内折等缺陷,同时控制好钢管的尺寸精度及表面质量,满足用户后序加工要求[5-9]。

(1)连铸坯加热工艺。坯料在环形加热炉中的加热制度见表4。加热工艺严格按照表4要求执行,保证钢坯在环形加热炉内、钢管在再加热工序加热均匀,且不得快烧和“冷钢”轧制。若遇到轧管机故障,应视情况采取降温措施,防止过热、过烧。根据轧制节奏,适当调整加热温度和时间,不允许钢坯在高温区域长时间停留。

表4 坯料在环形加热炉中的加热制度 ℃

(2)穿孔工艺。在生产前对穿孔机孔型进行认真调整,避免因轧制中心线偏移带来的毛管壁厚不均;生产时需采用热定心装置,通过适当减小椭圆度、降低穿孔速度等工艺措施保证穿孔时的稳定性,以确保穿后毛管的壁厚均匀。同时要求吹氮喷硼砂系统运行良好,防止钢管产生内直道和划伤。

(3)连轧管机组制管及定(减)径工艺要求。由于锥管用65Mn-1钢管壁厚薄,轧制时负荷相对大,应随时关注轧管机的负荷,避免超负荷轧卡,同时应加强芯棒润滑,设定好各机架的轧制速度,避免因拉钢或堆钢造成钢管纵向壁厚不均。

为保证钢管外径公差满足要求,生产前必须对张力减径辊的孔型尺寸进行认真检查,校准中心线并选用磨损较小的定径辊进行生产。

4.3 连续热处理炉去应力退火工艺及控制措施

结合合金钢手册和相变点的计算公式,得到65Mn-1 钢种的临界点 Ac1,Ac3,Ar1,Ar3,Ms依次为726,765,697,741,289 ℃。

由于65Mn-1属于低合金锰钢,为了避免钢管热轧后发生应力开裂,因此钢管需进行去应力退火处理,主要目的是去除钢管的组织应力,得到硬度较低的珠光体组织。考虑到钢管的规格小、壁厚薄、支数多,若采用室式炉进行退火处理,不仅容易造成同一合同不同批次钢管性能相差较大、弯曲不能全部满足协议要求、生产周期长,而且还增加生产成本,采用淬火炉和回火炉联合进行去应力退火处理,淬火炉加热段和均热段的炉温都按(800±15)℃控制,出炉空过淬火装置,回火炉加热段的炉温按(835±15)℃控制,加热Ⅱ段炉温按(720±10)℃降温均温,均热段炉温按(700±10)℃降温均温,淬火炉与回火炉步进周期为65 s。空过淬火装置实现了自动控制,操作及温度控制难度大幅减小,生产效率显著提高。

5 产品质量检验结果

5.1 连铸坯低倍检验结果

按GB/T 226—2015《钢的低倍组织及缺陷酸蚀检验法》要求对连铸坯进行低倍检验,发现其无白点、裂纹等,质量达到一级的水平。连铸坯低倍检验结果如图1所示。

图1 连铸坯低倍检验结果

5.2 产品非金属夹杂物检验结果

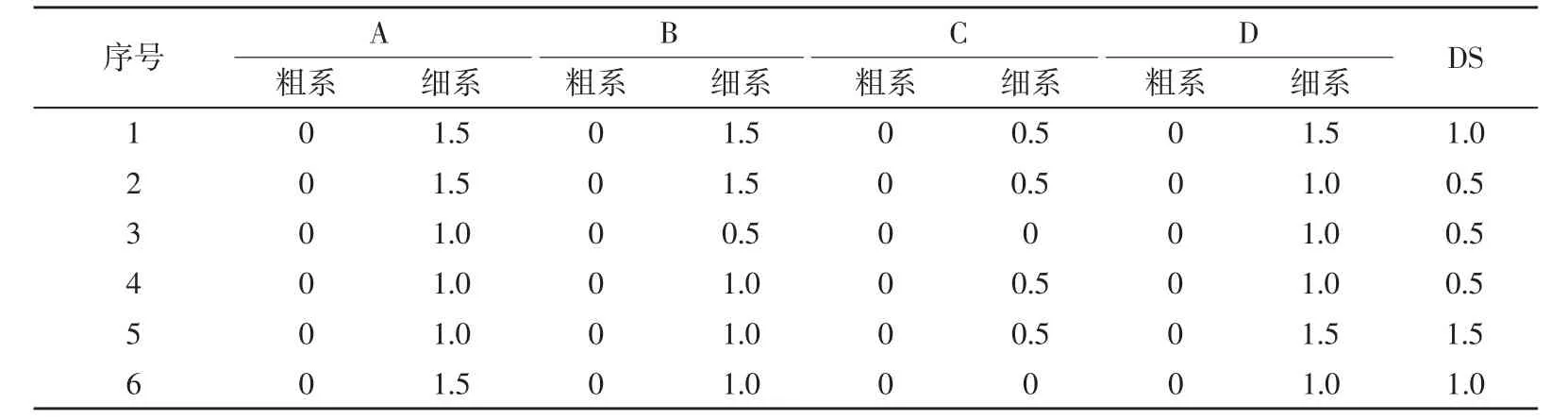

钢管的非金属夹杂物检验按GB/T 10561—2015/ISO 4967∶1998(E)《钢中非金属夹杂物含量的测定标准评级图显微检验法》中的A法评级,检验结果见表5。

5.3 产品力学性能

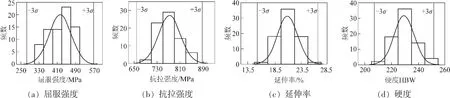

根据双方签订的技术协议,对退火后的无缝钢管进行各项组织性能检验,结果均满足要求,具体如下:

(1)钢管去应力退火后的性能检验结果如图2所示。

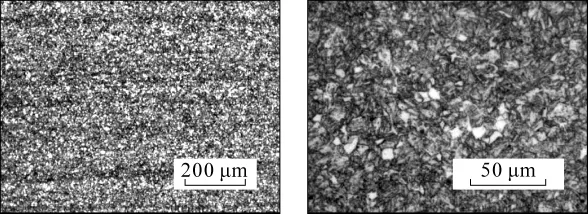

(2)采用连续炉去应力退火后的金相组织如图3所示。

(3)钢管调质处理后的性能检验结果。采用退火后的钢管制成小试样,在试验室进行调质处理,调质工艺为:800℃淬火,保温30 min,冷却剂为水;250℃回火,保温30 min,空冷。经加工成标准硬度样后检验的硬度值为61.8,63.0,62.8,61.6,63.0 HRC,结果均满足用户的使用要求。且经与用户联系,开发的65Mn-1无缝钢管经过用户调质处理,硬度结果均≥58 HRC,性能满足实际的使用要求。

表5 非金属夹杂物检验结果 级

图2 钢管去应力退火后的性能检验结果

图3 退火后的金相组织(珠光体+少量铁素体)

6 结 论

(1)采用“VD连铸圆坯→Φ159 mm连轧管机组轧制→去应力退火热处理→探伤”工艺生产出的耐磨65Mn-1无缝钢管[8-15],各项性能指标均满足用户要求,经用户调质处理后的淬透层、硬度值及耐磨性完全能够满足混凝土输送泵车输送管道锥管的使用要求。

(2)研发的65Mn-1无缝钢管是在标准65Mn钢种的成分上加入了适量的Cr和Ti,保证了钢管的耐磨性和硬度均满足用户需求。