巨型水电机组调速系统故障智能诊断方法探究

郝 辉,艾远高

(三峡水力发电厂,湖北 宜昌443133)

0 引言

水轮发电机组调速系统的作用是保证水轮发电机组的频率及出力稳定,维持电力系统的平衡。调速系统可根据控制命令自动完成机组调节,是水轮发电机组的重要控制设备。虽然调速系统经过多年的技术发展已经完全实现机组导叶开度和出力的闭环控制,但在系统故障分析、智能判断方面尚有进一步发展的空间。

某电站调速系统出现偶发性缺陷后,调速系统不能自动进行故障点的确认,按传统故障诊断方法,需要进行大量的试验和分析。本文通过引入故障回路监视分析和处理,提出了一种调速系统故障智能诊断新方法。

1 概述

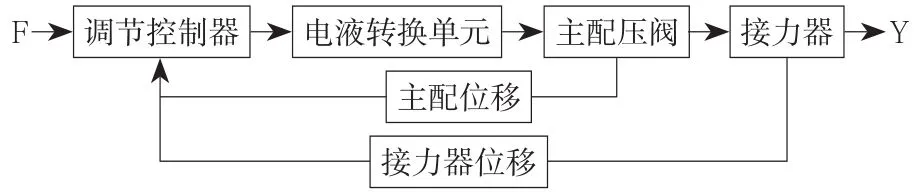

调速系统的形式和结构多种多样,总体上,都是由调速控制器、电液转换单元、主配压阀、接力器及位移反馈等部分组成,如图1所示。

图1 调速系统的构成

其中电液转换单元的作用是将调节控制器的电信号转换为液压信号,是机电转换的关键部件,其性能直接关系到调速系统控制的精度和速度。目前水轮发电机组电液转换单元普遍使用的是伺服阀类和电机类设备。

经过多年的技术发展,水轮发电机组调速系统的控制器已经由单片机,可编程控制器(PLC),发展到可编程计算机控制器(PCC),控制流程和控制逻辑已经完善。系统自诊断功能也有所设计,常规故障判断也比较丰富,比如控制器硬件故障、信号传感器故障、通信故障、液压故障等。但是要达到水轮发电机组智慧运行的目标,还需在设备故障细化和定位上加强思考和实践。

在此对某电站出现的调速器大故障进行分析,进而探讨调速系统智能运行的方向及条件。

2 调速系统故障分析

2.1 系统概况

某电站调速系统设计为双套PCC控制,电液转换执行机构选用比例阀和步进电机。其中PCC-A套控制比例阀,PCC-B套控制步进电机,比例阀和步进电机两个通道相互间完全独立,互为备用,采用切换阀实现液压回路之间的切换(图2)。其中步进电机采用自复中机构实现调速系统的纯手动操作。

图2 调速系统结构

上述结构采用比例阀和步进电机非对称结构设计,有效地避免了因同一种设备缺陷造成的调速器停运风险,系统可靠性较高。

2.2 缺陷出现

调速器在A套比例阀正常运行,机组进行负荷调整时出现调速器A套大故障,调速器切至B套步进电机运行,2 min后调速器B套也报大故障,调速器切至纯手动方式运行。

运维人员抵达现场检查A、B套调速器大故障均是液压故障。液压故障判断逻辑为:导叶给定值与实际导叶开度的偏差大于8%,且导叶的动作速度小于1.6%/s,延时1.5 s报液压跟随故障。

现场检查调速器导叶给定、导叶开度、主配压阀、比例阀和步进电机的电气反馈信号均正常。

因调速器已切至纯手动开环运行,液压故障的逻辑条件已经复归,遂将调速器A、B套大故障复归,调速器恢复正常运行,所以调速系统此次缺陷的具体原因待后续继续分析。

2.3 故障模拟

针对上述故障现场,运维人员进行了模拟试验,对机组负荷进行了多次调整后,终于复现液压跟随故障:A套调速器报大故障,14 s后B套调速器也报大故障,调速器切至纯手动运行。试验波形如图3。

图3 A套大故障录波1

从波形可以看出:在调节过程中,功率设定值增加后,PID通过功率给定值与实际功率的偏差进行计算,此时比例阀信号输出后,主配并无变化,切至B套运行;B套控制电机输出过程中,主配仍然没有动作导致B机也报液压故障,切至纯手动运行。

将调速器恢复至正常状态再次试验,有功从660 MW增加至700 MW的调节过程中,A套调速器报大故障,但B套则没有出现大故障现象,录波曲线如图4。

图4 A套大故障录波2

在此过程中,有功设定变化后,PID根据有功设定与有功的偏差,逐步计算,累计到满足液压跟随故障条件后切至B套运行。B套运行时电机调节正常,主配往开方向移动,导叶快速打开,B套未出现液压跟随故障。

在此之后,多次试验均未再出现A、B套液压故障。

3 故障分析及智能故障定位

3.1 原因分析

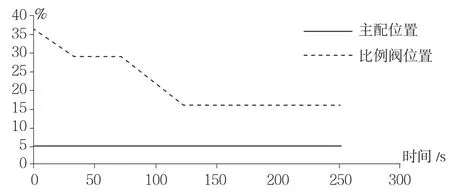

对试验过程中的主配压阀位置和比例阀位置的电气反馈信号进行提取和分析,如图5。

图5 关键信号比对

从图3和图5可以看出,因导叶给定增大,比例阀开始向开方向移动,随着导叶给定与导叶开度的偏差变大,比例阀的开口达到了最大值,但是主配压阀的位置没有变化。可以排除电液转换单元的故障,确定故障直接原因为主配压阀拒动。

主配压阀拒动的原因如下:

(1)主配压阀发卡。若主配压阀发卡则必然存在开方向或者关方向的持续偏移,导致机组负荷不能稳定,每次故障时主配压阀都卡在中间位置的可能性极低,所以排除主配发卡的情况。

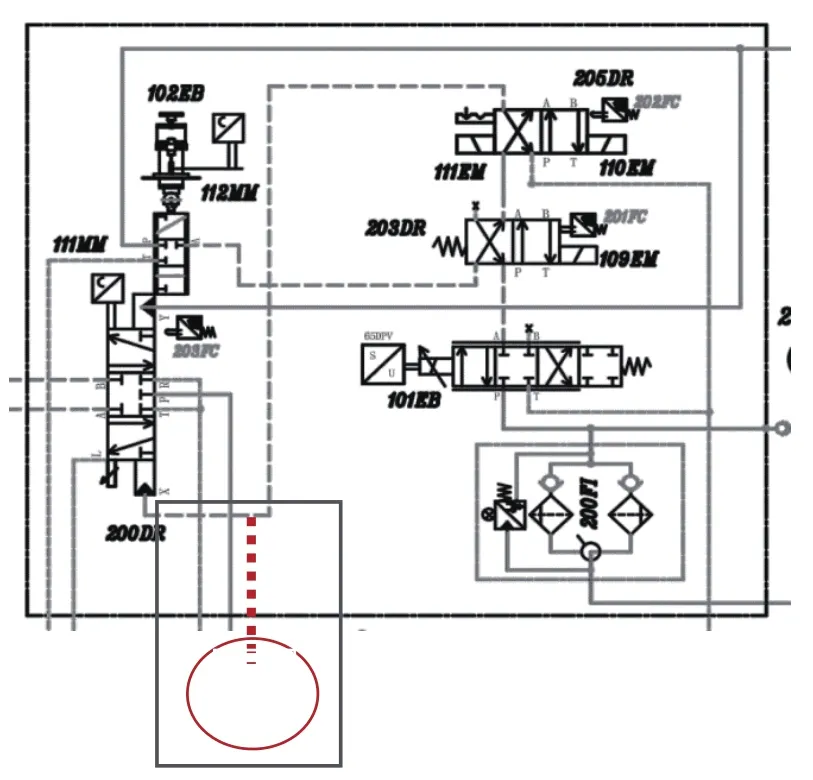

(2)从液压系统图(图6)可以看出电液转换单元至主配中间还设置有急停阀和切换阀。急停阀为双线圈电磁阀,若其故障则是永久性故障,故障现象可以完全复现,所以急停阀故障的可能较小。而切换阀为单线圈电磁阀,若其故障处于中间位置(即比例阀和电机油路均不通),控制油路则无法到达主配控制腔,可能导致主配拒动。

遂在试验台对切换阀进行人为控制调整,可完全复现切换阀阀芯处于中间位置的状态,进一步验证切换阀故障的可能性较大。

图6 液压系统图(部分)

综上所述,判断调速器大故障是由于切换阀故障导致的,后续对切换阀进行拆解检查并清洗后,现场故障再未出现。

3.2 智能定位方法

针对不能长期保持的瞬时、偶发性故障,目前的调速系统尚缺乏成熟的设计方案和判断逻辑。在设备故障的最初阶段无法根据现场环境和数据找到故障点,需要在后期进行大量试验和数据分析,排除可能性较小的故障点,然后对疑似故障点进行逐一检查,故障消除时效性较低,耗费资源大。

如前文所述调速系统大故障问题,设计在液压控制回路中加入控制油源的压力或流量检测机制,进行智能故障定位,即可在第一时间判断出故障原因在哪一级、哪一个设备。如图7。

图7 液压回路故障定位

通过监测主配压阀控制腔油源压力,结合比例阀位置电气反馈信号监视,即可通过控制器程序快速锁定故障源:比例阀向开方向移动且主配压阀控制腔压力小于系统压力,即报“切换阀发卡”故障。

对调速系统进行全过程监视,可以对设备运行状态进行全面分析,对于实现故障智能诊断有着积极的意义。如对接力器开关腔压力、步进电机脉冲信号反馈、比例阀信号反馈、控制油路关键点压力等信号的监视,进而实现对调速系统快速故障定位及诊断,如图8所示。

图8 调速系统全过程监视流程方法示意图

4 结语

调速系统作为水轮发电机组的核心设备,其正常运行对机组和电网安全有着至关重要的作用,所以调速系统的故障判断和预警尤为重要。而调速系统运行又涉及电气部分和机械部分,其控制介质又包括油和气,故障判断与定位较为复杂,目前调速器故障报警仅考虑电气信号的闭环逻辑和机械设备的故障后果,对调速系统的调节过程判断尚未考虑。

本文针对调速系统出现的无规律性、瞬时性偶发故障进行分析,提出了一种调速系统故障诊断全过程监视方法,该智能诊断方法将关键过程信号值引入故障判断机制,可快速准确的进行故障判断,为调速系统故障处理提供有力依据,同时也为巨型水电机组的稳定运行及智能故障诊断打下基础。