渣油废催化剂回收制备拟薄水铝石

隋宝宽,朱慧红,吕振辉,彭 冲

(中国石油化工股份有限公司大连石油化工研究院,辽宁 大连116045)

渣油加氢催化剂是以氧化铝为载体,将活性金属钼、镍、钴等浸渍在载体上制备的催化剂。在催化剂使用过程中,由于金属钒、镍、铁以及炭沉积在催化剂孔道内,使催化剂永久中毒[1-2]。目前国内固定床渣油加氢废催化剂产生量达到2 万t,若不及时处理,将会产生大量的危废,造成环境污染。废催化剂作为危废已经不允许填埋,废催化剂回收利用已经成为我国炼油行业的一个重要的环保问题。

美国、日本以及欧洲等西方发达国家很早就开始注重对废催化剂中的有价金属进行回收利用[3]。我国针对废催化剂中的金属的回收再利用研究起步比较晚,随着金属原材料价格的上涨以及国家对环保的要求越来越高,也积极开展了金属的回收与利用研究。国内外许多研究者对从废催化剂中提取钒、钼进行了研究[4-7]。回收方法主要分为:碱法、酸法和生物法,碱法基于钒、钼氧化物溶于碱而被广泛采用,具有转化完全、回收率高、成本低等优点,已实现工业化[8-11]。针对废催化剂回收中的金属回收,大量的氧化铝原料没有进行有效利用,原因主要是:(1)废催化剂碱法提取钒、钼一般在500~700 ℃下焙烧,而在此温度下,铝与钠盐的反应不完全;(2)钠盐的添加是以钒、钼来计量的,致使铝的提取效率不高[12]。

本文以渣油废催化剂为研究对象,并采用N2物理吸附-脱附、XRD、XRF、SEM 技术进行表征,考察了不同工艺条件对钒、钼、铝的回收率的影响,通过回收废催化剂中的金属及拟薄水铝石,实现废催化剂的循环回收利用。

1 实验部分

1.1 原料、试剂及仪器

采用国内某渣油加氢装置上失活卸出的渣油加氢脱金属催化剂。

试剂:硫酸(工业级,纯度98%),济南晨旭化工有限公司;氯化铵、碳酸钠(工业级,纯度大于99.9),北京鹏彩化学试剂有限公司。

仪器:马弗炉、烘箱、恒温水浴、集热式磁力搅拌器、pH 计等。

1.2 实验方案

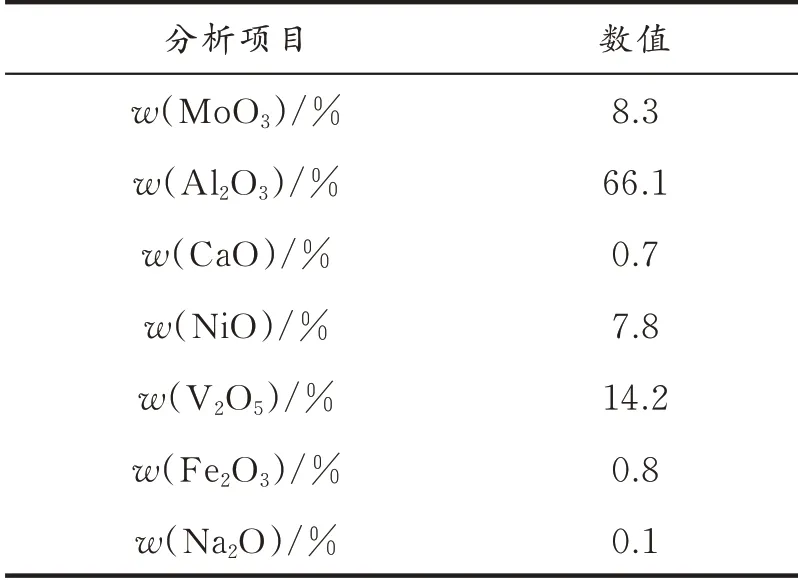

废催化剂的XRF 分析结果见表1。

表1 废催化剂的的XRF 分析Table 1 XRF analysis of waste catalysts

硫酸铝的制备:称取废催化剂原料200 g,筛分至200 目,然后与一定比例碳酸钠混合,在马弗炉中高温焙烧一定时间,用热水按照液固比(是指浸出液体积(mL)与焙烧产物质量(g)的比值)4∶1 进行浸出,浸出液加入氯化铵调节pH,依次沉淀出钒酸铵和钼酸沉淀,剩余溶液为硫酸铝溶液。

偏铝酸钠的制备:浸出剩余渣料,加入一定比例碳酸钠,高温焙烧,浸出,配置偏铝酸钠溶液;最后剩余渣料主要为氧化镍和氧化铁等杂质。

拟薄水铝石的制备:成胶过程中控制硫酸铝溶液和偏铝酸钠溶液中Al2O3质量浓度分别为50 g/L和200 g/L,偏铝酸钠溶液的苛性系数αk为1.56,成胶温度40~95 ℃,制备不同孔结构氧化铝。向5 L三口烧瓶中加入一定量的纯净水,开始搅拌,同时控制水浴温度,将硫酸铝和偏铝酸钠按一定流速并流进入三口烧瓶中,调节并控制反应物料的pH,沉淀完全后过滤,将得到的固体在120 ℃下干燥,得到拟薄水铝石。

1.3 分析表征

采用日本理学公司D/max2500 型X 射线衍射仪对氧化铝试样进行XRD 表征:石墨单色器,管电压50 kV,管电流100 mA,扫描范围5°~80°,步长0.02°,扫 描 频 率1.5(°)/min;采 用 麦 克 仪 器 公 司ASAP2405 型物理吸附仪测定活性氧化铝试样及氧化铝载体试样的比表面积、孔体积,孔径分布由脱附曲线按BJH 模型计算得到;采用日本理学公司ZSX100e 型X 射线荧光光谱仪对试样进行XRF 表征:X 光管Be 窗厚度30 μm,功率4 kW,最大输出电压60 kV,最大输出电流150 mA,输入每波动10%输出波动±0.000 5%,测角仪θ/2θ 分别驱动θ、2θ 再现性0.000 1°,2θ 准确度±0.000 1°;采用美国EDAX公司JSM-7500F 扫描电子显微镜对氧化铝试样的形貌进行观察:冷场发射枪,加速电压0.2~40.0 kV,点分辨率1.2 nm(二次电子),2.5 nm(背散射电子)。

2 结果与讨论

2.1 金属回收率条件考察

2.1.1 焙烧温度的影响 表2 为焙烧温度对浸出率的影响。

表2 焙烧温度对浸出率的影响Table 2 Effect of roasting temperature on leaching rate

由表2 可见,随着焙烧温度由600 ℃升至1 000 ℃,钼盐的浸出率由56.7%提高到98.8%,提高幅度为42.1%,钒盐和铝盐浸出率的幅度分别为27.9%和95.0%。根据焙烧过程的热力学计算结果,废铝基催化剂的钠化焙烧过程为吸热反应,铝盐的浸出率之所以差别较大,主要原因是Al2O3与Na2CO3的自发反应温度不同,Al2O3的反应温度为689 ℃,V2O5、MoO3在527~1 000 ℃与Na2CO3反应可以自发进行,其焙烧反应的吉布斯自由能均小于零[13]。V2O5、MoO3在900~1 000 ℃浸 出 率 变化不大,其原因可能是由于高温下出现液相,在冷却过程中形成玻璃体,一部分铝、钒、钼被包裹而导致浸出率下降[14]。在800 ℃时,钼和钒浸出率可以达到94.0%以上,而铝的浸出率可以达到30.2%,所得母液可以利用氯化铵进行沉钒,然后利用硫酸调整pH沉钼,从而制备硫酸铝溶液。

2.1.2 液固比的影响 浸出过程的热力学分析[15-16],在碱性体系中,铝、钒、铝均可以离子形态稳定存在,而镍、钻则以氧化物或氢氧化物的形式稳定存在,为废催化剂焙烧产物浸出过程中铝、钒、铝与镍、钻的分离提供了理论基础。Al(OH)-4的稳定区域随温度的升高而逐渐向低pH 方向扩展。

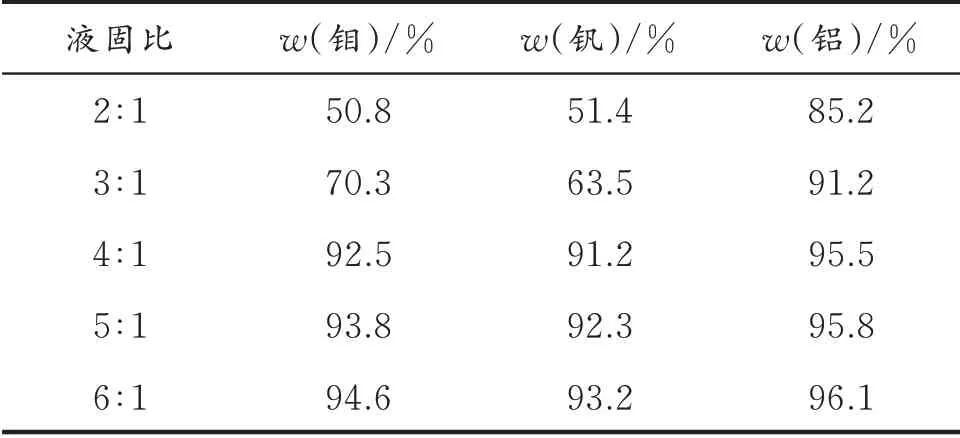

表3 为液固比对浸出率的影响。由表3 可以看出,液固比对钼和钒的浸出率影响较大,对铝盐影响较小。液固比较低时,NaVO3、Na2MoO3、NaAlO2溶解不完全,浸出液黏度较大,不利于固液分离;液固比较大,浸出液中组分浓度较低,不利于后续处理。在液固比4∶1 到6∶1,钼、钒、铝的浸出率提高幅度不大,因此在保证浸出率以及后续处理问题的基础上,液固比控制在5∶1。

表3 液固比对浸出率的影响Table 3 Effect of liquid⁃solid ratio on leaching rate

2.1.3 pH 的影响 由于钼的化合价有多价,用酸中和碱沉钼时,在pH 为2.0~2.5 沉钼得四钼酸铵;在pH 为1.5 左右时易生成八钼酸铵;而当pH 为3.0 时则易生成三钼酸铵。沉钼工序是废催化剂回收的一个关键步骤。因此在生产操作过程中要注意沉钼时pH 的控制[17]。

将浸取液加入NH4Cl 溶液,沉淀出偏钒酸铵,沉钒后加入硫酸调节pH。pH 为3.0 时,溶液变澄清,说明Al2O3完全转化为硫酸铝。表4 为pH 对钼酸回收率的影响。从表4 可以看出,随着pH 的降低,钼酸的回收率提高。pH 为1.0 时,回收率达到97.6%,继续降低pH,酸量消耗增大,回收率提高缓慢,因此确定pH 为1.0。

表4 pH 对钼酸回收率的影响Table 4 Effect of pH value on recovery rate of molybdic acid

2.2 氧化铝钠化正交实验

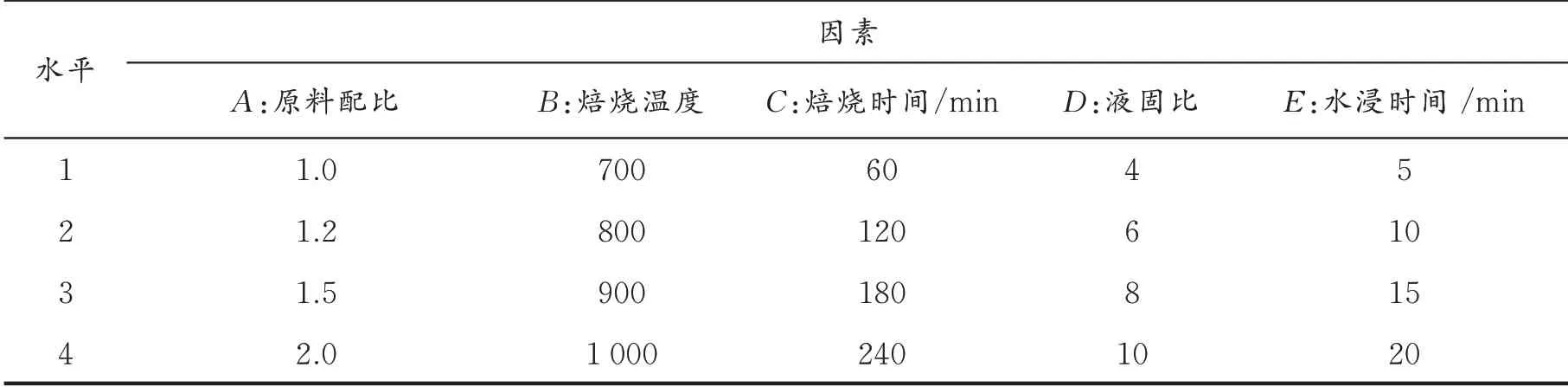

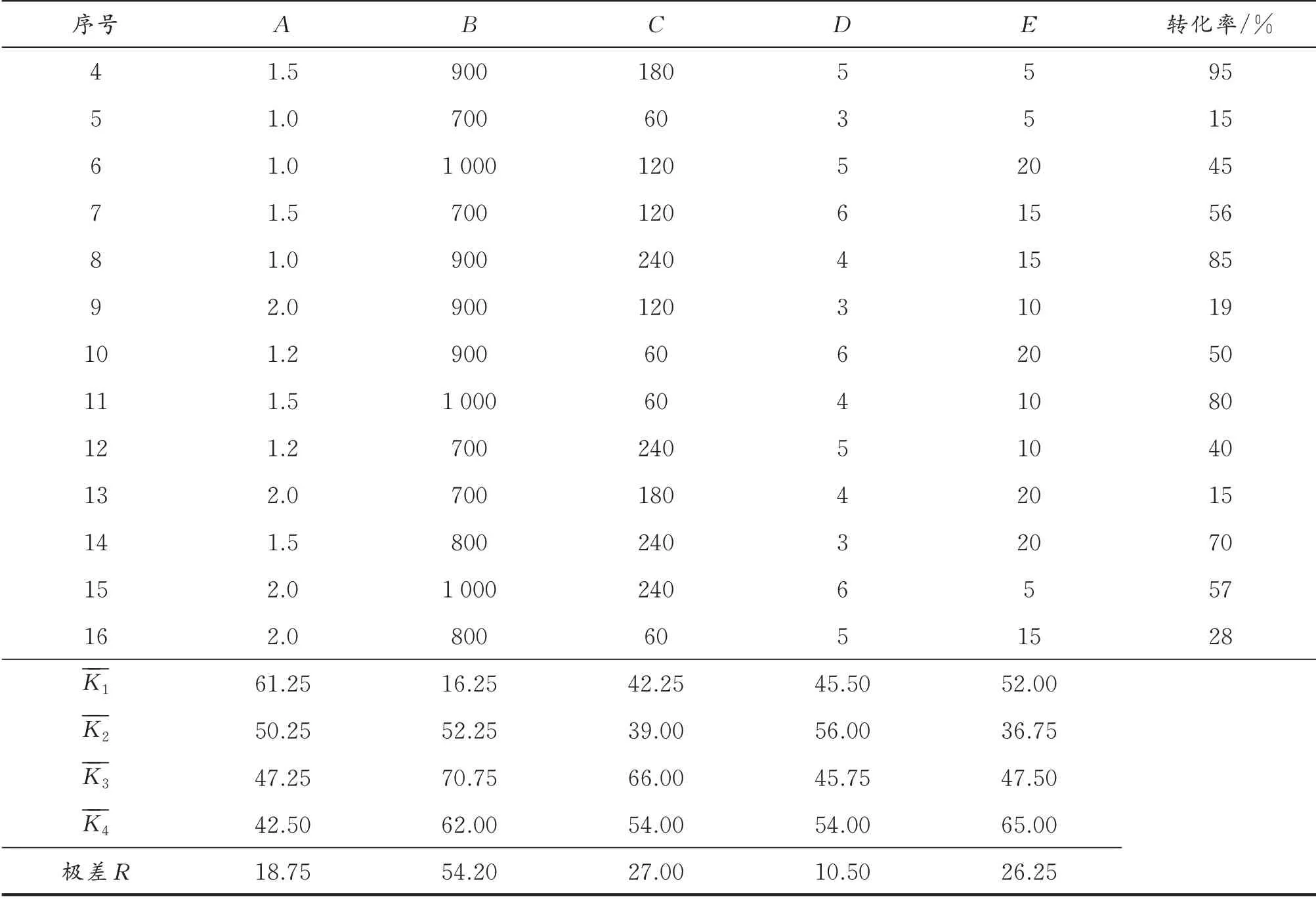

氧化铝钠化过程受原料配比(碳酸钠和氧化铝物质的量比A)、焙烧温度(B),焙烧时间(C)、液固比(D)及水浸时间(E)等因素的影响。通过单因素实验和分析,已经确认了各影响因素的大致范围。因此选择L16(54)进行正交实验,以氧化铝的钠化率为考察指标,优选工艺条件。因素水平设计及结果见表5、6。

表5 氧化铝钠化正交实验Table 5 Orthogonal experiment of sodium aluminate

表6 氧化铝钠化正交实验结果Table 6 Orthogonal experimental results of sodium aluminate

续表6

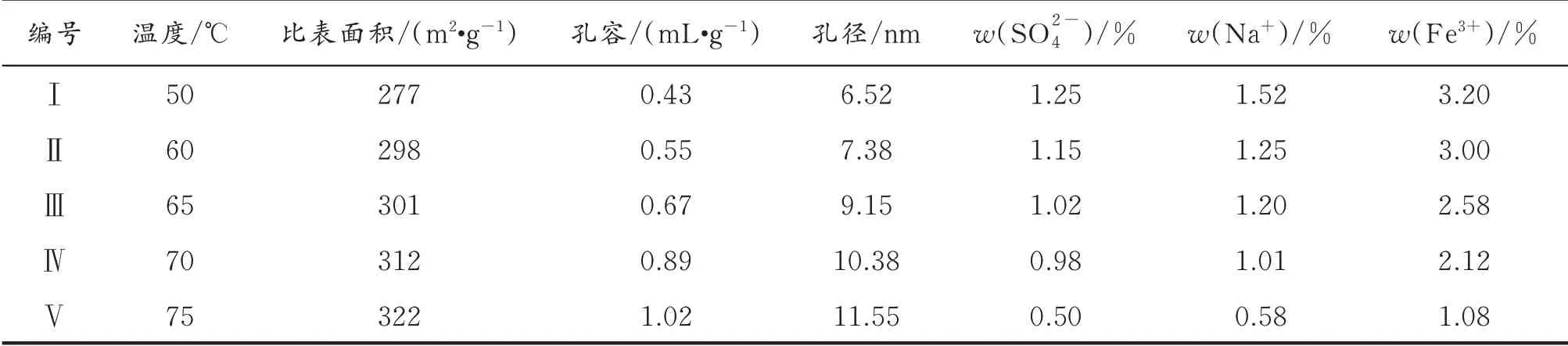

2.3 拟薄水铝石的性质

2.3.1 拟薄水铝石的孔结构 将一次钠化制备的硫酸铝与二次的偏铝酸钠进行中和成胶反应,制备5 种具有不同孔结构的拟薄水铝石Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ,其性质参数见表7。

表7 拟薄水铝石的典型性质参数Table 7 Typical properties of pseudo boehmite

由表7 可见,采用废催化剂回收的硫酸铝和偏铝酸钠溶液在不同条件下可以制备出具有不同结构的拟薄水铝石,说明回收的拟薄水铝石的性质具有较好的可控性,可以实现拟薄水铝石的回收利用,大大提高了废催化剂循环使用的可能性。

2.3.2 拟薄水铝石的XRD 晶型 制备拟薄水铝石的XRD 图谱如图1 所示。

由图1 可见,废催化剂回收制备的拟薄水铝石其XRD 图谱中都存在拟薄水铝石的典型特征峰,其d 值为0.635 6、0.321 5、0.234 0、0.185 1 nm;2θ 为13.933°、28.332°、38.477°、49.214°;从峰型来看,随着温度升高,产物特征峰变尖,半峰宽开始变窄,说明拟薄水铝石结晶度提高,晶粒变大。这是因为温度影响分子的运动速度,较低的温度时,虽然溶液过饱和度大,但是分子的能量低,晶核的生成速度较慢;提高中和温度,分子运动速度加快,加速了溶解-结晶过程,有利于晶粒的生长,导致大颗粒产物的生成。

图1 制备拟薄水铝石XRDFig.1 XRD patterns of PB

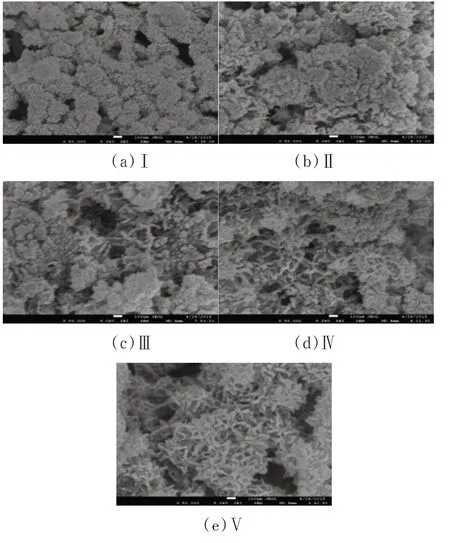

2.3.3 拟薄水铝石的SEM 拟薄水铝石的SEM 图谱如图2 所示。由图2 可以看出,在较低温度下得到的产物为无定性状态,各晶粒聚集在一起,随着成胶温度的升高,粒子颗粒越大,结构变得疏松。主要原因是提高中和温度,分子运动速度加快,加速了溶解-结晶过程,有利于晶粒的生长,导致大颗粒产物的生成,大的晶粒聚集在一起产生较大的空隙,使孔容增加。晶粒的增大减少比表面积,但是随着成胶温度的升高,拟薄水铝石结晶度增大,部分无定形氧化铝转化成拟薄水铝石,促使粒子间空隙增多,从而使比表面积增大。

图2 拟薄水铝石SEMFig.2 SEM patterns of PB

3 结 论

(1)在焙烧温度800 ℃和液固比为5∶1 时,钼和钒的浸出率可以达到94%以上;控制pH 为1.0 时,钼酸回收率可以达到97.6%,制备出硫酸铝溶液。

(2)根据正交实验确定二次钠化的最佳反应条件为:原料配比为1.5,焙烧温度为900 ℃,焙烧时间为3 h,液固比为5∶1,水浸时间为15 min。

(3)采用回收的硫酸铝和偏铝酸钠可以制备出具有不同结构的拟薄水铝石。