方草捆捡拾码垛车翻转卸车机构的设计

张琦峰,刘学峰,钟 波,闵令强*,孙盛刚,任冬梅

1.山东农业机械科学研究院,山东 济南250100

2.山东双佳农装科技有限公司,山东 济南250100

农作物秸秆占农作物产出物的50%左右,富含蛋白质、纤维素等营养物质以及钙、磷等矿物质,其营养价值相当于粮食的20%,热值约为标准煤的50%,营养、能量丰富[1]。我国秸秆资源充足,年产量达7 亿t 以上[2],但秸秆物料松散、密度小,收集、运输困难,通过打捆机将秸秆打压成高密度草捆后,降低了秸秆原料的收储难度[3],但草捆的收集、码垛工作任然需要人工搬运或者通过抱草夹等机具逐捆完成,作业效率低,人工劳动强度大。方草捆捡拾码垛车可以一次性完成方草捆的捡拾、码垛、运输及卸车,自动化程度高,大幅度提高了草捆捡拾码垛作业效率,降低了作业成本[4]。国内该类型设备研发起步较晚,核心技术掌握不足,关键机构设计缺乏理论性分析,部分产品虽然能够完成相关作业,但基本停留在对国外产品的模仿阶段[5]。通过集捆平台翻转配合草垛推出机构完成卸车的方式被国内外各型号方捡拾码垛车广泛使用。翻转卸车机构作为方草捆捡拾码垛车的重要组成部分,负载重量大,若设计不合理,不仅会影响草垛卸车,还容易在翻转过程中造成安全事故[6,7]。因此,笔者以运动、受力分析为基础,设计了9JF3 型方草捆捡拾码垛车的翻转卸车机构,并对其承载车架进行了有限元分析,田间试验表明设计合理,达到预期技术要求。

1 翻转卸车机构组成及工作原理

1.1 翻转卸车机构组成

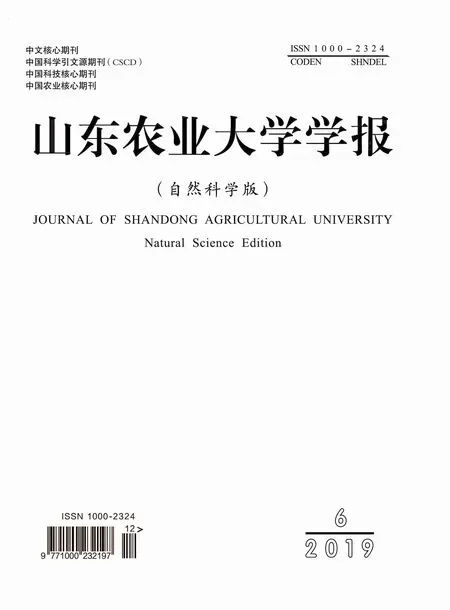

翻转卸车机构主要包括集垛平台及平台升降液压油缸。机构通过销轴与车架连接,车架直接承载部位为升降油缸承载梁和集捆平台承载板。结构如图1 所示。

图1 翻转卸车机构结构图Fig.1 Structure diagram of turning and unloading mechanism

1.2 工作原理

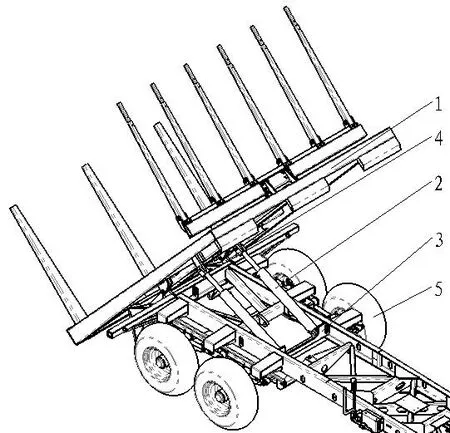

当运抵料仓或卸车地点时,集捆平台翻转配合草垛推出机构进行卸车。平台最终翻转角度应至少使平台面达到或者略超过翻转中心O 的垂线,否则无法完成草捆垛推出。此时,草捆垛和平台的合重心G 已经越过了中心O 的垂线,OG 连线与水平面的夹角约为140°,如图2 所示。合重心G 越中之前,升降液压油缸以无杆腔为工作腔,负载为推力,提供主动力矩;而越中以后,油缸有杆腔变为工作腔,负载为拉力,提供阻力矩缓冲G 的急速下落。

图2 翻转卸车机构工作原理图Fig.2 Work principle diagram of turning and unloading mechanism

2 关键部件及主要参数确定

2.1 平台外形尺寸

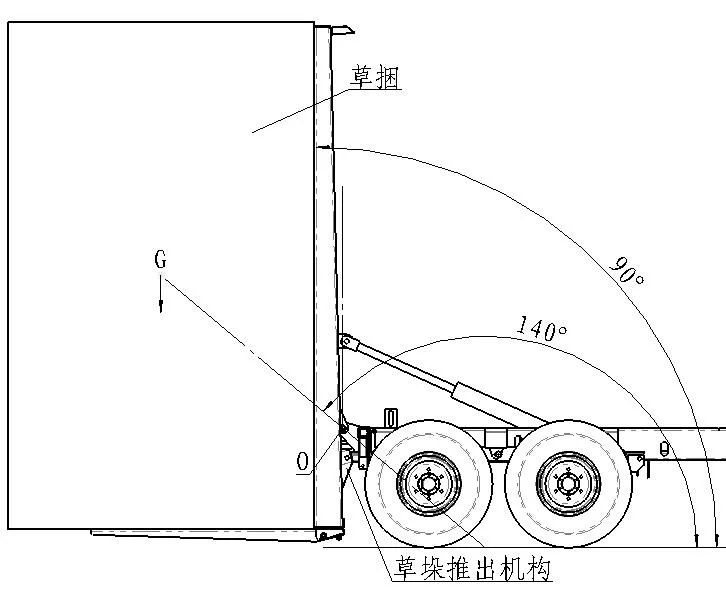

按照设计要求,翻转卸车机构需要堆码100~110 捆小方形草捆,重量约3000 kg,另外结合《超限运输车辆行驶公路管理规定》中对于运输车辆外形尺寸的要求,集垛平台设计长度3275 mm,宽度2735 mm,草捆堆码高度2000 mm,采用Q345 材质整体焊接,如图3 所示。

图3 平台外形尺寸图Fig.3 Platform dimensions drawing

2.2 翻转卸车机构运动、受力分析

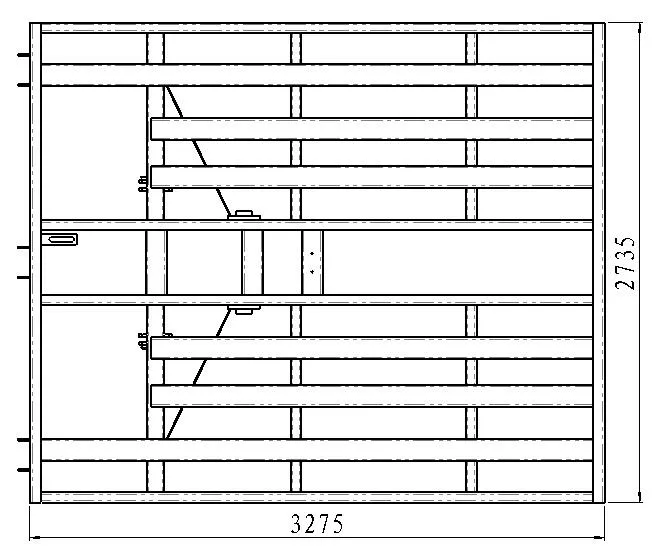

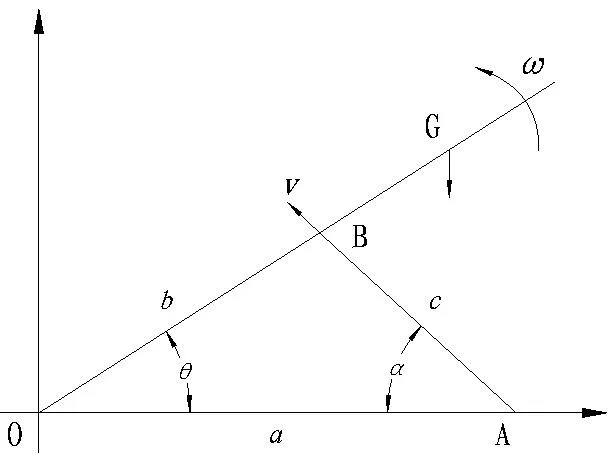

建立运动方程:如图4所示,G为草捆和平台的合重心,ω为平台转动角速度,O为平台翻转轴,A为油缸翻转轴,B为平台与油缸连接轴。

图4 翻转卸车机构运动简图Fig.4 Schematic diagram of the turning and unloading

平台转动角速度ω:

其中v为油缸活塞杆运动速度:

式中,D为油缸内径,Q为油缸进入油量。计算式(4)主要针对平台均速翻转的情况,平台开始翻转及停止翻转阶段会有短暂的加速和减速过程;另外,G 越中前后由于主、被动力矩转换会产生速度波动,使用平衡阀等可以使这种波动不明显[8,9]。

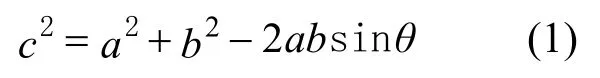

建立力矩平衡方程:平台平稳翻转,则系统中所有作用力矩和为0,主要力矩有升降液压油缸产生力矩Mp,G产生力矩Mg,总摩擦力矩Mf及转动惯性力矩Mj。假设平台翻转方向即逆时针为正向,以O点为距心,则有:

此时,油缸压力P1大小为:

G越中后,由于Mg变为主动力矩,Mp变为阻力矩,所以:

油缸有杆腔作为工作腔,d为活塞杆直径,油缸压力P2大小为:

2.3 升降液压油缸参数确定

油缸主要计算参数有:油缸内径D、活塞杆直径d、活塞杆行程S及油缸缸筒长度L。

油缸内径D的确定,首先需要通过油缸最大负载Fmax确定工作压力或往返速比,再求出油缸工作面积,最后计算出油缸内径D[10,11]。

当无杆腔为工作腔时:

当有杆腔为工作腔时:

活塞杆直径d的确定,计算式为:

其中φ为活塞杆往复速比,活塞杆直径d的确定还应考虑其结构强度和稳定性。

活塞杆行程S的确定,应根据集垛平台极限工位需求,同时充分考虑活塞杆弯曲强度和液压系统稳定性进行,并保证活塞杆最大长度在允许范围内,活塞杆最大长度检验式为:

式中:Smax-活塞杆最大长度;P-活塞杆压力;n-末端条件系数(n=1);nk-安全系数,nk>6;缸筒长度L的确定,计算式为:

式中L1与活塞杆导向长度、密封长度等有关。

计算中,a、b、c等结构参数视为已知;运用Solid Works建立系统三维数模,通过质量属性功能算出G的大小和位置;液压缸油量Q通过整机液压系统节流阀等进行控制,上述公式参数都可以确定。结合液压技术手册[12]及市场上较为成熟的液压油缸系列产品,最终确定选用2套HSG01-90/50E-670型油缸同时作业,油缸参数见表1。

表1 升降油缸参数表Table 1 Parameter table of hoist cylinder

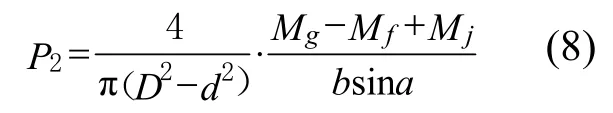

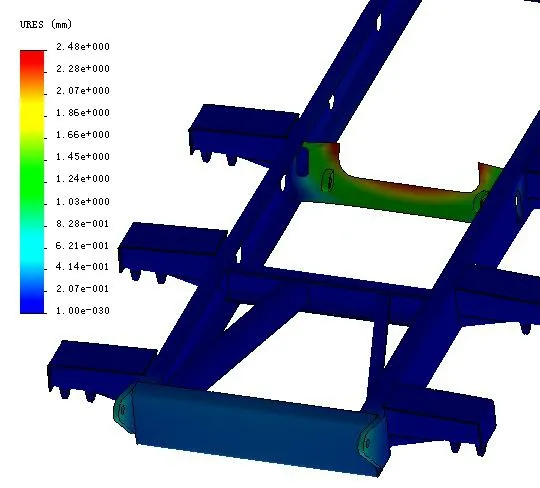

2.4 承载机架应力、位移有限元分析

翻转卸车机构的承载车架需承受满载重量,其承载能力与翻转卸车机构设计紧密相关,对其进行应力、位移分析,能够提高设备安全性能,及早发现问题,减少实体样机修改次数,缩短整体研发周期[13-15]。

利用SolidWorks simulation模块的无缝对接,直接建立静态仿真算例。相关参数设置[16,17]:设置零部件全局接触;将已经求得的油缸最大推力38500N即油缸承载梁最大载荷以及平台承载板最大载荷38300N设置为外部载荷;网格划分设置为标准网格,整体网格大小设为68 mm,公差3.4 mm,承载部位调高网格密度,网格大小设为40 mm,公差2 mm。

当升降液压油缸处在最大推力位置时,承载车架应力、位移分析结果分别如图4、图5所示。分析结果显示:承载车架最大应力出现在升降油缸承载梁的管线孔附近,应力值超过3.1E+8 N/mm2,接近屈服极限;最大位移出现在承载梁中间开槽边缘,位移值2.5 mm。最大应力值、位移值都过大,需要对承载梁进行优化。

图5 承载车架应力分析图Fig.5 Stress analysis diagram of bearing frame

图6 承载车架位移分析图Fig.6 Displacement analysis diagram of bearing frame

升降油缸承载梁中间开槽是为了避免与其他部件发生干涉,但开槽尺寸可以缩小,因此,做出优化:缩小承载梁中间开槽尺寸;将承载梁板加厚至20 mm;管线孔位置向中间移动。

优化后再次进行应力、位移分析,满足设计要求。同样的设置和方法可以分析越中后油缸提供拉力时的应力、位移情况。

3 田间性能试验

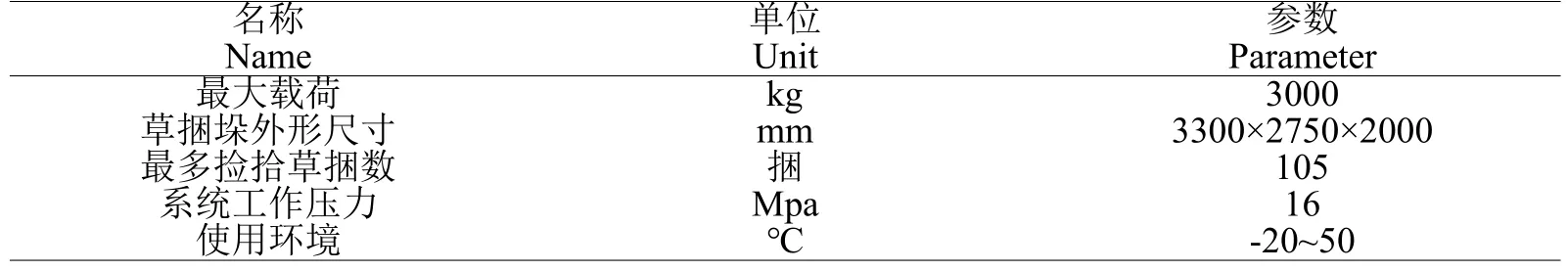

翻转卸车机构随方草捆捡拾码垛车样机整体进行了田间性能试验,达到了预期设计要求(表2)。

表2 翻转卸车机构相关技术参数表Table 2 Technical parameter table of the turning and unloading mechanism

4 结论

(1)分析了方草捆捡拾码垛车翻转卸车机构的翻转卸车原理,建立了翻转卸车机构翻转动作的运动方程及力矩平衡方程;

(2)通过对翻转卸车机构运动、力学特性分析,结合系统结构参数进行计算,确定了选用2套HSG01-90/50E-630型液压油缸协同作业;

(3)对翻转卸车机构的承载车架进行了应力、位移的有限元分析,根据分析结果将升降油缸承载梁板加厚至20 mm,管线孔向中间移动。

(4)经田间试验验证表明,翻转卸车机构设计合理,各项测试技术指标满足设计要求。