冷轧酸轧轧机减速机轴承故障分析及优化策略

苏 健

(唐山瑞丰钢铁(集团)有限公司,河北 唐山 063000)

0 引言

唐山瑞丰冷轧线为名义宽度950 mm、酸洗、连轧生产线,于2015年由中冶某公司和中国某重型机械研究院共同设计制造。年设计产能55万吨。轧机出口设计速度为800 m/min,轧制宽度620~860 mm,轧制钢种 Q195、Q235、Q345、08Al,来料带材厚度2~4 mm,成品厚度0.25~2.0 mm,目前已达到设计产能。其中连轧机为5组轧机,自2016年6月投产,使用不到一年,F2、F3减速机输入轴固定端轴承多次出现高温、点蚀损坏现象,并多次在正常生产状态下出现故障,被迫更换轴承,严重制约正常生产。

本文通过对F1、F2、F3架轧机减速器输入轴固定端轴承的受力分析及寿命校核来分析故障原因,并提出一个可行而又低成本的优化方案。

1 目前的情况及问题

轧钢用减速机使用寿命一般在10年以上,减速机用轴承寿命一般不低于4×104h[1]。自2015年6月份投产至今,轧机主传动减速机轴承滚动体出现不同程度磨损及点蚀。故障出现后,技术人员先后排查了润滑油路是否通畅、油量为否合适、轴承间隙是否合理,有无顶死现象,鼓形齿连轴器轴向是否游动、箱体轴承位公差是否在要求范围内,均未发现问题。到目前F1、F2、F3高速轴共更换7盘轴承(详见表1,轴承更换及使用数据),高速轴固定端轴承平均使用寿命约7 600 h。

表1 轴承更换及使用数据

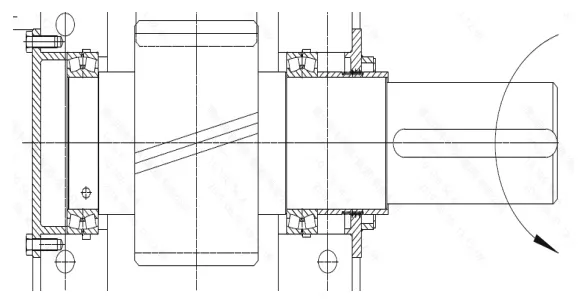

我厂酸连轧机使用的轧机减速机,形式如图1所示,其输入轴位置上固定端和游动端各使用一个23952C3游隙双列调心滚子轴承的方案(见图2:原方案结构图),一般情况下,一级传动齿轮螺旋角在6°~9°之间,轴向力与径向力之比在15% ~20%之间,经分析,本减速机一级传动齿轮螺旋角为15°,轴向力与径向力之比高达71%。采用两端双列调心滚子轴承的设计方案所能承载的轴向力较差,作用在该轴上的轴向力较大,这也正是输入轴固定端轴承频繁损坏的原因。

图1 轧机减速机简图

图2 原方案结构图

2017年11月大修期间,拆解减速机时发现F1、F2、F3架减速机出现输入轴轴固定端轴承点蚀的现象,且损坏的都是固定端轴承承载轴向力的一列产生点蚀(见图3:轴承点蚀的情况)。

图3 轴承点蚀的情况

因此必须要考虑其他的固定端的轴承方案来提高性能和可靠性。

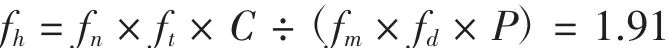

基于以上原因,考虑在F1、F2、F3架轧机减速机输入轴固定位置一端增加一对29244E的推力调心滚子轴承,另一端仍采用双列调心滚子轴承的方案,以提高该处在承受高速重载情况下承受轴向力的能力。

2 优化策略

最彻底的方案是改变一级传动螺旋角至6°~7°,可改变轴向力与径向力之比到20%,这样将对齿轮系、传动比、箱体等重要部件都要重新制作,主电机位置重新定位,其冷却水管重新布局,以及电控系统也要重新调试,大大增加了改造周期及成本。因此,将固定端轴承增加一对29244E推力调心滚子轴承(见图4:改进方案结构图),以改善固定端轴承点蚀问题。同时为在现有基础上以最小的改动幅度对该输入轴进行改进,改进所选用的固定端轴承型号为NSK29244E,将高速轴加长160 mm,同进将箱体和润滑系统进行优化,这样对二轴、三轴可以不作改变,箱体、电机以及电控系统均无需改动,大大缩短了调试周期及最大程度上降低了成本。

图4 改进方案结构图

2.1 受力分析

F1、F2、F3架轧机减速机主要性能参数以F3为例:主电机额定功率P=2 500 kW,输入轴转速n=636 r/min,齿轮压力角 α =20°、螺旋角 β=15°、输出转矩M0=9 550 P/n=26 294 N·m,分度圆直径d=0.501 m。

平均分度圆上的圆周力:

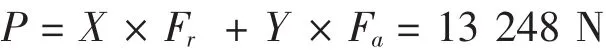

2.2 原设计轴承寿命校核

2.2.1 固定端的计算

根据NSK轴承选型手册,固定端选用23952双列调心滚子轴承[2]。

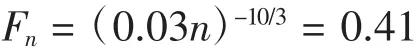

(1)动负荷,代入数据得:

(2)速度系数,代入数据得:

(3)疲劳寿命系数计算:

针对使用工况,选取力矩载荷系数fm=1.5

选取冲击载荷系数fd=1.5

选取温度系数fT=1.0

(4)计算轴承的寿命

其设计寿命远不能满足使用需求。

2.3 改进后的轴承寿命校核

(1)动负荷的计算:

(2)疲劳寿命系数计算:

(3)计算轴承的寿命

(约合290年)

能满足现场使用的要求。

3 结束语

通过理论分析及实践,推力调心滚子轴承加双列调心滚子轴承的方案是可行的,且改进方案相比一端固定一端游动两个调心滚子轴承的方案有着很大的优势,推力调心滚子轴承提供了非常好轴向承载能力,从而更好地分配了载荷,提高调心滚子轴承的寿命。

此方案还有如下优势:通过控制固定端推力调心滚子轴承的轴向游隙可以比较精确的控制减小主轴的轴向窜动量;同时由于未改变原来一轴的结构形式,齿轮系及游动端的轴承型号也未改变,可以利用原来遗留的轴承、齿轮备件,减少了技改的资金投入,同时大大缩短了改造周期。