21 000 TEU超大型集装箱船抗扭箱和舱口围一体化建造技术

黄 健, 陆劲宇, 徐 君

(江南造船集团有限责任公司, 上海 201913)

0 引 言

在超大型集装箱船建造方面,尤以抗扭箱和舱口围分段的建造难度最大,工艺要求较高。在国内,超大型集装箱船舱口围普遍采用在船坞阶段与抗扭箱正态合龙的建造方式,江南造船集团有限责任公司(下文简称“公司”)在18 000 TEU集装箱船建造过程中试验性地将抗扭箱和舱口围一体化建造,但施工流程较为繁琐、经济效益较低、舾装完整性较差。为了简化抗扭箱和舱口围一体化建造流程,提高生产效率,需对抗扭箱和舱口围一体化建造流程进行创新和完善。

1 集装箱船抗扭箱和舱口围一体化建造流程的演变

公司自成立以来,相继建造完工了4 600 TEU、4 700 TEU、5 100 TEU、8 530 TEU、9 400 TEU以及18 000 TEU集装箱船,并承接了22 000 TEU集装箱船的订单,实现了集装箱船建造史上的两次跨越,集装箱船的装箱数量翻了两翻。纵观公司在抗扭箱和舱口围一体化建造流程上的发展历程,大致可以分为2个阶段:第1阶段是抗扭箱和舱口围建造流程的发展阶段;第2阶段是在实际建造经验的基础上,对抗扭箱和舱口围建造流程进行优化,并对抗扭箱和舱口围一体化建造方式进行探索的阶段。

1.1 第1阶段抗扭箱和舱口围建造流程的发展

在公司成立初期,由于缺少集装箱船的相关建造经验,4 600 TEU、4 700 TEU和5 100 TEU集装箱船抗扭箱和舱口围建造流程选择了比较保守的方法,即:抗扭箱和舱口围分段单独制作,在船坞阶段将抗扭箱和舱口围分段分别散吊搭载。对于抗扭箱分段建造流程:分别以抗扭箱区域的纵壁、外板和主甲板为基面进行拼板焊接[1],装焊纵骨形成纵壁、外板和主甲板组立;然后将肋板、二甲板小组立和主甲板组立装焊至纵壁组立上;最后吊装外板组立,并翻身焊接,形成抗扭箱分段[2]。具体的建造流程如图1所示。

图1 抗扭箱和舱口围建造流程

在该建造流程的指导下,抗扭箱分段建造得以顺利实施,但在现场施工过程中,发现该抗扭箱建造流程尚有一些不足之处,如表1所示。

表1 5 100 TEU等集装箱船抗扭箱和舱口围建造流程中的不足

1.2 第2阶段抗扭箱和舱口围一体化建造流程的探索

经过对4 600 TEU、5 100 TEU等集装箱船抗扭箱和舱口围建造过程的跟踪梳理,充分认识到舱口围分段散吊搭载的不足,以及抗扭箱和舱口围一体化建造的必要性和先进性。因此,在对9 400 TEU集装箱船抗扭箱和舱口围进行建造策划时,将抗扭箱和舱口围一体化作为指导方针,进一步优化抗扭箱和舱口围的建造流程。

鉴于9 400 TEU集装箱船抗扭箱和舱口围区域高强度厚板尺寸较5 100 TEU船明显增加,且原抗扭箱建造流程的生产效率较低,船坞搭载阶段抗扭箱与舱口围合龙周期较长,严重制约了船坞周期的缩短,需要对抗扭箱和舱口围建造流程进行优化,并实施抗扭箱和舱口围一体化建造。

(1) 抗扭箱和舱口围建造流程优化

在5 100 TEU集装箱船抗扭箱分段建造过程中,各片状组立精度控制较差,且各片状组立在进行合龙时,装配间隙较小,组立难度较大,而纵壁片体组立由于安装肋板、纵桁等结构,精度控制较好[3]。根据实际情况随即制定抗扭箱区域肋板分3片,分别与抗扭箱的主甲板组立、纵壁组立和外板组立合龙,再进行分段组立的流程。该建造流程能够提高各片状组立的强度,精度控制较好,且主甲板纵骨与肋板装配环境较好,施工方便[4]。经统计,抗扭箱分段建造周期由最初的70 d左右缩短为约45 d,证明了该建造流程的高效性。

(2) 抗扭箱和舱口围一体化建造

根据9 400 TEU集装箱船的分段/总段划分图[5],舱口围分段数量为40只,将其散吊搭载严重制约船坞资源高效化的利用以及船坞周期的缩短。因此,在9 400 TEU集装箱船型上实施抗扭箱和舱口围一体化建造成为必然趋势。对于一体化建造方式,公司出于降低抗扭箱与舱口围一体化建造难度的目的,同时也为积累一体化建造经验,特制定了抗扭箱与舱口围正态合龙的建造流程,即:在抗扭箱分段大组立建造完毕后,将抗扭箱组立翻身上模板胎架定位为主船体状态,再将舱口围分段翻身与其合龙,并焊接形成抗扭箱和舱口围一体化分段。具体的建造流程如图2所示。

图2 舱口围分段翻身与抗扭箱合龙

经过9 400 TEU集装箱船上的实践和应用,发现该一体化建造流程具有一定的优点与不足,具体如表2所示。

由表2可知:抗扭箱和舱口围一体化建造能有效提高船舶建造速度,单船减少船坞阶段舱口围分段搭载吊数40吊,实现了船坞周期缩短,降本增效和生产效率提高。然而,该建造流程存在着施工流程繁琐、施工环境不佳和舾装完整性较低等问题,都是该抗扭箱和舱口围一体化建造流程改进和优化的方向。

2 21 000 TEU集装箱船抗扭箱和舱口围一体化建造

2.1 21 000 TEU集装箱船抗扭箱和舱口围一体化建造流程

(1) 改善抗扭箱和舱口围一体化施工环境

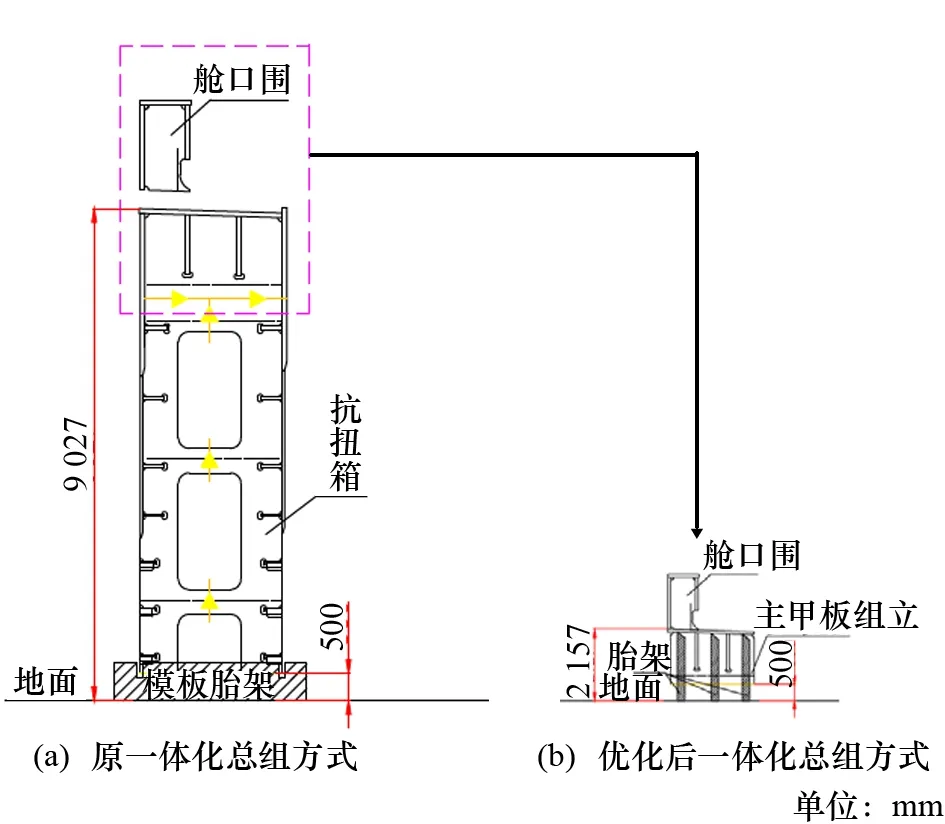

在9 400 TEU集装箱船抗扭箱与舱口围一体化合龙的过程中,施工高度为距地面4.8 m,需搭设脚手架,而施工区域为舱口围组立和主甲板的角接区域,舱口围以下区域为完整的抗扭箱组立。只要能降低与舱口围合龙的组立高度,就能降低抗扭箱和舱口围一体化建造高度。在抗扭箱各组立中,主甲板组立既满足与舱口围合龙的要求,也满足建造高度较低的要求(主甲板组立高度约1.7 m)。因此,抗扭箱的主甲板组立与舱口围组立预合龙的建造流程可有效降低抗扭箱和舱口围施工高度,解决其一体化中施工环境不佳的问题。如图3所示。

图3 一体化建造优化前后的总组方式

(2) 减少抗扭箱和舱口围一体化建造翻身次数

根据9 400 TEU集装箱船抗扭箱与舱口围一体化建造流程,舱口围与抗扭箱合龙时需翻身两次,主要是由于抗扭箱组立与舱口围分段采用正态合龙建造工艺。经过对一体化建造流程的梳理,确立了一体化卧态组立的新工艺,即:在以纵壁为基面的状态下,将主甲板组立与舱口围组立进行合龙,再翻身吊装至外板组立上,形成一体化分段。流程图如图4所示。

图4 以纵壁为基面状态下的翻身

最终,整个一体化建造流程为抗扭箱区域肋板依然分3段与纵壁组立、外板组立和主甲板组立合龙。再将抗扭箱主甲板组立与舱口围组立先正态预合龙成主甲板中组立,并与纵壁组立卧态合龙成纵壁中组立,最后翻身吊装至外板组立上,并焊接形成完整性分段。

2.2 21 000 TEU集装箱船抗扭箱和舱口围一体化舾装完整性

针对9 400 TEU集装箱船在实施抗扭箱和舱口围一体化建造过程中舾装完整性较低的问题,在21 000 TEU集装箱船上推进实施管子单元预舾装技术与立柱分段阶段安装技术,以提高分段舾装完整性的问题。

管子单元预舾装技术就是将原本分段阶段散装的管子及支架做成管架单元,并在胎架上与外板组立预舾装,待分段合龙后再调整到位[6],如图5所示。管子单元预舾装技术可提高管子与支架的装配效率,改善管子与支架分段阶段安装的施工环境,提高分段预舾装效率。

图5 外板组立阶段预装与分段调整到位

如图6所示:立柱及甲板舾装件在分段阶段安装,其中立柱分段阶段安装就是在主甲板组立与舱口围组立正态合龙的同时将立柱与主甲板组立也进行合龙,减少船坞搭载阶段立柱吊装及装配焊接的工作量,同时,栏杆、踏步、拉手、导缆孔等甲板舾装件也在分段阶段完整性安装。表3为21 000 TEU集装箱船抗扭箱和舱口围一体化建造实施效果分析。

图6 舾装件分段阶段完整性安装

表3 21 000 TEU集装箱船抗扭箱和舱口围一体化建造实施效果分析

3 经济效益分析

经济效益分析具体如表4所示。

表4 抗扭箱和舱口围一体化建造后的经济效益分析

该一体化研究成果可在公司承接的所有集装箱船上推广应用,可持续为公司创造经济效益。

4 总 结

对21 000 TEU集装箱船抗扭箱和舱口围一体化建造进行研究,提出超大型集装箱船高效的抗扭箱和舱口围一体化建造流程和舾装件完整性建造方案,夯实了公司超大型集装箱船建造基础,是公司在超大型集装箱船建造领域创新和探索的最新成果,标志着公司跻身国内超大型集装箱船建造领域的先进行列,也使我国的超大型集装箱船建造水平迈上了新台阶。