20 000 TEU超大型集装箱船阀门遥控系统设计

杨雪莲, 陈 霖, 张明耀

(上海外高桥造船有限公司, 上海 200137)

0 引 言

规模经济和技术的快速发展,推动了船舶大型化的发展趋势。20 000 TEU超大型集装箱船在规模经济和运营成本方面表现优异,整船采用双岛结构,总长达399.8 m,阀门遥控系统作为电气自动化的重要组成,可基于集中控制理念,对分散布置于全船的压载、燃油输送及消防等系统的阀门进行实时、准确的远程监测和控制,可有效降低工作强度,减少一定的工作风险。

1 阀门遥控系统总体方案设计

为达到压载、消防、燃油等系统管路重构,以及横纵倾平衡或进出港控制等目的,20 000 TEU超大型集装箱船全船共设置100多套遥控阀,这些阀门分散布置于海水吸口、结构舱柜和机舱区域内,以实现全面、准确和安全的监测和控制,并确保有效响应。

1.1 参考设计准则

阀门遥控系统是一套计算机控制系统,为确保系统设计和应用的功能性及安全性,应用于船舶的阀门遥控系统设计应遵循以下主要原则。

1.1.1 设计参考规范、标准

系统设计应根据规格书中的通用准则,分析识别相关规范、标准、法规或港口的特定标准,系统常规设计应满足:(1)GL钢质船规范;(2)IAMCS UR E10;(3)SOLAS;(4)IEC 60092。

除上述通用准则外,在功能设计方面还应遵循规格书相关章节要求,参考船舶所有人的习惯及工程特点等因素进行相应的设计和优化。

1.1.2 安全性设计原则

作为关系船舶运营的重要系统之一,系统设计遵循失效安全原则。根据每个阀的服务对象和目的,系统内的安全态分类设定为失效打开、失效关闭和失效保持等3个状态。为确保系统的可靠性,系统应满足独立性原则,即整体独立于其他系统。

1.2 系统控制架构设计

由于遥控阀布置分散、通信距离远且维护不便,必须采用合理的控制技术,通过合适的控制网络,有效地对遥控阀进行集中监测和控制,提升系统在控制响应、通信可靠性、操作维护便利性等方面的性能。在船舶配套市场中,阀门遥控系统产品众多,主要生产厂家有PLEIGER、NORDIC、DAMCOS、EMERSON和HOPPE等,各厂家产品类型和特点多样。需要通过对比分析,选择适用的技术方案,以匹配20 000 TEU超大型集装箱船的阀门遥控系统的特征要求。

1.2.1 驱动控制技术分析和选择

遥控阀驱动技术是采用压缩空气、液压油或电能驱动[1],实现阀门快速开关和保持的技术。遥控阀的性能因驱动方式不同而有所区别,主流的驱动方式有以下4种:

(1) 液压驱动型。液压驱动型采用液压介质驱动阀头动作。液压驱动响应速度快、输出扭矩大,并具有更高的控制精度和抗偏离能力,但安装维护不便且油黏度易受外界影响而导致输出变化。

(2) 气动驱动型。气动阀原理同液压类似,工作介质从液压油变成了压缩空气,使用优点是结构简单、无污染,但气体压缩有延迟,响应速率不足。

(3) 电动驱动型。电动阀使用电能作为动力,采用电机驱动方式实现阀门开关。电动驱动的特点在于开关迅速、具有较高的控制精度和稳定性、电缆维护方便,但响应速度慢、机械效率低(通常在25%~60%)。

(4) 电液驱动型。电液驱动式是一种电动、液压的一体整合方案,采用模块化电机和液压单元,通过电机驱动液压单元,实现快速、准确的开关控制。该形式兼具电动、液动方式的优点,维护方便[2]。电液式驱动头如图1所示。

图1 电液式驱动头

驱动方式的选择应根据阀门扭矩、对象系统、维护便利性以及成本因素等进行多方面综合分析。由于20 000 TEU超大型集装箱船跨洋运行、体积庞大、排水量大,为满足进出港压载调驳及操纵时的吃水、纵横倾调整等需求,需要快速、可靠地开启和关闭遥控阀,完成管路重构,因而驱动技术应具备快速、稳定的响应能力。另外,船舶总长为399.8 m,如果液压管线过长,存在一定的降压风险,会导致阀头驱动力不足。远洋航线的气候环境具有潮湿、盐腐等特性,综合考虑布置的便利性和成本效益等多因素后,本项目采取电液驱动方式。

1.2.2 控制系统拓扑结构分析

阀门的控制系统主要由人机界面、控制器、信号采集模块以及网络等几个部分组成。对市场主流产品进行调研后发现,相较于海洋工程或邮船项目,本项目的遥控阀数量较少,而大型邮船项目采用基于主竖区的分布式控制方案成本投入更高。适用于本项目的控制系统有两种拓扑结构:

(1) 以PLC运算功能为核心的集中控制型。如图2所示,以具备运算能力的PLC为核心,所有遥控阀的控制、状态反馈信号都统一连接到控制柜,然后通过网络/串口通信等方式与人机界面实现信息交互。

图2 集中控制型

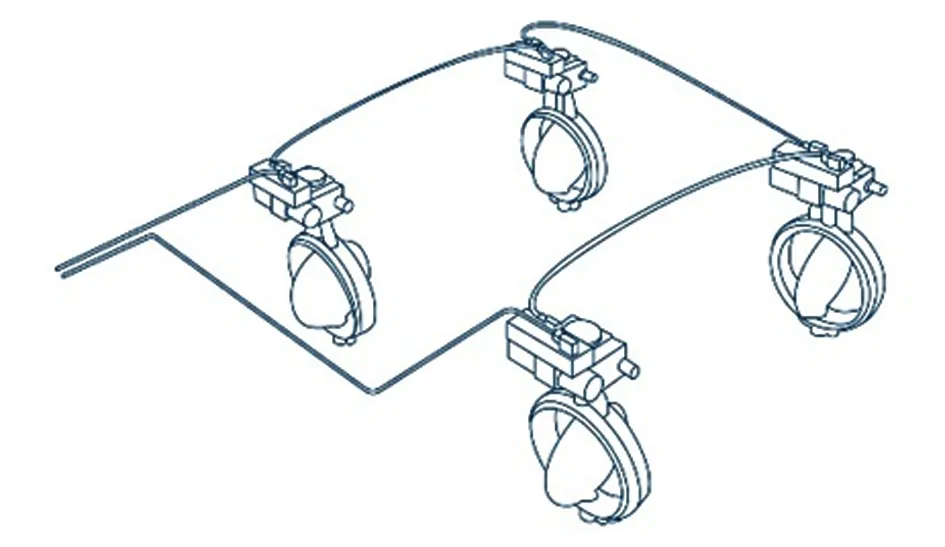

(2) 以智能仪表为核心的总线型拓扑结构。近年来,现场总线这类工业通信技术的大量应用,大幅推动了智能仪表的发展和应用[3]。仪表通过集成控制器,采用现场总线进行相互之间及其与上级系统间的信息通信,如CANBus等。总线型阀门如图3所示。

图3 总线型阀门

对上述两个结构进行分析可知:从功能需求层面来看,无论是总线式还是采用PLC的集中控制模式,都能实现所有遥控阀的远程监测和控制,总线的应用允许个性化定制更多的状态监测需求,而增加PLC等架构则需要额外的信号模块和通信电缆;从可靠性和安全性层面来看,两种架构都能满足设计需求,尤其在总线拓扑结构中允许环网配置,大幅改善了系统可靠性[4];从施工方面来看,总线式采用菊花链结构,电缆使用量和施工工作量相较于其他星型连接形式更少。总体而言,在技术层面上,两种架构都适用于超大型集装箱船,结合目标船舶上阀门数量有限、布置分散、前后间距达近400 m的特点,同时考虑监测报警系统的容量限制因素,不能支持大量报警点输入,因此采用PLC集中式架构。通过布置在后岛的控制箱,根据控制和反馈回路需求,选用截面积为1.5 mm2的7芯控制电缆连接全船所有的遥控阀模块,接收/发送控制指令和状态反馈,然后通过物理层的串口输出到监测报警系统。

2 监测报警系统功能集成设计

阀门的操作可以在阀体附近、阀控箱上面板和远程控制板实现,并在监测报警系统中提供部分监测和控制功能。

2.1 远程遥控功能替代方案分析

根据规范和规格书对阀门遥控系统控制部分的功能要求, 20 000 TEU超大型集装箱船的压载控制站、驾驶室等处所应具备远程监控功能,采用24英寸(1英寸=0.025 4 m)触摸屏的监测报警系统操作站布置在驾驶室、集控室和压载控制室。经过对比分析发现:(1)在传统方案设计中,压载控制站内监测报警和远程控制板存在部分功能重叠;(2)在日常操作中,压载等系统调驳时,阀、泵、舱容等信息需要在监测报警界面中综合呈现;(3)安装在后岛的控制站与前岛间的实际电缆敷设长度超过400 m,需要额外敷设光纤。

调研发现,客户在监测报警系统上的操作使用率更高,同时利用监测报警系统现有的网络进行数据传输的方案可降低设计施工成本,并且在操纵性上,监测报警的人机界面更全面和人性化。因此,遵从功能替代设计原则,取消遥控板,将重要的控制、监测等功能集成在监测报警系统内部,方便快速完成管路重构,节省有限操作空间。

2.2 监测报警系统内阀控模块功能设计

基于集成方案,监测报警系统可从串口读入大量单个阀的状态和报警信息,例如阀位开度反馈、关闭静止态、接收关闭指令阀开状态、驱动指示关闭但仍在运行等,存在大量信息可选和整合。

2.2.1 遥控阀控制功能

串口通信的优势在于传输数据量,厂家在接口中提供大量重要或非重要的多类信号,将其全面采用并呈现给操作者并无必要,而且项目采用的监测报警系统的最大支持容量是3 000个输入/输出点,因此需要将控制功能进行提炼和简化。经与运营方沟通,从满足操作需求和信息知悉性层面,信号选择基于重要性原则,定义如下:

(1) 在监测报警系统中直接提供阀的重要控制和指示信号,包括开关阀命令、阀位置指示(开关和开度信号)、远程/就地模式指示。

(2) 阀的重要报警信号组合为1个公共报警信号输出,在监测报警系统中显示,包括阀失效故障、反馈信号偏差、阀开关超时报警以及丢失反馈等。

(3) 阀门遥控系统报警输出,包括主、备电源失效报警,低绝缘报警等。

通过上述的报警分类、组合,每个阀的信号点大约6个,可有效满足操作需要,同时也能满足监测报警系统的容量限制。

2.2.2 界面和权限定义

为有效地优化操作,在界面设计中采用面向对象的设计原则,除在传统压载、舱底水的P&ID MIMIC图界面融入设计方案外,针对开关过程态增加阀过程闪烁功能和报警后阀体变色功能,便于快速有效识别。根据船队运营分组的需求,驾驶室、机舱集控室、压载控制室的操作站都配置实时监测功能。对于操作控制,根据运营方的工作分组分区设计,压载控制室作为主控制区域,具备全船阀门遥控系统操作权限,机舱集控室具备面向燃油系统等部分的操作权限,驾驶室没有操作功能。

2.2.3 总线通信接口匹配控制

现场总线通信是一种工业数据总线,是设备间数字通信的方式,本项目采用PROFIBUS DP总线进行通信。为确保通信的有效建立,需要在发送/接收双方即阀门遥控系统与监测报警系统双方间明确通信参数:(1)通信接口一致;(2)通信协议一致;(3)波特率一致;(4)合适的通信传输介质,如对绞线、PROFIBUS电缆等。

3 结 论

阀门遥控系统作为船舶压载、燃油输送等系统的重要操作组成,采用与监测报警系统集成的替代功能设计方案,通过对信号重要性进行梳理和组合设计,结合客户方习惯的界面和权限定义,在有效提升操作效率的同时,优化了空间布置并减少了设计施工工作量。监测报警系统和阀门遥控系统通常采用总线、串口等通信方式,接口匹配控制是设计的重要关注点。

自诊断、智能化是当今仪表技术的发展趋势,阀门模块集成更多功能、参与更多流程逻辑、执行自主诊断运算将为使用方带来更精准的控制、更便利的维护和更好的经济效益。随着HART无线协议的发布,这些新技术的应用必将为阀门遥控系统带来新的变革。