催化裂化装置吸收稳定系统改造及效果

(中国石油化工股份有限公司洛阳分公司,河南洛阳,471012)

某公司1#催化装置吸收稳定系统由压缩富气分液罐、吸收塔、解吸塔、稳定塔、再吸收塔及部分机泵、冷换设备组成,从1984年生产出合格汽油至今,已运行30余年。

压缩富气经气压机出口复合空冷器冷却后,进入富气分液罐,分离出的气体进入吸收塔底部,与吸收剂(粗汽油、稳定汽油)进行逆向接触,完成气体中C3及C3+组分吸收过程。吸收塔底抽出的富吸收油含大量C2及C2-组分,需通过解吸塔将其解吸出来。解吸过程中少量C3及C3+组分又被释放,随解吸气再次被送到吸收塔进行吸收。解吸塔底抽出脱乙烷汽油,进入稳定塔将C3、C4(液化气组分)及汽油组分分离;吸收塔顶气体经过再吸收塔后,得到催化干气。

近年来,夏季生产时常出现吸收塔冲塔、液化气C5+含量和稳定汽油蒸汽压不合格等情况,吸收稳定系统成为制约装置提高负荷的重要原因。为改变这一现状,2019年1#催化装置改造中,整体更换吸收塔、稳定塔;更新解吸塔、再吸收塔塔内件及更新5台复合式空冷器;取消解吸塔热进料,增加中间重沸器。改造后,吸收塔处理能力明显提高,稳定塔分离效果显著,产品质量进一步改善,能耗有所下降。

1 改造前吸收稳定系统存在问题

1.1 吸收塔处理能力有限

吸收塔的主要作用是控制干气中C3+含量。原吸收塔投用至今,更换过数次塔盘,干气中的C3+含量虽能达标,但由于气压机出口3台复合空冷器冷却能力不足,夏季气温升高,进入吸收塔的富气流量随之增大,且该塔的塔径较小,处理能力有限,导致吸收塔经常发生冲塔事故。

1.2 稳定塔分离效果不佳

液态烃中C5+含量和稳定汽油蒸汽压是催化裂化装置重要的产品质量控制指标。夏季生产中,稳定汽油蒸汽压要求≤56kPa,控制较严格,但原稳定塔分离能力不足,液化气C5+含量和汽油蒸汽压很难同时合格。原稳定塔顶复合空冷器冷却负荷不足,导致夏季塔顶压力偏高,经常需要通过放不凝气控制稳定塔压力,不凝气放至气压机入口,气压机负荷增大,进而制约装置处理能力。

2 改造优化主要内容

2.1 吸收塔、稳定塔整体更新

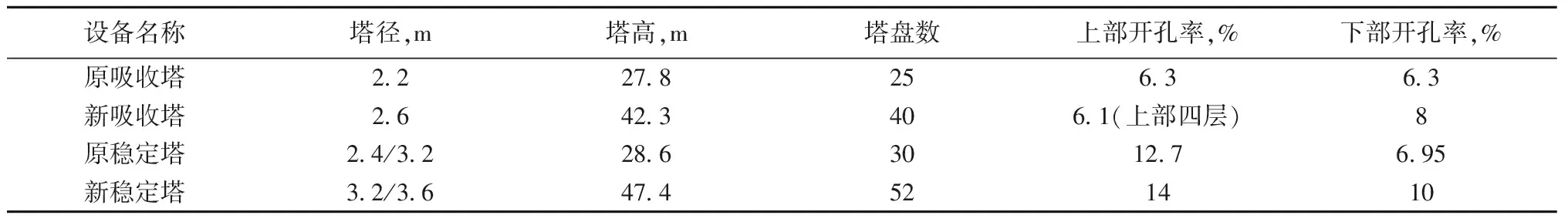

本次改造,对吸收塔、稳定塔进行全面更新,塔体加粗加高,塔盘数增加,塔盘开孔率增大,并选用ADV高效浮阀塔盘。改造前后两塔参数对比如表1所示。

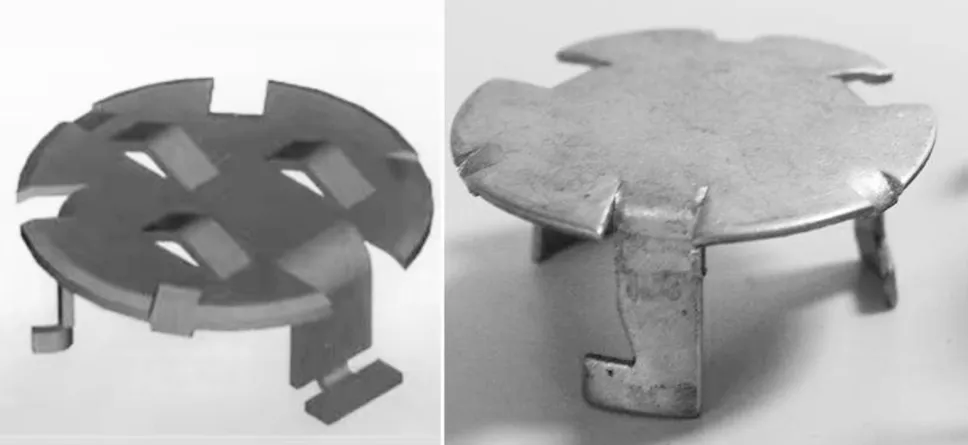

ADV高效浮阀顶部开有正三角形排列水平喷射的小阀孔(如图1所示),可充分利用浮阀上部的传质空间,使气体分散更加细密均匀,气流方向更加有利于气液接触和湍动,由于部分气流经阀顶小孔喷出,减少了阀周边喷出的气速,也减少了高负荷时各阀间的气流对冲,从而减少了雾沫夹带,相应提高了气相处理量。此外,ADV高效浮阀具有特殊的阀脚结构,塔板上开有与之装配相适应的阀孔,使阀片在工作时不会旋转,并有导向作用,这对于消除塔板上液体滞留现象是有利的,提高了液体分布的均匀度[1]。

表1 吸收塔、稳定塔改造前后参数对比

图1 ADV高效浮阀和普通浮阀

2.2 部分复合空冷器更新

吸收稳定系统原有复合空冷运行周期长,翅片管结垢、变形严重,冷却电机经常出现故障,冷却效果不佳。本次改造中,气压机出口复合空冷器更新3台,稳定塔顶复合空冷器更新1台,并增加1台。如图2所示,选用的新型复合型高效空冷器,实现风和水的三次重复利用,潜热换热、显热换热兼备,蒸发式、空冷式、水冷式等多种冷却方式共存,结构稳定可靠,使用范围广,还能有效实现节能节水。

图2 新型复合型高效空冷器

2.3 解吸塔流程优化

按进料方式,解吸塔有4种流程:热进料、冷进料、冷热双股进料和冷进料+中间换热流程。热进料的优点是有效减少塔底再沸器热负荷,缺点是解吸气流量较大,进而导致吸收系统气相及冷却负荷增大;冷进料具有解吸气较少、吸收效果良好等优点,但解吸塔底再沸器所需热量大幅增加。

本次改造,取消解吸塔热进料流程,增设中间重沸器。原有的冷热双股进料流程,热路进入解吸塔中上部,导致塔中上部温度偏高,液气比降低,大量C3以上组分随不凝气被带回吸收塔,加重吸收系统气相负荷和冷却负荷。此外,将温度不同但组成相同的凝缩油分别送入解吸塔的不同位置,破坏了塔内合理的浓度分布,导致传质返混,对解吸效果造成很大影响。采用中间换热流程,不但能解决以上问题,还能降低解吸塔底再沸器的热负荷,并有效利用稳定汽油的低温位物料加热解吸塔中间介质[2]。

3 改造后运行效果

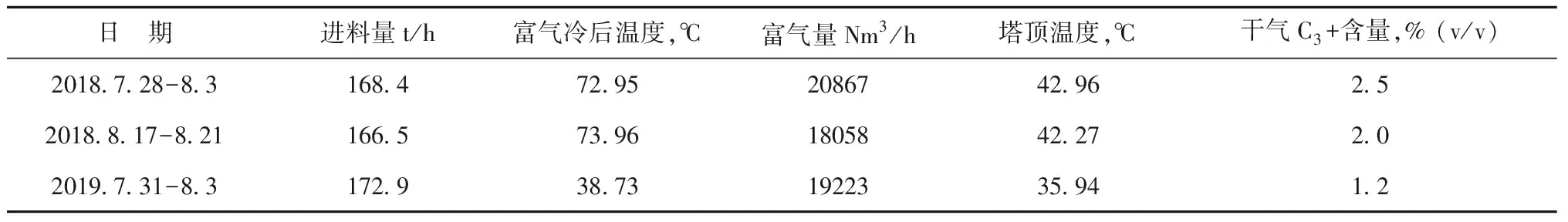

为检验吸收稳定系统改造后效果,选取2018年7月28日-8月3日、8月17日-8月21日与2019年7月31日-8月3日进行对比,如表2所示,三个时间段内反应温度为515℃,进料量170t/h左右,选取时间段均为高硫油生产阶段,残炭、密度、530℃含量及残渣量较为接近。

3.1 吸收塔运行情况

改造后,吸收塔工况有了很大改善。从表3可以看出,相同的原料性质和进料量下,由于气压机出口更新3台高效复合空冷器,富气冷后温度由73℃降至38.7℃。进料量提高,进入吸收塔的富气量变化不大,表明更多富气被冷却成液态。进入吸收塔富气流量换算成质量流量为32411.8kg/h,处于最大流量41919kg/h和最小流量26766kg/h之间,吸收塔的负荷还有很大的提升空间。同时新塔对干气中重组分的吸收效果显著,干气中C3+含量得到有效控制,大约下降1%(v/v),这些C3+组分进入液态烃中,能够取得良好的经济效益。

3.2 解吸塔运行情况

由于解吸塔热路进料的取消和中间重沸器的投用,开工后解吸气量明显下降。从表4可以看出,解吸气量从12000m3/h降至5700 m3/h,减小了C3+以上的组分在吸收塔、解吸塔和气压机出口分液罐之间循环。吸收稳定系统内各处气体流量减小,气压机出口复合空冷器冷却负荷得到释放。吸收塔气相负荷的减小,能够有效降低能耗。解吸塔塔底抽出温度和液态烃C2-组分含量几乎无变化,塔底分馏一中侧重沸器返塔温度升高,而1.0MPa蒸汽侧重沸器返塔温度降低,蒸汽用量较改造前有所下降。

3.3 稳定塔运行情况

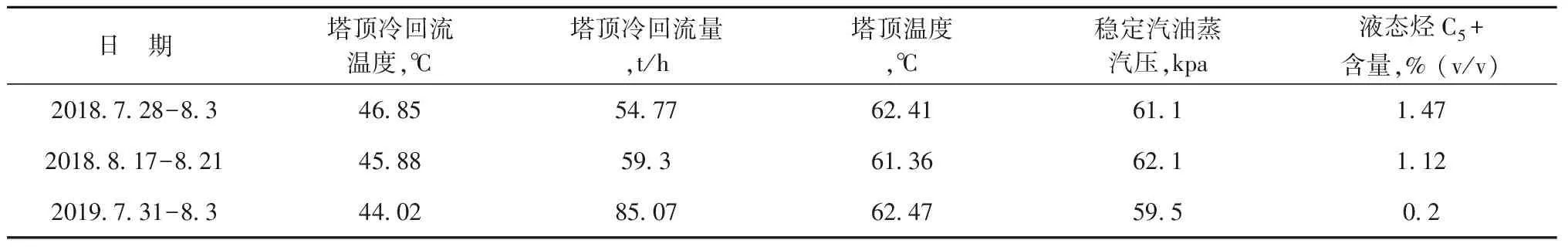

本次改造中稳定塔顶冷回流管线整体扩径,冷回流流量大幅提升,从60t/h提高到85t/h。更新并增加一台高效复合空冷器后,塔顶回流冷却效果也得到进一步增强,冷回流返塔温度从46℃降至44℃。从表5可以看出,在塔顶温度相同的情况下,液化气C5+含量从1.5%(v/v)降至0.2%(v/v),基本上将C5+以上组分完全分离至稳定汽油中。稳定汽油蒸汽压稍有下降,能够稳定控制在60kPa左右。改造后的稳定塔很好地解决了以往液化气C5+和稳定汽油蒸汽压不能兼顾的问题,在重要产品质量控制方面有了很大的提升。

表2 三个时期生产参数对比

表3 三个时期吸收塔工况对比

表4 三个时期解吸塔工况对比

表5 三个时期稳定塔工况对比

4 结论

1#催化裂化装置吸收稳定系统经过提升改造,吸收塔处理能力明显提高,稳定塔分离效果显著,产品质量进一步改善,能耗有所下降,困扰1#催化装置多年的处理量受限、干气C3+含量偏高、液化气C5+含量偏高等问题得到很好的解决,同时实现了良好的经济效益。

(1)以干气组成的1%进入液态烃计算,可增产液态烃540吨/年,实现经济效益48.6万元/年;以液态烃组成的1%进入稳定汽油计算,可增产稳定汽油3654吨/年,实现经济效益29.03万元/年。

(2)气压机出口复合空冷器和吸收塔更新,处理能力有了很大提升,干气C3+含量有所下降。

(3)取消解吸塔热路进料,增加中间重沸器,减小了C3+组分在吸收塔、解吸塔和气压机出口分液罐之间循环,吸收稳定系统各处气体流量减小,气压机出口复合空冷器冷却负荷得到释放,同时吸收塔气相负荷减小,有效降低能耗。

(4)稳定塔及塔顶冷回流复合空冷部分更新,在有效控制稳定汽油蒸汽压的同时,液态烃C5+含量明显下降。