惰性瓷球在变压吸附中阻止吸附剂粉化的作用分析

(成都华西化工科技股份有限公司,四川成都,610031)

随着环保排放要求的提高,汽油柴油由国Ⅴ升级到国Ⅵ标准[1]。烯烃的含量(体积分数)%指标由24降低到18,总污染物含量/(mg/kg)由无排放要求限制到最高值为24。炼厂氢气的需求量越来越多[2],氢气纯度要求更高。PSA单元长周期运行过程中出现吸附剂粉化,造成装置运行过程中出现堵塞压力变送器、程控阀阀门密封面泄漏等问题。吸附剂粉化主要是由于吸附剂强度,吸附剂床层是否发生流化等原因造成[3]。吸附剂的流化会造成吸附剂之间的相对位移,进一步造成粉化[4]。

吸附塔顶部吸附剂为分子筛。分子筛厂生产的分子筛的强度为≥30N/颗。因此探讨分子筛的流化与惰性瓷球的流化,来论证增加惰性瓷球对防止吸附剂粉化的作用。

1 未加惰性瓷球的吸附剂床层的流化分析

以中石油某变压吸附装置在未加入惰性瓷球时为例,吸附床层顶部吸附剂为φ1.6~2.5mm的分子筛,分子筛的密度为750kg/m3。在此工况下的均压气量为21252m3/h。

1.1 固定床阶段

如果流体通过床层的表观速度(即空塔速度)μ较低,颗粒空隙中流体的实际流速μ1小于颗粒的沉降速度μt则颗粒基本上静止不动,颗粒层为固定床。为保持固定床状态,理论上流体自下而上的最大表观速度为:

μmax=μtε

式中:μt为颗粒沉降速度;ε为固定床的空隙率。

1.2 流化床阶段

如果表观速度μ大于上述固定床阶段的最大表观速度μmax,流体通过颗粒空隙的实际速度μ1大于颗粒的沉降速度μt,此时床内颗粒将“浮起”,颗粒层将“膨胀”。颗粒床层的膨胀意味着床内空隙率ε的增大,已知床层内流体的实际流速μ1与表观速度μ有如下关系:

故而,床层空隙率ε的增大,必使流体的实际流速μ1下降。因此,当床层膨胀到一定程度,颗粒间的实际流速等于颗粒的沉降速度时,床层不再膨胀而颗粒则悬浮于流体中。这种床层称为流化床。流化后的吸附剂碰撞到吸附塔顶收集器,容易造成吸附剂粉化。

1.3 起始流化速度

如果床层由均匀颗粒组成,则起始流化时床层的表观速度μmf为[5]:

μmf=εμt

对于工业常见颗粒:

小颗粒:

(1)

大颗粒:

(2)

式中de为颗粒平均直径(m),ρp为颗粒密度(kg/m3),ρ为气体密度(kg/m3),μ为气体粘度(Pa·S)。

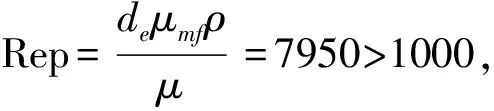

中石油此装置的压力为2.8MPa(G),温度为40℃;氢气的粘度μ=9.28×10-6Pa·S,密度为2.216 kg/m3。

由公式1得知:

因此不完全适合小颗粒。

若为大颗粒:

由公式2得知[6]:

μmf=0.52 m/s

因此不完全适合大颗粒。

因此颗粒床层特性在大小颗粒之间,ε=0.5,根据欧根方程:

(3)

μmf=0.644 m/s

Rep在0.17~420之间,符合欧根方程的计算。

在气体流速为21252m3/h,吸附塔直径为DN2000,气体实际流速为1.88 m/s>0.644 m/s。因此在变压吸附装置过程中上层分子筛可能流化。

2 增加惰性瓷球的吸附剂床层的流化分析

由上述计算,可知装置发生流化。因此在此装置加入φ16mm的惰性瓷球后,瓷球的密度为1500kg/m3,在此工况下的均压气量为21252m3/h。

若为大颗粒:

μmf=2.08m/s

μmf=2.08m/s>1.88 m/s。装置的实际流速小于瓷球的流化速度,因此能有效阻止最上层吸附剂流化。

内蒙古伊泰煤制油有限公司的同类变压吸附装置[7],对比吸附塔顶部增加惰性瓷球前后,吸附剂粉化对装置的运行影响如下:在增加惰性瓷球前吸附剂粉化造成程控阀密封件更换频次为平均每月3.5台次,同时变压吸附装置下游的压缩机的气阀,活塞环、支撑环一年共维修12台次。平均检修周期在1~2个月,每次检修发现气阀被吸附剂粉末堵塞,活塞环、支撑环磨损严重。

增加惰性瓷球后,程控阀门平均每5个月更换1台次密封垫,压缩机检修周期延长至4个月,气阀被吸附剂粉化阻塞现象减少,活塞环、支撑环未发现严重磨损。因此在均压气量一定时,增加大颗粒的惰性瓷球能预防PSA装置中的吸附剂粉化。

3 结语

在变压吸附装置中,惰性瓷球的流化速度明显大于分子筛的流化速度。因此防止吸附床层的分子筛流化引起的粉化,在分子筛的上部增加大颗粒的惰性瓷球能有效阻止分子筛的流化,进一步阻止分子筛的粉化。有利于PSA装置的平稳运行。