加装脱硫洗涤塔的资源瓶颈及解决方案

江卫东,赵志坚

(中远海运重工有限公司,上海 200135)

根据国际防止船舶造成污染公约(MARPOL 73/78 公约)附则六的规定,自2020年1月1日起,船上使用的任何燃油硫含量(质量百分数,下同),由现行的不超过3.5%降为不超过0.5%,硫氧化物排放控制区则是维持现行的燃油硫含量不超过0.1%[1]。

目前符合公约要求的解决途径有以下3种[2]:一是使用硫含量0.5%以下的燃油,如:低硫馏分油(船用轻柴油(MGO)或船用重柴油(MDO))、混合燃油、生物燃油;二是使用替代燃料,如:液化天然气(LNG)、液化石油气(LPG)、甲醇;三是使用替代方案,主要是指安装MARPOL 公约认可的废气脱硫洗涤塔。因此,使用何种方式来适应即将到来的限硫令成为新建船舶和现有船舶迫切需要解决的问题。

1 低硫排放方案的选择

1.1 3种方案的优缺点

①使用低硫的MGO。优点是:对现有的设备及系统几乎没有改变。缺点是:使用成本高,仅适合短时间在硫氧化物排放控制区域航行的船舶。②使用LNG。优点是:使用成本低,硫排放值接近零。缺点是:要增加LNG系统和使用双燃料的主机、发电机及锅炉,并且船舶要在加气配套设施比较完善的航行区域航行。③使用脱硫洗涤塔。优点是:可以在任何区域使用高硫燃油,适合长时间在控制区航行。缺点是:洗涤装置体积较大,机舱布置相对比较困难。

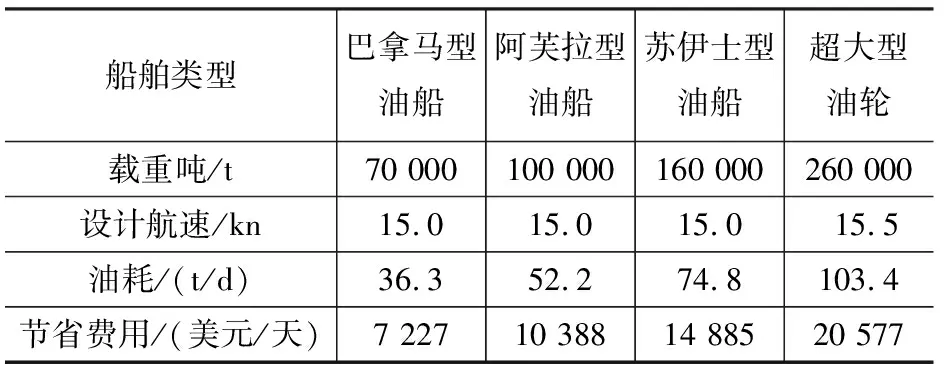

1.2 脱硫洗涤塔的经济性分析

根据鹿特丹2019年5月29日的燃油价格[3]:IFO380 为400.5 美元/吨,MGO 为599.5 美元/吨,二者差价为199 美元 /吨。由此可以得出4种主要油轮在加装脱硫洗涤塔后的效益分析,见表1。从表1可以看出,油轮加装脱硫洗涤塔相对于使用MGO的收益是十分明显的,并且预计在2~3年内就可以回收加装设备的成本。同样对于散货船来说,因其航速与油轮接近,收益比例也会类似;而集装箱船,则因为它的航速较高、油耗较大,收益效果会更加明显。此外,现有的营运船改装成LNG燃料的条件(如需要双燃料主机、发电机及锅炉)基本都不具备。因此,选择加装脱硫洗涤塔是现有营运船舶相对简单又经济的解决方案。

表1 主要油轮加装脱硫洗涤塔的效益分析表

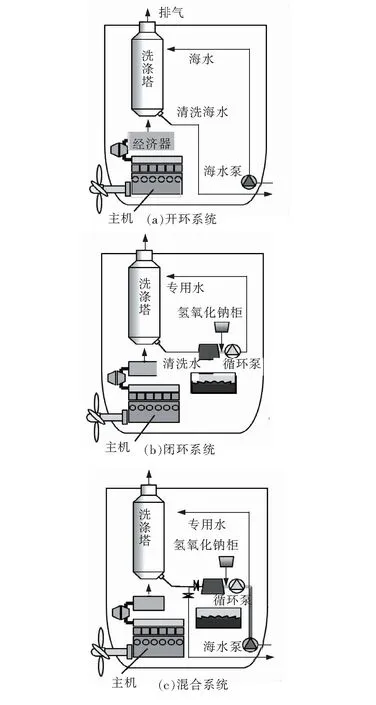

1.3 脱硫洗涤塔的型式

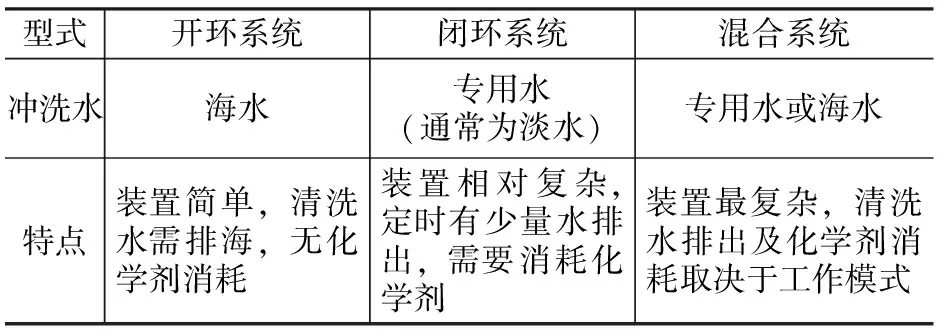

目前脱硫洗涤塔的型式主要为湿式和干式。船舶使用的脱硫洗涤塔型式以湿式为主,湿式洗涤塔根据其原理不同又分为开环系统、闭环系统以及混合系统,其特点对比见表2,系统主要原理见图1。

图1 不同型式湿式脱硫洗涤塔系统原理图

表2 不同型式湿式脱硫洗涤塔系统特点对比表

2 脱硫洗涤塔安装现状及趋势

表3及表4是DNV-GL对脱硫洗涤塔安装现状及趋势的研究结果[4]。他们预计2019年全球将安装2 094套洗涤塔系统,平均每天安装5.8套。其中大多数是属于对现有船舶的改装,共有1 679套,占80.6%,其余19.4%的洗涤塔属于新造船安装。根据DNV-GL的数据,在已确定安装的3 286套洗涤塔系统中有3 250套属于湿式洗涤塔,占98.9%。尽管目前对开环系统洗涤塔的洗涤水排放还存在争议,但这种系统占船东订购的大部分。已安装洗涤塔系统中有2 643套属于开环系统,占洗涤塔总数的80.4%,占湿式洗涤塔总数的81.3%。其余的为542套混合系统、65套闭环系统和36套其他系统。另外,根据英国劳氏船级社LR的统计,在安装脱硫洗涤塔的船舶中,有超过30%的船舶载重吨在40 000以上。船东希望在营运船舶上及时安装脱硫洗涤塔,以便满足2020年1月1日生效的限硫令。

表3 脱硫洗涤塔安装数量累计表

表4 不同型式脱硫洗涤塔分布表

3 安装脱硫洗涤塔的资源瓶颈

3.1 设备供货瓶颈

全球三家最大型的脱硫洗涤塔供应商——瓦锡兰、阿法拉伐和亚拉船舶技术公司拥有50%市场占有率[5]。目前这些设备生产商手上的订单已经排得相当的满,船东可能在2020年1月之前无法在这几家厂商订购安装设备。而目前选择市场上其余的20多家小型设备生产商也需要7~9个月的等待期,并且这些脱硫设备生产商绝大多数都没有装船使用的经验。这就为设备安装及试验过程中留下技术不达标的隐患。曾有修船厂首次使用某厂家的脱硫洗涤塔,海试了4、5次才通过测试的案例。

3.2 设计瓶颈

1)设计人力资源配备不足。在短时间内要集中改装多种不同船型、不同脱硫设备,并且每条船要制作30多份船级社送审图纸和40多份3D施工图,绝大部分修船厂设计人力资源配备不足。

2)设备及管系定位的尺寸不准。修船厂大多数情况下不是该船的建造厂,因此没有机舱改装部分原始设计数据的精确定位,这会使设计过程中出现因定位不准而导致设备及管系不能安装的问题。

3)脱硫洗涤塔设备的选型偏大。部分船东会提出按照船舶主辅机及锅炉额定功率之和的废气排放来计算匹配脱硫洗涤塔,使得选用的脱硫洗涤塔容量偏大,相应的海水系统容量变大,成本增加;同时也因为设备及系统尺寸变大,使设备布置困难,也进一步增加了后期的安装施工工作量。

3.3 坞资源不足

目前全国有30万吨级大坞22个,其中有不到半数的船厂具有安装脱硫洗涤塔的资质和能力。面对1 000条以上大型船舶的脱硫洗涤塔改装任务,大坞资源显得严重不足,给修船企业在大船加装洗涤塔订单的承接上带来困难。

3.4 试验经验缺乏

1)试验油品的问题。目前全球供应的高硫燃油是以硫含量为3.5%来限定的,因此,在脱硫洗涤塔设备试验时用该硫含量的燃油会使得测试结果直观可靠。但目前国内市场上能够购买到的燃油硫含量为2.6%~2.7%。需要在项目初期考虑这些问题。

2)舷外排水的PH值测定。对于采取开式系统的脱硫洗涤塔设备,IMO规范要求舷外4 m处排出的水PH≥6.5。试验时如何进行测试来证明结果符合要求也需要在项目初期考虑。

3.5 防腐蚀问题

1)舷外排水口周围的涂装问题。许多船东会要求对舷外开口在半径4 m范围内的船体外板做特涂处理,以防止外板被腐蚀。LR船级社提醒修船企业要重视船东的相关防腐要求对船舶坞期造成的影响。

2)脱硫洗涤塔设备相关管路的材料及涂装要求。开式脱硫洗涤塔洗涤水的PH值一般会小于2,对排出管路及阀件具有较强的酸性腐蚀,因此管路及相关阀件的防腐要求就显得尤为重要。

4 瓶颈问题的解决对策

1)尽量选用有装船业绩的设备供应商。应从技术及商务的源头上,选择有实际装船业绩的设备厂家,并且考虑合适的采购提前量。即使是船东自供设备,船厂也必须了解该设备的交付业绩及实船安装调试过程中所出现的问题,防止问题再发生。

2) 设计人员配备、现场测量及设备选型等要有预案及充分研究。提前做好设计人力资源的协调是顺利进行脱硫洗涤塔改装设计的可靠保障,必要时可以借助外协力量甚至是新造船的设计人员,以确保设计工作的顺利开展。对于船舶设备的定位,需要通过3D扫描仪进行船舶现场扫描测量以获得定位数据。目前具有专业3D扫描测量的公司比较少,因此需要提前协调以确保及时进行测量。对脱硫洗涤塔设备的选型,其废气处理容量大小可以根据船舶的主辅机及锅炉最高实际负荷时的废气排放选型。可以提供船舶工况表,以便船东填写,明确设备选型依据,在合同初期予以考虑。

3)要优先选用不进坞的方式加装脱硫设备。研究表明,有相当数量的大型船舶是可以通过压载水调整船舶浮态来满足由加装洗涤塔引起的海底门、排出口修改及船底油漆施工的空间要求,这将是节省船坞资源和降低修船成本的最佳选择。对某9 400 TEU集装箱船进行船舶浮态计算后,确定了通过调整压载水可以使船舶达到的最大艏倾,并且进一步确认了浮出水面空间完全可以满足加装海底门、加装排出口、涂装和试验等的施工要求。

4)对试验相关燃油中的硫含量及洗涤水PH值的测试方法要在合同初期与船东确定。可以使用2.6%~ 2.7%的含硫油进行测试,并根据燃油硫份与排气及洗涤水中硫成分的对应关系来证明试验最终结果是否符合要求;可以通过要求设备厂家提供设备的计算流体力学报告,以避免采取风险较高的小船实测PH值。这2种替代试验方式对船级社来说是可以接受的[6]。

5)合理选用防腐措施,确保管系及阀件的防腐性能。舷外开口周边特涂不是规范强制要求的内容,这需要在合同初期向船东进行说明,因为这项施工会影响坞期或者让本不进坞的大船必须进坞。另外,按照船舶机舱管路设计要求,洗涤水的排出管可考虑选用耐腐的玻璃钢管或聚乙烯涂塑管。当选用钢管时,可以在排放管路段加设加厚牺牲管,并随船配送一定数量的牺牲管以供船上维护使用。对于阀件则可以选用耐腐蚀性能强的超级双相不锈钢材质。

在2020年1月1日的船舶排放限硫令实施前后,船舶加装脱硫洗涤塔的业务会一直处于高峰时期,这对于船厂来说是机会和挑战并存的阶段。船厂必须结合自身资源优势,充分考虑到脱硫洗涤塔在采购、设计、安装及调试环节中可能的不利因素,并选择合适的应对预案,这样才能使得脱硫洗涤塔的安装作业及时顺利的进行,也为洗涤塔在船舶营运过程中的安全运行提供保障。