化工化肥装置小径管超声波检测专用工艺方法及技术的应用探讨

刘秀生

一、概述技术应用的背景

小径管是工业生产中的常用特种设备压力管道,它被广泛用于石油、化工、化肥、冶金等工业领域,压力管道不仅数量大且在不断增加,管道设备类别复杂,易发生事故,且事故危害性极大。这就对压力管道的设计、制造、材料、现场组装(监造)、焊接、加工结构、检验检测、维护修理、改造、监督、使用管理及运行状况等诸多环节提出了较高的要求。针对这一问题,如何保证特种设备压力管道(小径管)的安全经济运行,是我们所要深入思考的问题。

小径管超声波检测专用工艺方法及技术应用是对小径管其对接接头进行非破坏无损检测,常用的工艺方法为射线检测和超声波检测。射线检测时,采用双壁双投影椭圆成像,此时为了提高透照的宽容度,往往采用较高的射线能量。因此,这种情况下,缺陷的检出率低,特别是危害严重的裂纹缺陷时常发生漏检。此外,很多小径管在安装、改造、维修、检验检测过程中,管子密集排列,处于检测位置困难,给射线检测带来很大的难度。而采用超声波检测,不仅检测速度快,检测成本低,而且由于超声波检测的固有特点,对面积型缺陷(裂纹、未熔合)较为敏感,检测灵敏度高,检测的可靠性大大提高。但是由于小径管其管壁曲率大,声波耦合困难,其反射面声能损失较大,壁厚薄,探头的前沿长度对检测的影响大,因而,对小径管对接接头中的危害性缺陷较难判定,影响了超声波在小径管检测中的技术应用。

二、小径管超声波检测条件的选择存在一定难度

(一)壁厚和焊缝宽度影响

小径管管壁薄,焊缝宽,如使用普通斜探头检测,因前沿距离长,用一次波探伤时,主声束扫查不到小径管焊缝根部,如改用三次波检测,则因探头发射的声束宽,声束扩散,加之受小径管曲率大的影响,易造成声束严重散射,使得回波游动范围大,反射回波杂乱,给缺陷的判定和定位带来较大的困难,影响检测的可靠性。

(二)曲率半径影响

小径管曲率半径小,普通探头检测接触面小,曲面耦合损失大;超声横波在小径管内表面反射,发散严重,检测灵敏度低;小径管壁薄,超声横波声程短,容易在近场区内检测,对缺陷判定带来很多困难。

综上所述,用常规超声波检测方法对小径管焊缝的检测存在一定难度,必须采用专用的检侧工艺方法、仪器和探头(特定制)。

三、超声波检测专用工艺方法及条件的选择

(一)检测仪器

小径管曲率半径小、壁薄,超声波检测时杂波较多,为了便于判定,要求检测探伤仪器的主要性能指标除应满足标准规定的各项要求外,还应具有较高的分辨力和较窄的始脉冲宽度,最好使用数字式超声波检测仪。

(二)探头

1.探头斜锲

为了解决小径管焊缝因壁薄,曲率半径小、焊缝余高宽等因素对缺陷的判定和定位带来的困难,需要设计制造短前沿,大折射角的小探头。探头设计中,一个关键的因素是设计透声斜锲。透声斜锲在横波斜探头中的主要作用是使超声纵波以一定的角度倾斜入射至被探工件的探测表面,并转换成所需折射角的横波,从而达到横波检测的目的。由于小径管专用探头,折射角大,按声学折射定律,为了增加折射角,就必须增大斜锲的折射率。采用纵波声速较小的聚峰材料制造的斜锲可以满足要求。

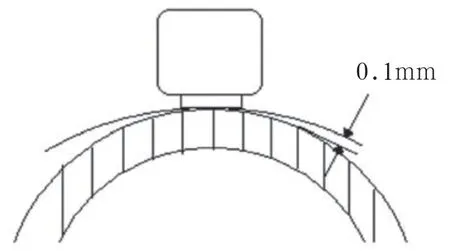

图1 探头与管子接触面

此外小径管外表面是曲率半径较小的圆柱曲面,为了实现较好的声耦合,一般须将探头斜锲加工成与管壁吻合良好的曲面,探头与小径管接触部位的边缘,其间隙(如图1 所示)不应大于0.1mm。在加工曲面时,必须严格防止探头斜锲磨损量过大,致使其曲率半径小于管曲率半径情况的出现。

2.探头压电晶片

探头斜锲加工成曲面后,探头边缘声束会产生散射,晶片尺寸越大,散射越严重。为了减少这种散射的不利影响,同时为了减小探头前沿长度,压电晶片尺寸不宜太大,而且要求晶片装配过程中精度要高。目前小径管焊缝探伤中,平面单晶斜探头晶片尺寸一般为5×5、5×6 或6×6。

3.探头频率

探头晶片尺寸小,超声横波指向性就变差。小径管壁薄,反射杂波多,为了改善探头指向性,提高探伤分辨力和探伤灵敏度,一般应采用较高的探测频率如5MHz。

4.探头横波折射角(K 值)

焊缝横波探伤中,探头折射角的选择,主要取决于探伤时所用的探伤方法、声程范围和被检工件的厚度。一般以一次波和二次波检测为好。这样可以减少横波声束在管内、外壁的折转次数,从而减少声能损失。对小径管焊缝探伤而言,还需考虑焊缝余高宽度对探头移动范围的限制。采用一次波和二次波进行检测,能够简化检测方法和工艺,使得根部及附近区域的缺陷易于发现和准确判断,也可发现焊缝中的其他缺陷。

对小径管焊缝,要想利用一、二次波检测,就须选用较大折射角的探头,使横波声束能扫查到整个焊缝截面。同时选用大折射角探头,还可增加横波在壁薄管中的声程,避免在近场区内探伤对缺陷定位定量误差大的不利因素。

图2 扫查范围

在《承压设备无损检测》NB/T47013.3-2015 超声波检测不能满足小径管实际工作检验检测需求的情况下,引入电力行业(系统)规程DL/T820-2002《管道焊接接头超声波检验技术规程》,选用的横波斜探头应满足直射波扫查到焊接接头1/4 以上壁厚范围(如图2 所示)。对于壁厚一定的小径管,有三种解决办法:一是减小焊缝的宽度;二是减小探头前沿长度;三是增大探头折射角。但是探头折射角不能无限增大,因为声束扩散作用,当纵波入射角超过一定值后,纵波声束前缘可能已经超过第二临界角,因而在第二介质中产生变形表面波,会干扰对缺陷的正确判定。一般折射角在65 ~75°之间,推荐的折射角如下表:

管壁厚度(mm) 4 ~8 >8 ~14探头折射角(°) 75 ~70 70 ~65

5.探头前沿长度

小径管焊缝超声波探伤中,由于内壁是凸圆柱曲面,因此超声反射发射严重,所以二次波探伤灵敏度明显低于一次波。为了尽可能增加一次波在焊缝中的扫查面积,保证一次波声束能扫查到焊缝下部占壁厚1/4 的范围,这就要求探头有一定的移动区域。因此应尽量缩短探头前沿距离。为了减小前沿长度,一方面应减小压电晶片尺寸,另一方面还应使压电晶片在斜锲中尽量前移。这样对探头制作工艺就增加了难度,需要从透声斜锲的材料、形状和尺寸上做出合理的设计。规程中规定,前沿长度L ≤5mm。

6.探头表面波的控制

小径管专用探头由于折射角度大,如果处理不好,很容易产生表面波,而这种表面波的反射将会干扰对缺陷的判定,因此必须对表面波加以控制。

(三)试块

采用DL/T820-2002《管道焊接接头超声波检验技术规程》推荐的小径管专用试块。

小径管专用试块虽然可以用来调节检测灵敏度,但由于小径管的曲率、壁厚以及内、外壁表面的粗糙度变化等因素,造成声束散射。若仅以小径管专用试块Φ2mm 横通孔为基准来调节探伤灵敏度,将会导致定量误差大,甚至造成误判或漏检。为了对缺陷进行准确定量,保证探伤准确,应在探伤前利用灵敏度补偿试块对被探管内、外壁表面声能损失进行测定,以便对检测探伤灵敏度进行补偿。

小径管对接焊缝中,根部缺陷是比较常见而且又危险的缺陷,为了对焊缝根部的未焊透、内凹等缺陷的判断和定量,可以设计制作根部缺陷当量对比试块。

四、仪器调整

所用仪器为数字式超声波检测仪,探头为5P5×5K3,探头前沿为5mm。执行DL/T820-2002《管道焊接接头超声波检验技术规程》标准,在小径管专用试块上调整仪器,扫描速度为深度1:1 调节,选择扫查灵敏度。

五、缺陷波型分析

对于Φ60×7 的水冷壁管子对接接头,使用手工氩弧焊打底、手工焊盖面的焊接工艺,常见的焊接缺陷有:未焊透、未熔合、裂纹、夹渣和气孔等。检测时,要注意区分焊缝根部成形不良或焊缝错边以及变形波等伪缺陷。各种典型缺陷的估判方法如下:

(一)根部未焊透

小径管根部未焊透垂直于内表面,超声波探伤时,其反射类似于端角反射,因此回波较强,从焊缝两侧检测均能探出,且位于焊缝中心或靠近探头一侧,沿焊缝方向回波有一定的游动范围。

(二)未熔合

未熔合就是焊缝金属和母材没有熔合在一起,多出现在接头的坡口面上。小径管接头采用V 型坡口,所以检测时,由于坡口面的角度的关系,用一次波很难检测探测到,一般用二次波容易检出,其位置在焊缝中心靠近探头一侧。

(三)夹渣和气孔(圆形)

可能出现在焊缝的任何位置,一般信号较弱,两侧检测均能发现。

(四)裂纹

裂纹的判断比较复杂,要结合缺陷波型,焊接材料,人为经验等综合判定。

六、小径管超声波检测技术应用的启发

一条压力管道从参数确定到投入正常使用,要通过设计、选材、制造、现场组装(监造)、焊接、加工结构、检验检测、维护修理、改造、监督、使用管理及运行状况等上述诸多环节及相关部门的各类工程技术人员的共同努力才能实现。特种设备压力管道超声波检验检测(专用工艺方法和技术应用)本身不是压力管道安全质量的形成、变化过程,而是对这种形成、变化过程或对其现状、发展趋势的检查、诊断、判断和有效控制。众所周知,压力管道产品的安全使用不但取决于合理的设计结构、选材、制造和正确的使用管理,更主要的是要保证制造焊接质量优良。由于小径管在生产工艺装置中的广泛使用,其焊接质量关系到整个装置特种设备压力容器、压力管道的安全经济运行。对其焊接质量的内部检验检测主要依据《承压设备无损检测》NB/T47013.3-2015,其超声波检测专用工艺方法及技术应用不能全复盖和满足小径管实际工作检验检测需求。从本化工、化肥行业实际出发,故结合电力行业(系统特点)引入规程,DL/T820-2002《管道焊接接头超声波检验技术规程》和《火力发电厂焊接接头相控阵超声检测技术规程》DL/T1718-2017,是我们所要借签深入探讨和研究的问题。

中盐安徽红四方股份有限公司生产中心压力容器监测站,在热电、合成氨、乙二醇装置安装制造、现场组装(监造)、焊接监督检查、改造、维护修理、检验检测、使用管理等过程中对小径管焊接质量的超声波检测抽查,就采用了上述小径管超声波检测专用工艺方法的技术应用,该工艺是确保焊接质量的重要手段。

七、结论

随着数字式超声波检测仪和高性能超声波探头的开发和研发,对缺陷的定位和定量愈加准确。使得对小径管的超声波检测从试验摸索走向技术成熟的应用过程,而且相比较射线检测众多的优点,由于超声波检测小径管发展迅速,如果再结合人工模拟缺陷试块,对缺陷的判定会更加准确。目前企业正在进行在用重要工业管道缺陷返修工作,通过产学研合作开展相悾阵检测技术课题研究,通过小径管的超声波检测技术应用筛选,把已检出判定存在隐患的缺陷问题,同相悾阵检测技术结合分析,可以做到万无一失,小径管超声波检测专用工艺方法的技术应用得到验证,可以确保特种设备在用压力管道焊接质量及安全经济稳定运行。解决了安装和生产过程中改造修理的检测技术难题与问题,并取得明显经济效益和社会效益。更主要的是消除了安全生产隐患,确保了设备压力管道能安全经济运行,同时也为中盐安徽红四方股份有限公司经济持续稳定发展起到了很好的创新和借签作用。