水电站机组制动供气系统设备的优化研究

钱 瑭,严 丽,陈顺义,舒崚峰,何中伟

(中国电建集团华东勘测设计研究院有限公司,杭州 311122)

0 引 言

水电站机组通常采用压缩空气作为强迫制动的能源来推动制动闸,制动用气一般要求气压为0.5~0.8 MPa,属于厂内低压压缩空气系统。气制动系统,是由空气压缩装置(空压机及附属设备)、储气罐、管道、制动闸和测量控制元件等几部分组成。制动供气设备主要包括低压空压机和储气罐。由于采用了机械制动,机组的停机时间大为缩短,对多数机组都不超过2~4 min,只有某些转动惯量较大的大型机组,停机时间达5~6 min。

一个好的制动供气系统对于水电站来说是非常重要的。然而,我国水电站设计人员在进行制动供气系统的设计时,通常采用流量法来计算机组一次制动耗气量,按照此方法计算得出的储气罐容积和空压机容量和实际需要偏差太大,导致很多电站空压机启动频繁,这不但加速了空压机等设备的老化,还造成了设备的积压浪费,因此选型不够经济合理。

该文从一次制动耗气量入手,采用调查问卷的方式对我国境内已投产运行的常规电站和抽水蓄能电站的一次制动用气、制动供气设备配置和使用等情况进行了调查统计。通过对数据的统计归纳和分析,该文提出机组一次制动耗气量应采用体积法计算,并给出了耗气量随机组单机容量的变化范围。文章优化了储气罐容积和空压机排气量的计算公式,总结出两者之间的合理匹配关系。针对大中型抽蓄电站,该文总结并推荐了一次制动耗气量值,结合算例分析,验证了新公式的科学性和实用性,该研究成果为水电站制动供气系统的设计选型提供了新的思路。

1 一次制动耗气量计算及改进

1.1 采用连续供气方式计算一次制动耗气量

我国设计人员在进行制动供气系统的设备选型时,多采用《水电站机电设计手册》(水利电力出版社,1983年出版)上的计算公式,目前该手册是我国水电站水力机械专业设计人员必备的工具书,书中给出了设计所需要的常用计算数据、图表和曲线,并列举了大量工程实例和部分计算,可供查阅或参考。机组一次制动所需的总空气量描述如下:

(1)

式中:Qz为机组一次制动所需的总空气量(自由空气);qz为在工作压力下,制动过程耗气流量;tz为制动时间;Pz为制动气压;Pa为大气压力。

1.2 存在的问题

公式(1)中的qz为制动过程耗气流量。也就是说,式(1)是按断续供气方式计算制动用气量的。而在我国绝大部分电站的实际运行中,都不需要连续给气,而是采用一次供气制动方式,即转速下降到制动转速时,电磁阀动作(或人工开阀),一次给气制动,在整个制动过程中不排气(一般不漏气,除非有管道或设备损坏漏气),直到停机后,电磁阀复位(或人工关阀)才排气。一次制动时,制动闸内气压(表压力)由零升至制动气压的时间是很短的,约1~15 s,只有在这段制动时间内有空气流量,其他时间仅有极少的漏气流量。因此式(1)中的qz和tz均与我国目前的实际使用情况不符。

分析原来采用连续供气的原因可能是以前制动闸制造工艺水平低,生产、管理水平跟不上,所以漏气量大,导致制动用气量也很大,所以机组厂家一般会提供制动用气流量 ;如今随着生产水平和制造工艺的提高,管路、制动闸密封性很好,几乎没有漏气,故流量法已不再适用,而应采用容积法。

1.3 采用体积法计算一次制动耗气量

根据这次研究的内容,华东勘测设计研究院有限公司机电院水机室专门编制了《水电站发电机制动气量调查表》,对我国在运行电站的一次制动用气量、供气设备配置等情况进行了调查统计与分析,调查范围包括常规电站和抽水蓄能电站。

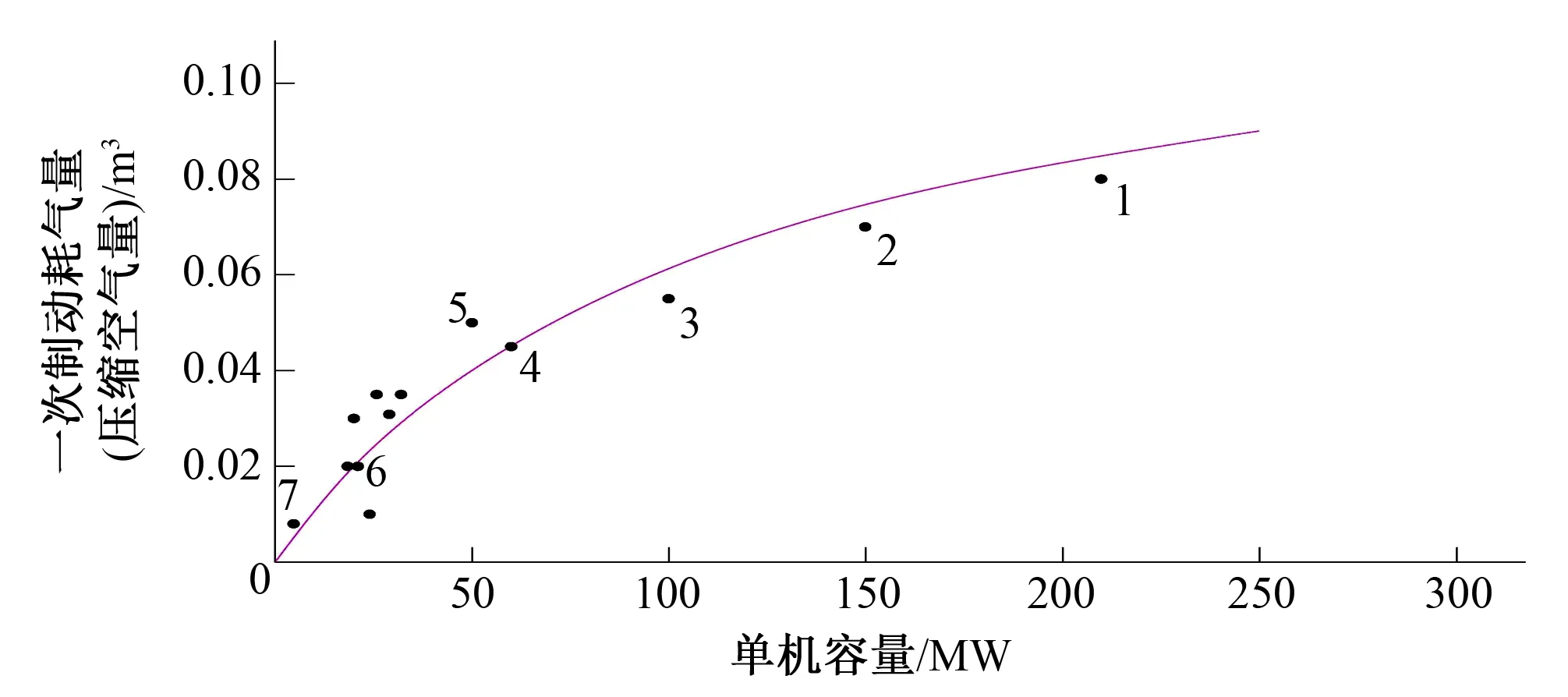

从收集到的40多个电站的统计规律来看,一次制动气量的总体趋势是随着单机容量的增加而增加;而对于单机容量相同的机组,因机组形式不同,耗气量也有所不同:轴流转桨机组因其转速低、机组尺寸大,转动力矩也更大,因为所需的制动器也比同等规模的其他机组要多,这就导致一次制动气量也必然大于其他机组;抽蓄机组因其转速高,机组尺寸小,制动耗气量相比之下也略少,故有必要将常规和抽蓄机组以及机组形式分开来考虑和找出规律,以便于在电站前期设计阶段,当缺少主机厂资料的时候可参考使用。

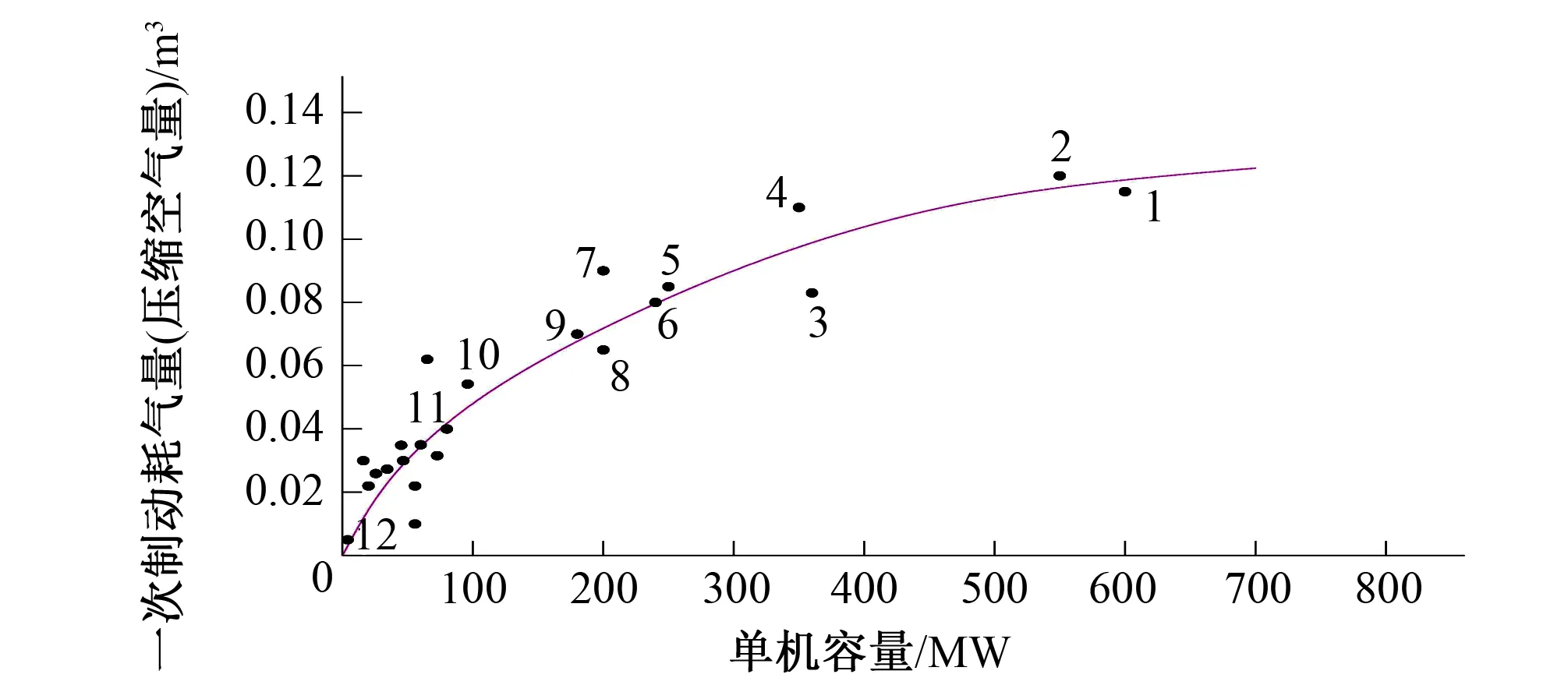

通过对统计数据的分析和研究,绘制图1和图2,曲线给出了混流和转桨式机组一次制动耗气量QT(压缩空气)与单机容量的关系。例如,对于常规混流机组,单机容量小于5 MW的小型电站,建议一次制动耗气量取0.005~0.008 m3(以下皆指压缩空气量);单机容量5~100 MW的中型电站,一次制动耗气量可取0.008~0.05 m3;单机容量100~500 MW的大中型电站,一次制动耗气量宜取0.05~0.11 m3;单机容量超过500 MW的大型电站,一次制动耗气量取0.11~0.13 m3。当得到主机厂提供的具体制动耗气量时,按机组实际设计的气量来计算。

1-锦屏二级;2-二滩;3-龙开口;4-景洪;5-三板溪;6-五强溪;7-索风营;8-安康;9-万家寨;10-新安江;11-碗米坡;12-北溪二级 图1 混流式机组一次制动耗气量与 单机容量的统计关系曲线Fig.1 The statistical relationship curve between one brake air consumption and single-unit capacity for Francis unit

1-水口;2-尤溪街面;3-龙口;4-富春江;5-挂治;6-高唐;7-小溪滩 图2 轴流和贯流机组一次制动耗气量与 单机容量的统计关系曲线Fig.2 The statistical relationship curve between one brake air consumption and single-unit capacity for Kaplan and tubular unit

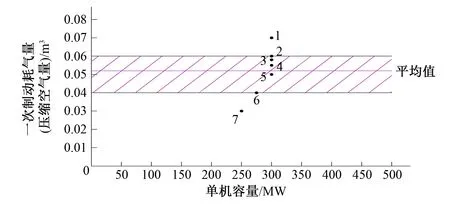

对于抽蓄电站,由于该文统计的装机容量都在250~300 MW之间,它们大部分是最近几年新建的,代表最新的技术水平,在没有厂家资料的情况下,一次制动压缩气量建议取0.04~0.06 m3,具体见图3。

1-仙游;2-天荒坪;3-黑麋峰;4-桐柏;5-洪屏;6-泰安;7-宜兴 图3 抽蓄机组一次制动耗气量的推荐区间 (单机容量250~300 MW)Fig.3 The recommended interval of one brake air consumption for storage unit(single-unit capacity 250~300 MW)

一次制动用气量可按下式计算:

(2)

式中:Qz为机组一次制动所需的总空气量(自由空气);QT为机组一次制动所需的总空气量(压缩空气),初步设计时可按图1、图2及图3读取;Pz为制动气压;Pa为大气压力。

2 储气罐容积和空压机排气量计算公式优化

2.1 现有公式

《水电站机电设计手册》中关于储气罐容积和空压机排气量的计算公式如下:

(3)

式中:Vg为储气罐容积;Qz为一台机组一次制动所需的总空气量(自由空气);Z为同时制动的机组台数,与电气主接线方式有关;ΔPz为制动前后允许的压力差;Pa为大气压力。

(4)

式中:Qk为空压机生产率;ΔT为储气罐恢复气压时间;Z为同时制动的机组台数。

2.2 存在的问题

公式(3)和(4)是基于连续供气来计算一次制动耗气量的,前文已经阐述连续供气与目前的实际使用情况不符,也即是说,用连续供气方式用于我国一次供气制动计算,其选定的储气罐、空压机等设备尺寸和容量过大,常常会造成积压和浪费,厂内布置困难。同时,空压机容量如果选择偏大,会造成启停频繁、空压机寿命减短等问题。根据统计资料,有些电站空压机平均启动7~8 次/d以上,这不仅造成了很大的噪音污染,而且加速了空压机和自动化元件的老化,由于空压机频繁启动,时间又短,一些空压机在运行一段时间后出现了油乳化现象,大大降低了空压机的寿命。

所谓乳化,是由于表面活性剂的作用,使本来不能混合到一起的两种液体能够混到一起的现象称为乳化现象。空压机润滑油乳化是个相当复杂的过程,一般有三个原因引起:① 空压机润滑油容积、温度、湿度、运转率;② 环境空气潮湿,吸入的空气水分过大;③压缩机活塞的活塞环的间隙过大。

和制动供气系统相关的是运行时间问题(运转率),空压机是为长时间运转设计的,空压机运转时间如果太短,如1~2 min,由于时间短,油液温度太低,所有吸入的水分全部进入空压机润滑油,而造成空压机油液乳化,主要是因为空压机的压缩空气窜入曲轴箱所造成,其成因一般是:机组运行温度低会使机组内的水蒸气无法蒸发排出机组。油乳化会对空压机内壁造成腐蚀。

因此,设计需考虑合理的运行时间,研究出储气罐容积和空压机排气量之间合理的匹配关系,以便很好的解决空压机启停频繁、油乳化等一系列问题。

2.3 公式改进

2.3.1 储气罐公式改进

根据空压机制造厂推荐,螺杆式空压机一次运行时间不宜低于10~15 min,以保证螺杆式空压机较高的利用率,防止液态水在压缩机内部产生。考虑到空压机预热排除水汽的需要,储气罐恢复补气时间采用15~20 min为宜。因此储气罐实际充气时间变长,储气罐容积需要适当放大,这里引入一个安全系数K(K>1),用来表示储气罐容积放大因子。优化后的储气罐容积计算公式见下:

(5)

式中:Vg为储气罐容积;K为安全系数,一般取1.5~2.0,和机组台数有关,机组台数越多取得越大;Qz为一台机组一次制动所需的总空气量(自由空气);Z为同时制动的机组台数,与电站电气主接线有关,或考虑压力钢管所接机组台数(即考虑一管多机的布置);ΔP为制动前后允许的压力差,一般取0.1~0.15 MPa;Pa为大气压力。

计算得出Vg后,参照储气罐的标准容积系列确定储气罐容积。制动储气罐最好设置为两个,以便于清扫维护或检修用气,选同样大小的气罐。建议对多机组的大中型电站,每个气罐的容积为Vg/2(如Vg≥4 m3);对于机组台数较少的中小型电站,每个气罐的容积为Vg(如Vg<4 m3)。当检修吹扫用气和制动合用空压机时,建议选2个相同容积的气罐。

2.3.2 空压机公式改进

由于一次制动的实际耗气量很少,再用旧的公式计算空压机排气量,必然数值非常小,所以公式 (4)不再适用;并且考虑到一次充气时间不至于过长,我们建议根据已选定的储气罐容积大小通过合理的运行时间的要求来反推算空压机排气量,以便和储气罐更好地匹配。制动空压机排气量可按以下公式计算:

(6)

式中:Qzk为单台制动空压机排气量;N为制动储气罐台数(包括吹扫用气气罐和与该空压机相连的其他用户的气罐),一般设置为两台;Vg为制动储气罐容积;Pa为大气压力;ΔP为制动前后允许的压力差,一般取ΔP=0.1~0.15 MPa;Kl为漏气系数,这里可以取Kl=1.2~1.4;ΔT为空压机一次充气时间,初次计算时取ΔT=10~15 min。

Kh为空压机排气量海拔修正系数,取值详见表1。

表1 海拔高度对空压机生产率修正系数表Tab.1 Altitude correction coefficient table for air compressor productivity

如电站有调相压水和吹扫需要,可合并综合考虑选型;如没有调相压水,则机组制动用气是一个单独的供气系统,应设两台空气压缩机,一台工作,一台备用。

当检修维护的风动工具用气量大大多于制动用气时,建议将检修用储气罐和空压机与制动储气罐以及空压机分开设置,即在选型计算时将检修吹扫用气设备单独考虑。

3 算例分析

为便于对研究成果的理解和应用,现举例说明,选混流、轴流机和抽蓄机组各一作为算例。

3.1 混流式机组

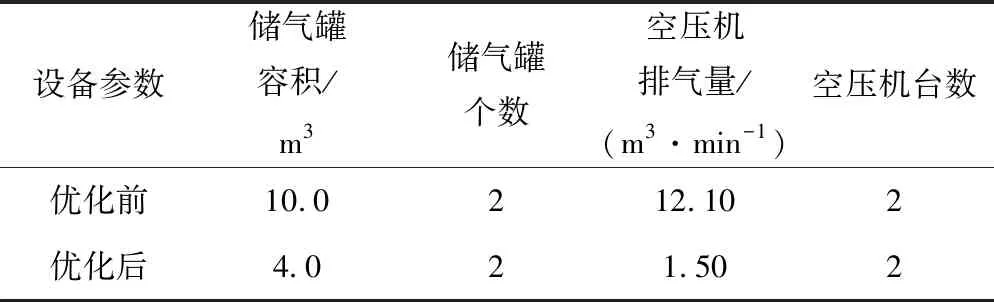

A水电站位于浙江省,投入运行年份为1960年代,机组台数为9台,后经扩容改造,单机容量增至90~95 MW,机组形式为立轴混流式。电站目前配置两只10.0 m3的制动储气罐、两台排气量为12.1 m3/min的制动空压机。

该水电站为常规中型水电站,一次制动气量QT可按照图1混流式机组一次制动耗气量与单机容量的统计关系曲线上读取,得到QT=0.05 m3。制动气压取0.7 MPa,大气压为0.1 MPa,换算成自由空气量QZ=0.05×7=0.35 m3。供气方式考虑9台机组同时制动的极限情况,即同时制动机组台数Z=9;安全系数K取2,制动前后允许的压力差ΔP取0.1 MPa。代入公式(5)中,计算得出储气罐容积Vg=6.3 m3,储气罐个数选两个,Vg/2=3.15 m3,对照储气罐标准容积系列,可选两个容积为4.0 m3的制动储气罐。

由于该电站年代较久远,设备可靠性比不上最近几年投产的新电站,因此漏气系数Kl可取1.4。电站所处东南平原地区,空压机海拔修正系数Kh=1.00,空压机一次充气时间ΔT暂取10 min,代入公式(6)中,计算得出空压机排气量Qzk=1.12 m3/min,考虑留有一定裕量并参考空压机厂家样本,可选择2台排气量为1.5 m3/min的制动空压机。选型结果见表2。

表2 A水电站选型结果Tab.2 Selection results for A power plant

综上所述,按照目前一次制动的实际耗气量,A水电站选用两只4.0 m3的制动储气罐、两台1.5 m3/min的制动空压机便能满足要求。

3.2 轴流转桨式机组

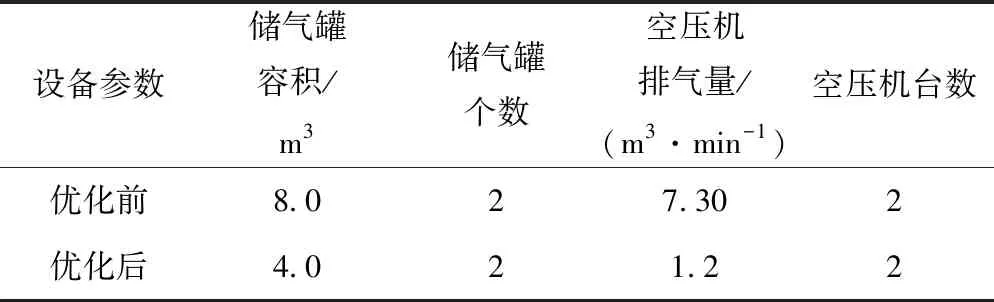

B水电站位于福建省境内,投入运行年份为20世纪90年代,电站共安装7台单机容量为200 MW的轴流转桨式水轮机。电站目前配置两只8.0 m3的制动储气罐、两台排气量为7.3 m3/min的制动空压机。

该水电站为常规大中型水电站,一次制动气量QT已有现成厂家资料为0.08 m3,制动气压取0.7 MPa,大气压为0.1 MPa,换算成自由空气量Qz=0.08×7=0.56 m3。供气方式考虑7台机组同时制动的极限情况,即同时制动机组台数Z=7;安全系数K取1.8,制动前后允许的压力差ΔP取0.1 MPa。代入公式(5)中,计算得出储气罐容积Vg=7.056 m3,储气罐个数选两个,Vg/2=3.528 m3,对照储气罐标准容积系列,可选两个容积为4.0 m3的制动储气罐。

B水电站投产年份距今20年左右,漏气系数Kl可比A水电站稍小些,因此Kl可取1.2。B电站所处福建平原地区,空压机海拔修正系数Kh=1.00,空压机一次充气时间ΔT暂取10 min,代入公式(6)中,计算得出空压机排气量Qzk=0.96 m3/min,参考空压机厂家样本,选择2台排气量为1.2 m3/min的制动空压机。

由表3可见,采用新公式计算后,B水电站选用两只4.0 m3的制动储气罐、两台1.2 m3/min的制动空压机便能满足制动系统要求,能大大减少设备投资成本。

表3 B水电站选型结果Tab.3 Selection results for B power plant

3.3 抽水蓄能机组

C抽水蓄能电站位于江苏省,投入运行年份为2008年,地下厂房内装设4台单机容量为250 MW的立轴混流可逆式机组。电站目前配置两只2.0 m3的制动储气罐、两台排气量为2.50 m3/min的制动空压机。

根据图3抽蓄机组一次制动耗气量的推荐区间,取一次制动耗气量QT=0.05 m3,换算成自由空气量Qz=0.05×7=0.35 m3。同时制动机组台数 取4台;安全系数K取1.6,制动前后允许的压力差ΔP取0.1 MPa。代入公式(5)中,计算得出储气罐容积Vg=2.24 m3,对照储气罐标准容积系列圆整后得储气罐容积Vg=3.0 m3,考虑到检修吹扫用气和制动合用储气罐,因此可选两个容积为3.0 m3的制动储气罐。

C抽水蓄能电站投运刚满十年,年代较新,管路密封性都很好,基本没有漏气,因此漏气系数Kl取1.0。电站海拔高程和海平面接近,空压机海拔修正系数Kh=1.00,空压机一次充气时间ΔT暂取10 min,代入公式(6)中,计算得出空压机排气量Qzk=0.6 m3/min,考虑留有一定裕量并参考空压机厂家样本,可选择2台排气量为0.8 m3/min的制动空压机,选型结果见表4。

表4 C抽蓄电站选型结果Tab.4 Selection results for C pumped storage power plant

由以上计算结果得知,新公式计算得出的储气罐容积比原先略有增大,但是空压机排气量减小很多。通过对电站运行人员的回访得知,由于原先制动空压机排气量容量偏大,空压机启停频繁,一天中多达7~8次,空压机和自动化元件老化较快,并且产生了油乳化现象。采用新公式后可将空压机一次充气时间增长,使得储气罐和空压机的匹配更加合理,进而能够有效避免油乳化现象。在设备投资成本基本不变的前提下,可将设备使用寿命大大延长。

4 结 语

该文着重研究水电站制动供气设备的合理选型。通过对统计数据的分析和反复研究对比,以及在调研过程中了解到的设备运行情况,提出了一种适用于国内水电站制动气系统设备选型的公式和设计依据,结合实际案例进行分析,对新公式加以验证。该文得出以下几点结论。

(1) 提出一次制动耗气量应采用体积法的观点,并给出了耗气量随机组单机容量的变化范围。

(2) 研究出贮气罐容积和空压机排气量新的计算公式,总结出空压机排气量和贮气罐容积的合理匹配关系,以解决空压机在使用过程的一系列问题。

(3) 结合算例分析,利用新公式进行电站的选型设计,加深对设备选型的认识,也验证了新公式的可行性和有效性。

然而,在该文研究过程中,受到基础资料和时间等因素的限制,部分研究内容仍然存在继续深化研究的必要和空间:

(1) 统计的电站样本有一定的地域局限性和不完全性,特别是抽水蓄能电站,样本数据还不充足,这将在后续研究中进一步充实和细化。

(2) 一次制动耗气量,希望能提出一个具体的计算公式(如和机组容量、额定转速、制动时间等参数之间的对应关系),以便得到更加精确的数值;此外,电气制动的投入对制动气量有何具体的影响?该文的研究尚不完善。

(3)同时制动机组台数 ,该文的算例都是取电站机组总台数,而在实际设计当中,需根据电站电气主接线布置情况,或考虑压力钢管所接机组台数(一管三机、一管两机等),来确定该值。因此计算得出的储气罐容积和空压机排气量可能会更小。

(4)在后续研究中可以将新公式运用到项目改造上去,通过改造效果进一步验证该文的研究成果。

□