液位检测及控制系统故障现象诊断、分析及处理

吴国良

(上海石油化工股份有限公司,上海 200540)

1 液位仪表低报警信号故障和分析

1.1 故障现象

操作人员反映安装在纯水罐上部的1台液位检测仪表LICA-701T发出了低报警信号,经查液位仪表本身无故障,且该罐的实际液位并不低。

1.2 现象分析

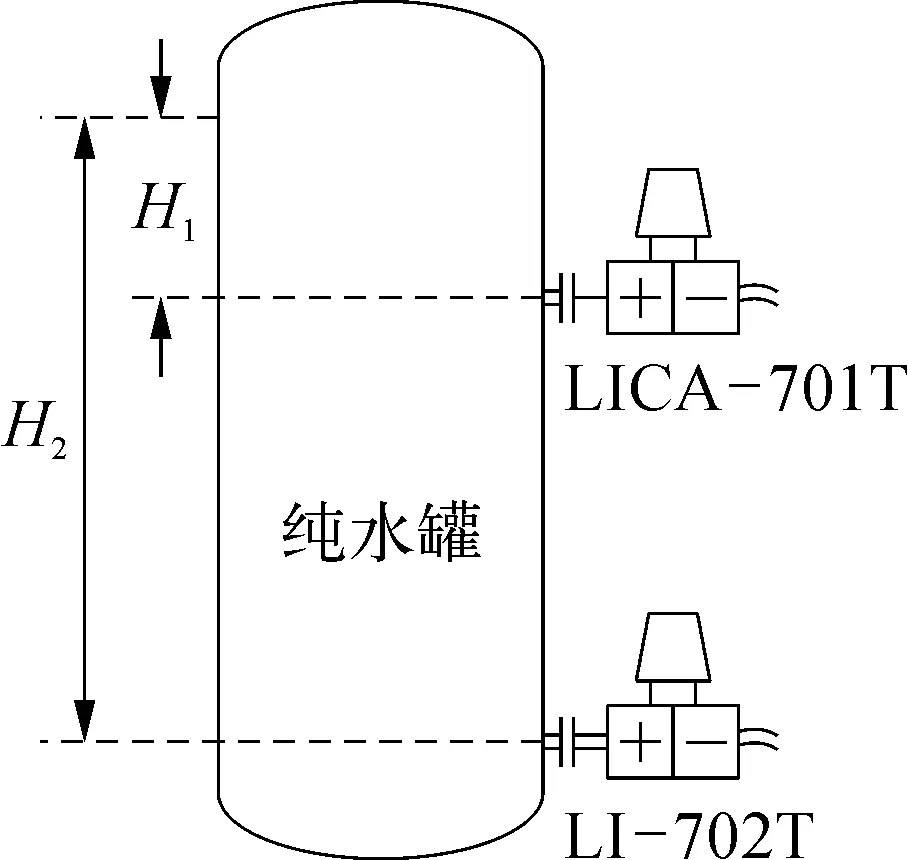

纯水罐上安装了2台液位检测仪表,1台液位表LICA-701T安装在罐上部,负责液位控制和报警,测量范围是H1。另一台液位指示表L1-702T安装在罐底部,负责整个罐的液位指示,该仪表的测量范围为H2,2台液位检测仪表安装位置如图1所示。

图1 2台液位检测仪表安装位置示意

操作室仪表盘上的液位低报警信号是由安装在罐上部的LICA-701T发出,它只能说明罐液位已处于罐上部区域液位仪表测量范围H1的低限,而整个罐的液位仍很高。

还有其他几个罐也有类似情况。当出现液位仪表低报警时,首先应弄清发生低报警信号的那台仪表的测量范围,低报警液位对应罐的高度范围。

此外,从设计意图来看,LICA-701A是监视和控制液位的。它发出报警,只是说明上部液位处于控制范围的下限。如L1-702T低报警,那说明罐的液位已处于下限,有断水的危险,必须采取紧急措施。

2 安装在不同高度及具有不同量程范围的2台液位仪表的指示值比较

2.1 故障现象

V724罐上部和下部各安装了1台液位仪表,2台仪表在DCS上显示不同的液位值,操作人员无法判断哪1台表的指示正确。

2.2 现象分析

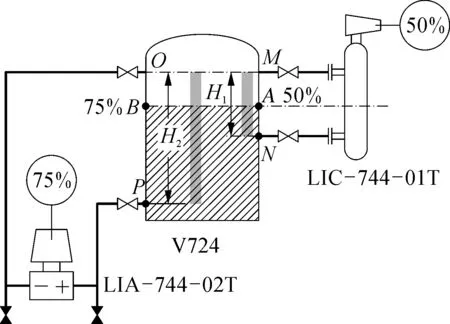

V724罐上部装有液位仪表LIC-744-01T,用以控制液位,量程范围较小,该仪表对液位变化比较灵敏,适用于液位控制。罐下部装有液位仪表LIA-744-02T,量程范围较大,用作整个罐的液位指示和报警。

由于2台液位仪表的安装位置不同,测量范围不等,因此对应同一实际液位高度,它们的液位指示值不同。2台液位检测仪表安装位置如图2所示。

图2 2台液位检测仪表安装位置示意

要比较2台液位仪表的指示值,首先应根据某1台液位仪表的指示值来确定实际液位的物理位置。然后再根据实际液位的物理位置来计算另1台液位仪表的指示值。

例如,LIC-744-01T指示值为50%,那么这时罐底部液位仪表的指示值应为多少才是正确呢?

由图2可见,LIC-744-01T的测量范围在M和N二点之间,即2台出口阀中心线之间的距离H1。假如液位仪表指示值是50%,这就表示实际液位在M和N二点的中间,即A点位置。LIA-744-02T的测量范围在O和P二点之间,量程为H2。将A点高度水平移至B点处,然后计算液位高度HBP占总量程高度HOP的百分比,即,n=HBP/HOP×100%。该式算得的百分值就是LIA-744-02T的指示值。

如图2所示,如果B点在OP之间的75%处,则LIA-744-02T的指示值应该是75%。如2台液位仪表都正常,则它们的指示应该是对应的。如果罐上装有玻璃板液位计,可以直接确定罐内实际液位高度,再根据上述计算方法,分别算出2台液位仪表各自的指示值。

3 锅炉给水除氧器液位进水控制阀控制失效

3.1 故障现象

锅炉给水除氧器在低负荷生产时,除氧器的液位控制波动较大,进水控制阀难以控制。

3.2 现象分析

控制阀的口径是根据最大负荷流量来设计的。由于开工初期,用水量少,所以除氧器负荷较低,大约只有30 t/h,正常负荷为130~140 t/h。因该控制阀的开度很小,且流量特性呈线性,所以控制阀开度稍有变化,就引起流量较大变化,液位就难以控制,使系统不稳定。

3.3 处理方法

因控制阀的口径大,开车时小流量调节有困难,可暂将控制阀前的1台工艺切断阀开度减小,降低控制阀压差,流量随阀开度变化减小,使系统较易控制。随着负荷量增大,再将工艺切断阀开大,否则会使液位调节系统的控制特性变差。

4 液位控制阀全开时罐内液体不能排出

4.1 故障现象

蒸汽冷凝液闪蒸罐内的液位升高,液位控制阀LIC-734V已全开的情况下,罐内液体仍排不出去。

4.2 故障分析

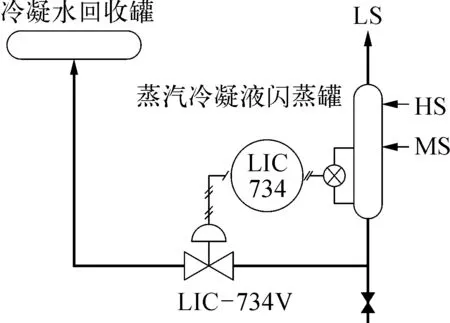

蒸汽冷凝液闪蒸罐接受高压冷凝水HS和中压冷凝水MS,经减压闪蒸而产生低压蒸汽LS。罐内冷凝液是依靠低压蒸汽压力通过LIC-734V送到位于蒸汽冷凝液闪蒸罐上方的冷凝水回收罐中去,如图3所示。当装置未全面开工,高压冷凝水还没有,中压冷凝水量较少,使蒸汽冷凝液闪蒸罐内无法形成足够的低压蒸汽压力,罐内冷凝液不能被压送到位于上方的冷凝水回收罐,只能通过罐底的排污阀就地排放。

图3 冷凝水回收示意

4.3 处理方法

随高压、中压冷凝水增多后,低压蒸汽量增多,罐内压力升高,则液位控制恢复正常。

该现象不要轻易判断为液位控制阀堵或阀芯脱落等故障,应对控制对象的工艺状况了解清楚,才能正确分析该现象的原因。

5 锅筒液位计在未进水时液位指示波动大

5.1 故障现象

操作员反映中压锅炉锅筒内尚未进水,但是锅筒液位计的液位指示波动很大。

5.2 现象分析

锅炉锅筒内虽然尚未进水,但锅筒液位的差压变送器的导压管内已灌满了隔离液,导压管的保温蒸汽也开得很大。由于锅筒内无压力,导压管内的隔离液很容易在伴热蒸汽的作用下沸腾蒸发,引起导压管内隔离液位波动。由于正负2根导压管内液位波动情况不一样,这给差压变送器产生了1个附加差压变化,另外,隔离液被蒸发,也会造成附加压差变化,使液位指示波动,

5.3 处理方法

关掉伴热蒸汽或减小蒸汽量输送量,不让隔离液沸腾,液位指示则会稳定。

6 负压容器的差压液位计指示易受伴热蒸汽影响

6.1 故障现象

当打开伴热蒸汽以后透平驱动机复水器的液位计液位指示产生波动,造成系统控制不稳。

6.2 现象分析

因为复水器处于负压工作状态,水在负压下沸点低于100 ℃,所以差压式液位计导压管内隔离液在伴热蒸汽热量作用下,比正压工况下更容易产生沸腾和蒸发,造成隔离液位波动。又因为液位差压变送器的测量范围较小,隔离液位的波动对差压变送器信号输出影响很大,使液位指示不稳定。

6.3 处理方法

减小伴热蒸汽量,以免导压管内隔离液受热沸腾,液位显示就趋于稳定。

7 钢带式液位计机械指针卡住无法转动

7.1 故障现象

加氢汽油罐使用钢带式液位计测量液位。经常出现罐的液位在上升,而现场钟表式指示机构的指针却不同步转动。

7.2 现象分析

该液位计的工作原理是当液位上升,浮球升高,钢带放松时,表内弹簧盘带动钢带盘转动,收紧钢带。钢带的转动同时带动了指针及梅花轮的转动,然后再带动气动转换器工作。造成机械指针不能转动的原因一般有3个:

1)因罐内有加氢汽油,汽油的升华物粘附在钢带及转盘上,使摩擦力增加,造成钢带盘不易转动。

2)当钢带和钢带盘卡住时,一般可以转动表外部的拨动弹簧旋钮,使弹簧触动钢带盘作小角度转动,帮助克服摩擦力。但有时弹簧失灵,不能恢复原位,反而顶住了钢带盘,使钢带盘不能转动。

3)钢带盘与气动转换器是靠销子插入梅花轮凹口处而联接起来的。由于装配不好,销子没有插入梅花轮的凹口处,而是顶在梅花轮上,造成钢带盘和梅花轮都不能转动。

7.3 处理方法

一般机械指针不能转动是由于钢带盘卡住所引起,因此只需转动几下装在表体外面的拨动弹簧旋钮,使里面的拨动弹簧触动钢带盘使之活动,即能恢复指示。如果还是不能解决问题,则应拆开表体检查,拨动弹簧位置是否正常,销子与梅花轮的装配是否正确等。此外,为防止加氢汽油升华物粘附在表体内,也可以在表内灌油,这样可起到润滑作用。但油不能灌得太满,否则会溢流到气动转换器中去。

8 伴热蒸汽系统失灵对差压式液位计测量液位的影响

8.1 故障现象

脱甲烷塔的塔底液面指示突然下降到零。经检查差压变送器并无故障。

8.2 现象分析

经检查,该故障为导压管强制气化用伴热蒸汽系统失灵所造成。下面用数学推导方法解释造成液位指示下降的原因。

脱甲烷塔的塔底液位测量用的差压变送器安装在高位,高于导压管气相引出口。正压侧导压管用伴热蒸汽进行强制气化,导压管内的介质受热蒸发气化,这样导压管内没有液体介质,无需对变送器进行零点迁移操作。

设正压侧导压管引出口法兰处的压力为pA,如图4所示。

图4 蒸汽伴热管线示意

则得:

pA=p0+Hγ

(1)

式中:p0——塔的静压力;H——塔底液位高度;γ——介质重度。因正压侧导压管内充满蒸发了的介质气体,没有介质液柱压差,所以差压变送器正压室的压力p+=pA。又差压变送器负压室压力p-=p0,所以作用在差压变送器上的压差值为

Δp=p+-p-=pA-p0=p0+Hγ-p0=Hγ

(2)

由式(2)可见,差压变送器的输入差压Δp与H成正比。

当强制气化的伴热蒸汽系统失灵时,正压侧导压管内气体大部分冷凝成液体,压力下降。因塔的静压力较高,塔底介质被压入正压侧导压管内,使导压管内的介质液位上升,如图4所示。导压管上部未被冷凝的气体被压缩,设该处的压力为p′+。这样塔底正压侧导压管引出口法兰处的压力pA为

pA=p0+Hγ(塔一侧)

又

pA=p′++hγ(正压侧导压管)

(3)

式中:h——导压管内液柱高度。

将式(3)中两式合并为

p0+Hγ=p′++hγ

p′+=p0+Hγ-hγ=p0+γ(H-h)

(4)

作用在差压变送器上的压差值为

Δp=p′+-p-=p0+γ(H-h)-p0Δp=γ(H-h)

(5)

结论如下:

1)如果环境温度很低,正压侧导压管内介质气体在伴热蒸气失灵之后大部分被冷凝成液体,则导压管内的液柱必定被变得很高,即h>H,由式(5)可知,此时Δp<0,因此差压变送器输出为零,即液位指示降到零,本例属于该情况。

2)如果发生局部伴热蒸汽管外保温不良,则冷凝液积聚在导压管的下部,即h

8.3 处理方法

查得伴热蒸汽系统失灵的原因是疏水器损坏,疏水器修复后,液位指示即可正常。因此类似该测量系统,必须加强伴热蒸汽系统的检查。

9 玻璃板液位计上部漏气对液位指示的影响

9.1 故障现象

加氢汽油装置脱C5塔的塔底沉筒式液位计指示50%,而同位置的玻璃板液位计指示已满度,经查沉筒液位计零位及量程均好,玻璃液位计也没有堵塞现象。

9.2 现象分析

经检查发现玻璃板液位计顶部压力表接头处泄漏,造成玻璃板上部气相压力稍低,液柱被迫上压,使得液位满视镜,出现假液位现象,并非沉筒液位计的故障。

9.3 处理方法

压力表接头处泄漏修复后,指示正常。

当玻璃板液位计出口阀堵塞或玻璃板螺丝等部位漏气时,会造成玻璃液位计假液位指示。因此,在把它当作校对液位仪表指示的依据时,首先应通过排污、查漏等操作,确认玻璃板液位计不存在假液位现象。

10 差压式液位计出现指示不准现象

10.1 故障现象

在锅炉升温过程中锅筒液位计的指示值比玻璃液位计的指示偏高。

二是做学问要“持世而救偏”。章学诚说:“学问经世,文章垂训,如医师之药石偏枯,亦视世之寡有者而已矣。以学问文章徇世之所尚,是犹既饱而进粱肉,既暖而增狐貉也。”[4]章学诚在致钱大昕的书札中说:“惟世俗风尚,必有所偏……苟欲有所救挽,则必逆于时趋。”[5]他看到了当时的考据学,已脱离了社会现实,所以要“逆于时趋”,而救挽学术。章学诚倡导学术研究不能趋于时俗,而应“持世救偏”,让学术风气回归中正,让学问真正为世所用。

10.2 现象分析

用差压式液位计测量液位,在计算差压变送器的量程时,锅筒内水的重度是按高温、高压运转条件γ水0=0.7来考虑的。 锅炉升温过程中,锅筒内压力和温度均未达到设计工况的值,因此水的γ水较大(γ水>γ水0)。这样同样的液位高度,对差压变送器施加的差压值就增大(即Hγ水>Hγ水0),所以液位指示偏高,与玻璃液板位计不匹配。

10.3 处理方法

一般该情况属于正常,无须调查。但如果工艺操作上希望在锅炉升温过程中能看到比较正确的液位指示,则可临时调整差压变送器的零点,使液位指示暂时对应筒内的实际液位。但随着锅筒的压力和温度上升,液位指示又会发生偏低现象,故需经常去调整零位,直到筒内介质重度值达到正常为止。

需注意装置中一般都用差压变送器和沉筒液位计来测量液位,该液位计指示受工艺介质的重度变化影响很大。在装置开车过程或工况条件发生变化时,往往与原设计值不相等,会造成液位指示不准,一般是偏高。

11 双法兰液位计的零位调整

11.1 故障现象

碱洗塔塔底液位计的零位调整后,出现液位计没有指示的现象。

11.2 现象分析

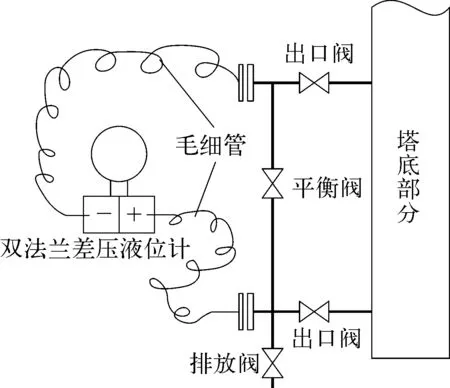

上述故障产生的原因是仪表工怀疑液位计指示不准,需要调整差压变送器的零位,如图5所示,因此把一般差压变送器调整零位时的操作方法用于双法兰差压变送器中去。

图5 平衡阀零位调整示意

如图5所示,关闭上、下出口阀,打开中间平衡阀后,认为差压变送器两边的压力已相等,然而发现双法兰差压变送器指示并没有回零,就将差压变送器做调零点处理,使液位指示为零。实际上平衡管内有介质存在,使差压变送器有输出信号,如强制调零,那仪表零点就会偏低很多,造成开表后液位无指示。会造成当液位高于原来的液位高度时,液位计才有指示。

11.3 处理方法

双法兰差压液位计调整零位时,必须把上、下2个出口阀关死,打开中间平衡阀,同时再把平衡管内的介质排放掉,这时上下2片法兰受压相等,方可对差压变送器调零。

12 高压锅炉锅筒上的玻璃板液位计安装要适当偏低

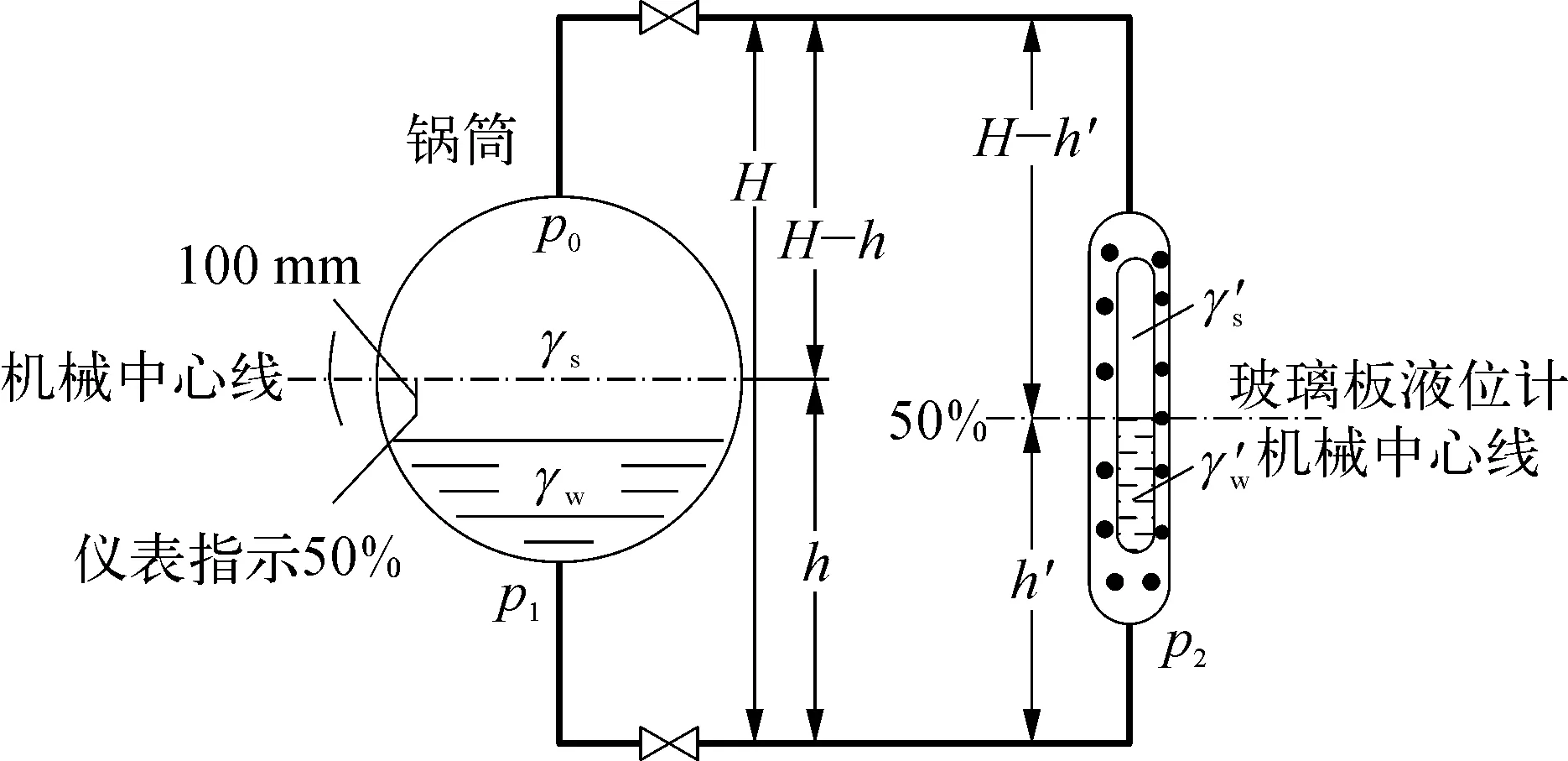

图6 高压锅炉锅筒玻璃板液位计安装位置示意

图6中:

p1=p0+γs(H-h)+γwhp2=p0+γ′s(H-h′)+γ′wh′

(6)

式中:p0——锅筒的静压力;H——锅筒内液位;h′——玻璃板液位计内液位的高度。

因为锅筒底部与玻璃板液位计底部连接,所以

p1=p2

得

p0+γs(H-h)+γwh=

p0+γ′s(H-h′)+γ′wh′

(7)

H(γ′s-γs)+h′(γ′w-γ′s)=h(γw-γs)

(8)

因为水的重度远大于蒸汽的重度,γ′w≫γ′s,γw≫γs,所以蒸汽重度可以忽略不计,γs=0,γ′s=0。式(8)简化为

h′γ′w=hγw

(9)

得

h′=hγw/γ′w

(10)

因为锅筒内水重度小于玻璃板液位计内水的重度,γw<γ′w,所以h′ 由此可见,玻璃板液位计内水位要低于锅筒内水位。 一般差压液位计导压管直接从锅筒上引出,而且能正确地指示锅筒内的实际液位,因此差压液位计的指示通常比玻璃板液位计的指示高。根据设计要求,锅筒正常控制液位(50%)应处在锅筒机械中心线下面100 mm处,并要求差压液位计的指示正好为50%。因此,为使锅筒上的玻璃板液位计指示能与差压计指示对应起来,把玻璃板液位计安装得低一些;使液位处于正常50%位置时,玻璃板内液位正好在玻璃板液位计的中心螺丝处。 C5储罐V724的差压液位计LIC-744-02T用C5介质作隔离液,并利用罐内压力把C5压送到2根导压管和差压变送器的正负压室中,这样操作简单方便。但是灌隔离液后,发现液位指示已达100%。 有些容器如锅炉的锅筒、C5储罐等,如果内部工艺介质的含量较高,不易蒸发,则可以利用这种介质作隔离液。在正常运行情况下,还可利用罐内压力把介质直接压入导压管和差压变送器内。但用该方法注入隔离液后,差压变送器就不能随意调整零位了,现以图7为例加以说明。 V724罐内储存C5介质。要用C5作为隔离液,利用容器的压力将C5压入导压管和差压变送器的正负压室中,为此,导压管上的液相出口阀V2和变送器三阀组的3个阀门V3, V4, V5应打开,气相出口阀V1关闭。介质C5从液相出口阀V2处流出,灌满导压管和差压变送器的正负压室,此时需要打开一下差压变送器正、负压室的排气堵头以便排气,最后从负压侧导管顶端的排气堵头处流出,便完成了隔离液的灌注。需注意,在正压侧导压管顶端新加装排气堵头,在注入隔离液时先打开堵头排气,然后再关闭堵头。然后把液相出口阀V2关闭。由于2个出口阀V1, V2都处于关闭状态,导压管系统已与储罐隔离。此时,因为三阀组的平衡阀V4处于打开状态,差压变送器正、负压室压力相等,各点的压力分布如图7中p1,p2,p3,p4所示。 图7 差压液位计注入介质隔离液示意 因为负压侧导压管顶部的排气堵头在灌隔离液时打开,所以p1压力为零。 差压变送器的正、负压室入口处压力p3=p2=Hγ。 正压侧导压管顶端排气堵头是关闭状态,压力p4=(H-h)γ。 然后关闭平衡阀V4,由于V1, V2仍处于关闭状态,所以变送器正、负压室的受压情况仍未变化,此时作用在差压变送器正、负压室上的压差为零。这等效于管内液位达到满罐的状态,所以液位指示为100%。因此在这种情况下,差压变送器是不能进行零位调整的。 如果事先已经考虑用C5介质作为隔离液,并计算了负迁移量作为差压变送器零位调整,则用上述方法灌好隔离液后,开启V1, V2后,液位计就能正常显示液位了。 对于图7所示例子,为使导压管灌隔离液后仍能进行差压变送器的迁移量调整,在正压侧导压管顶端加装一个新的排气堵头。在用上述方法灌好隔离液,关闭V4后,可以打开新装的排气堵头。这时差压变送器正压室的压力变为hγ,作用在差压变送器上的压差为(H-h)γ,该值正好等于差压变送器应有的负迁移量,如差压变送器输出信号不为零,说明原迁移量不是以C5隔离液的重度计算的,所以需重新调正迁移量零点。 锅炉停炉时,操作人员检查锅筒液位和给水流量串级控制系统时发现锅筒液位调节器LlC-711输出信号在0~50%内变化时,已处于串级状态的给水流量调节器FRC-711的外给定指针不随之而变化。只有当液位调节器输出信号大于50%时,流量调节器外给定指针才开始有变化,而且二者指示值也不相等,相差50%。 为减少锅炉蒸汽负荷变化对锅筒液位调节的干扰影响,在锅筒液位调节器输出与给水流量调节器的串级系统中引入了蒸汽流量作前馈信号,构成了三冲量液位调节系统,如图8所示。 由图8可知,蒸汽流量前馈信号US在三冲量运算器中与锅筒液位调节器的输出信号CL相加,而运算器输出信号UF作为给水流量调节器FRC-711的外给定信号。三冲量运算器的运算公式为 UF=(IS-1)+(UL-1)-1 (11) 由式(11)可知: 1)锅炉正常运行时,蒸汽流量与给水流量相等,达到质量平衡状态,式中代表蒸汽和给水流量的电压信号UF=US,此时UL=3 V。即锅筒液位保持恒定,UL保持在50%处。只有当蒸汽和给水流量不平衡时,液位出现波动,例如当蒸汽流量突然增加,大于给水流量时,锅筒液位下降,液位调节器是反作用设置,所以UL增大,大于50%,从而使给水流量调节器的外设定值增加,提升了给水流量,使其与蒸汽流量保持平衡,液位趋于稳定,回到50%的指示值。 2)锅炉停车时,无蒸汽产生。US=1 V,由式(11)可见,只有当UL值大于3 V时,即液位调节器输出信号大于50%时,UF才大于1 V,使流量调节器外给定指针有变化。而二者之间的指示值也不相等,约相差50%。所以液位调节器输出信号在0~50%(1~3 V)内变化时,UF不会大于1 V,给水流量调节器的外给定指针也不会随之变化。这并非是三冲量运算器有故障,而是运算公式决定的。 图8 三冲量液位调节系统示意 在锅炉开工过程中往往出现主蒸汽压力和锅筒液位持续振荡现象,而且二者之间互相影响也较大。 锅炉的主蒸汽压力波动会影响到锅筒液位的波动,反过来锅筒液位的波动又对主蒸汽压力产生较大影响,使2套系统都难以稳定下来。 主蒸汽压力控制方案是主蒸汽压力和燃料油流量串级控制,再加上主蒸汽流量的前馈控制。在蒸汽负荷稳定时,燃料油流量主要是根据主蒸汽压力调节器输出来调节的,如果锅筒液位调节器参数整定不好,液位产生较大波动,这会造成锅炉给水流量的波动,锅筒内进水不稳定,打破了与主蒸汽之间的热量和质量平衡,给主蒸汽压力控制系统带来干扰。所以在蒸汽压力调节系统参数初步整定后,必须着重解决锅筒液位调节系统的参数整定。 锅筒液位调节是属于质量平衡控制,原则上当给水流量与主蒸汽流量相等时,质量达到平衡,锅筒液位保持恒定。但由于液位受到蒸汽压力变化和给水流量波动等干扰和液位调节系统本身不稳定等的影响,锅筒液位还是会产生波动的。所以必须引入液位调节信号,对给水量进行修正调节,构成液位的三冲量调节系统。然而液位修正作用不能太强。由式(11)可以看出:UL变化很小时,则UF就能很好地跟踪US,使质量基本保持平衡,有利于液位稳定。根据上述分析,在液位调节器参数整定时,应注意将积分时间和比例带适当放大,使液位的修正作用减弱。即使液位暂时有较大波动,但由于液位调节器的输出信号变化较小,较迟缓,对给水流量的修正作用较小,使给水流量缓慢跟踪蒸汽流量,最后达到质量平衡,液位则逐步稳定。当然给水流量调节器的调节也应注意,防止流量控制回路本身振荡。液位调节器参数值一般设置:P=70~100,积分常数I=5~10。 操作人员发现在正常操作时,废热锅炉内的中压锅筒液位调节器LIC-724-01C的输出信号与液位控制阀LIC-724-01V的阀开度无法一一对应。 在锅筒液位调节系统中,引入了中压蒸汽流量信号作为前馈控制。因此液位调节器输出信号UL与中压蒸汽流量信号US在二冲量运算器内相加,运算器的输出信号UW作为LIC-724-01V的控制信号,如图9所示。 二冲量运算器的运算式为 UW=(UL-1)+(US-1)-1 (12) 式(12)可知,UL并不直接去调节LIC-724-01V的开度,中间还加入US,构成二冲量运算器。液位控制阀的开度不仅受液位调节器控制,而且受中压蒸汽流量大小的影响,所以液位控制阀开度与液位调节器输出信号对应不起来。 控制室内没有液位控制阀的阀位开度指示,因运算器输出信号无仪表指示。此外,液位调节器不能对液位控制阀进行遥控操作,很不方便。因此在LIC-724-01C与LIC-724-01V之间加设1台手动操作器HC-724。当手操器处于“自动”位置时,二冲量运算输出信号通过手操器去控制控制阀。当它处于“手动”位置时,手操器可以直接控制控制阀,手操器上的输出指示值就代表了控制阀的开度,解决了上述问题。 图9 二冲量液位调节系统示意 压缩机开车之前,工艺操作人员先开启压缩机各段的进口切断阀(HC阀),此时压缩机轴封油高位油糟的液位计LIC-463-03的指示突然出现低报警。同时油气压差指示表Pdl-463的压差指示也从0.03 MPa下降到0.02 MPa。 图10 轴封油高位油槽液位测量示意 由图10可知,轴封油高位油槽的气相部分与压缩机内工艺介质气体相连通。轴封油通过高位油槽的液位控制阀LIC-463-03V进入压缩机起轴封作用,同时进入高位油槽。正常情况下,高位油槽内油液柱产生的压力就是轴封油与介质气体的压力差,维持该差压值在一定范围内,压缩机内介质气体就不会从轴密封环中漏出,便能起到轴封作用。该压差值可由差压计PdI-463指示。 压缩机开车前,压缩机内介质气体压力为零,高位油槽气相压力也为零,油液位保持一定高度。当压缩机各段进出口切断阀开启后,高位油槽的气相压力突然增高,油液位被向下压,造成高位油槽液位低报警,同时油气压差值也下降了。该现象是暂时的,因为高位油槽的液位下降后,液位调节器将使LIC-463-03V打开,轴封油压力增大,很快就会使油液位恢复正常。因此,这不是仪表故障。 锅炉除氧器的液位变送器采用浮筒式变送器,出现变送器输出信号不能随液位连续变化,而且有跳动和漂动现象。 经检查,浮筒式液位计的信号转换部分本身无故障,打开浮筒上盖,发现内部浮子没有吊装好,且与筒体内壁相碰,由于摩擦力抵消了一部分液体的浮力,使浮子不能随液位变化而灵敏地上下移动,造成上述故障现象。 将浮子重新吊装好,指示即正常。需注意,在吊装浮子时,浮子上方的一块圆型挡板必须置于限位螺丝的下面,它是为了防止浮筒内液位上冲时限制浮子上升过高,造成浮子脱钩。如果该圆挡板放在限位螺丝的上方,则筒内液位下降时,浮子被限位螺丝挡住不能下沉,造成变送器输出不随液位下降而变化。 锅筒差压液位计液位测量如图11所示,锅筒液位差压变送器的上下2根导压管引出口在锅筒机械中心线的上下各450 mm处,2根导压管引出口高度差为900 mm。因为导压管内灌满水,所以差压变送器的负迁移量是8.820 kPa。 根据设计要求,锅筒标准水位应控制在机械中心线下面130 mm处,并要求对应仪表液位指示在0刻度处。因为液位显示仪表的刻度范围是-250 ~+250 mm,所以对应0刻度处差压变送器输出信号为50%。 根据上述要求,液位在标准水位线下面250 mm处,即锅筒机械中心线下面380 mm是对应液位差压变送器输出零点。由于正压侧导压管引出口在机械中心线下面450 mm,它与液位显示仪表-250 mm刻度处对应的液位相差70 mm,即锅筒液位在正压测导压管出口上方70 mm处,液位仪表刚好指示在-250 mm处,即对应差压变送器的输出信号0。因此差压变送器需正迁移0.686 kPa×0.70≌0.490 kPa,差压变送器总迁移量为-8.330 kPa。则锅筒液位差压变送器的量程范围为-8.330~-4.900 kPa。 图11 锅筒差压液位计液位测量示意 此外,锅筒玻璃板液位计上有5只螺丝,可近似作为液位刻度标记。由于考虑到玻璃板液位计内的水重度要比锅筒内水重度大,接近于1,在液位稳定时,玻璃板液位计的显示液位要比锅筒内实际液位低,所以在安装液位计时有意将玻璃板的中间螺丝下移,正好对准液位显示仪表的0刻度处,这样便于根据玻璃板液位计的水位来校对差压变送器的显示是否准确。 本文介绍了石油化工装置现场液位仪表及控制系统常见的故障问题,并针对这些问题进行了分析并提出了相应的解决方案,为石油化工装置现场仪表操作人员日常操作维护提供了参考。13 以工艺介质作为差压液位计导压管的隔离液时应注意的事项

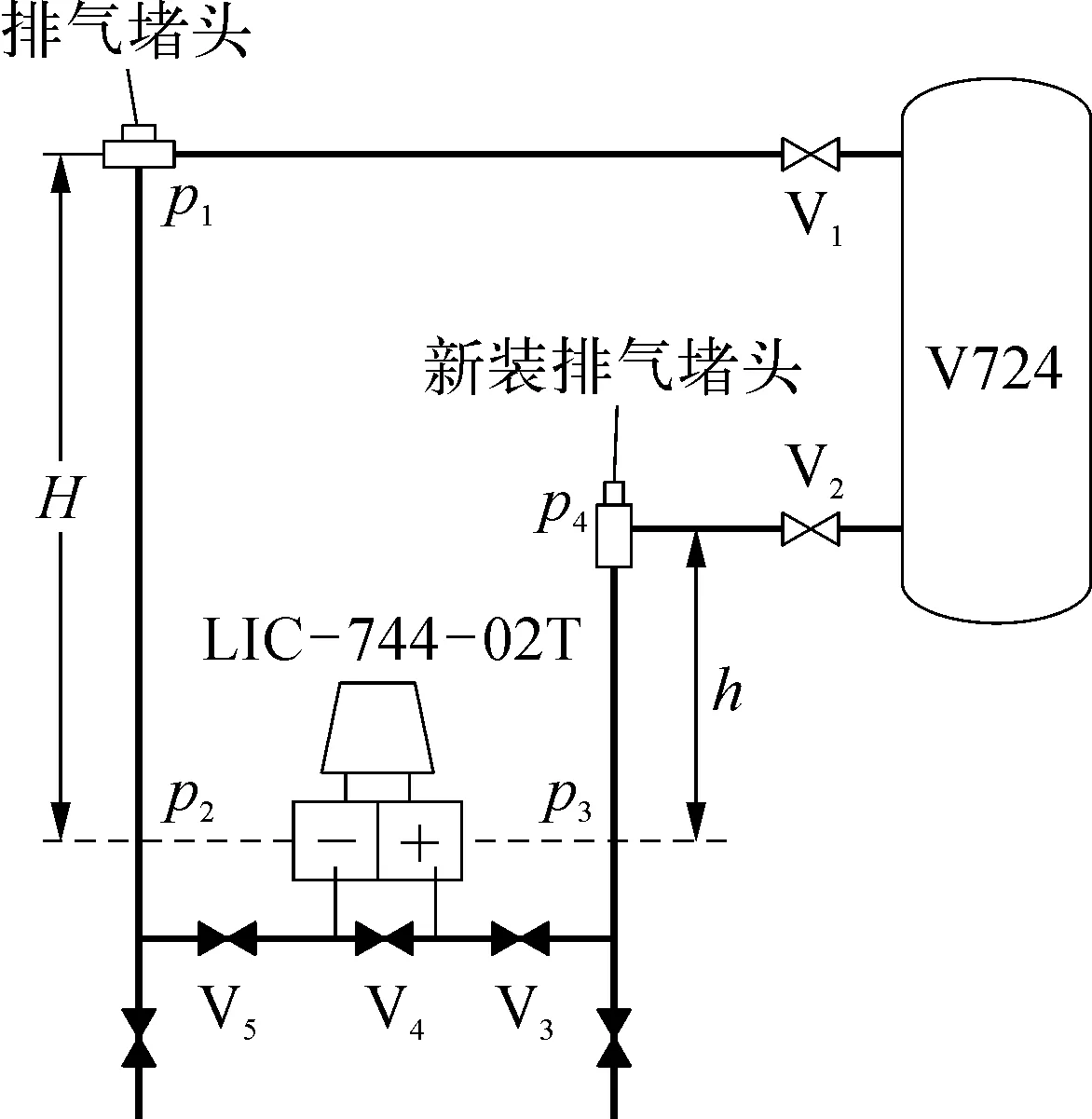

13.1 故障现象

13.2 现象分析

13.3 处理方法

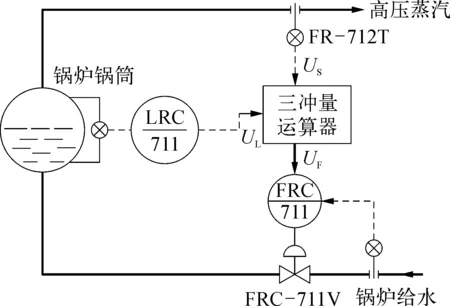

14 给水流量调节器的外给定信号无法跟踪液位调节器输出信号

14.1 故障现象

14.2 现象分析

15 锅筒液位调节和主蒸汽压力调节互相影响产生振荡

15.1 故障现象

15.2 现象分析

16 锅筒液位调节器输出无法控制液位控制阀

16.1 故障现象

16.2 现象分析

16.3 处理方法

17 压缩机开车调试时高位油槽液位突然下降

17.1 故障现象

17.2 现象分析

18 浮筒式液位计内浮子没有吊装好对液位测量造成的影响

18.1 故障现象

18.2 现象分析

18.3 处理方法

19 如何计算锅炉锅筒差压液位计的量程范围

20 结束语