留北潜山大排量双作用柱塞泵的应用

王政国 李栋 苗彦平 朱治国 林旭 孙宇晗 邓明

(华北油田分公司第三采油厂)

留北潜山油田自1978年6月投入开发,生产层位为雾迷山组,含油面积5.9 km2,地质储量 2 203×104t,热田面积44.85 km2,热资源为1.75×1018J(折标煤5 972×104t),热水资源量为3.93×108m3,井口热水温度约116℃,地下地热资源十分丰富。地热资源作为一种可再生绿色能源日益受到重视,国内外各大油田一般利用地热热源进行生产维温、井下管杆清洗、原油处理等。虽然留北潜山油田地热利用较早,但利用的规模较小,尤其在潜山油藏开发后期,有大量潜山井因高含水而停产闲置,通过地质论证,认为该区域井网完善且相对集中、单井供液能力强、回注压力低,2008年以来,陆续启用潜山井采出地热资源为生产维温、清洗油管、回收落地污油提供热源。截至2018年底,该区已建成一整套地热资源采出、利用和回注的处理系统,日产液能力1.4×106m3,有力保障了油田正常生产,节约能源消耗[1-3]。

1 留北潜山油田地热资源开发现状

2008年,留北潜山油田开始地热资源综合利用先导性试验,采用电动潜油离心泵替代管式泵进行大排量提液,3口电泵井大排量提液后,日产液由160 m3提升至2 968 m3,日增油51 t,平均产液温度111℃,初期提液增油效果显著。随着开发的深入,增油效果逐渐下降,目前主要利用采出地热水进行生产维温、热水清洗油管。采出地热水进行生产管线维温后,再利用温度降至约80℃尾水加热油田清罐、作业造成的含泥沙的污油,进行融化沉降、分离、回收落地原油,年回收落地原油约700 t,解决了落地污油绿色环保回收的难题,低温地热污水进入沉降罐,进一步加热清洗油管回收的老化油,提高原油脱水处理效果。利用高温采出液为油管场热煮油管,年清洗油管7万余根,按提供的热负荷折算耗电,年节约用电48.25×104kWh。

2 技术研究与改进

采用电动潜油离心泵举升工艺进行提液,虽然解决了大排量提液难题,单井日产液最高可达1 100 m3,但一直存在维护费用高、能耗大等问题难以解决[4]。这主要是因为由于地热水温度过高,且潜油电泵的整套装置安装在井下,井筒内狭小的空间极易造成温升过高,电动机长时间工作极易出现故障,电缆易老化,造成频繁检泵,潜油电泵维护费用居高不下。据统计,留北潜山油田单井年平均维护5.2次,年均维护费用高达80.5万元。同时,单井月耗电在3.5×104kWh以上,能耗较高。

针对留北潜山油田采用电动潜油离心泵举升工艺进行提液存在的维护费用高、能耗大等问题,开展了双作用抽油泵配套塔式抽油机大排量举升工艺技术攻关。

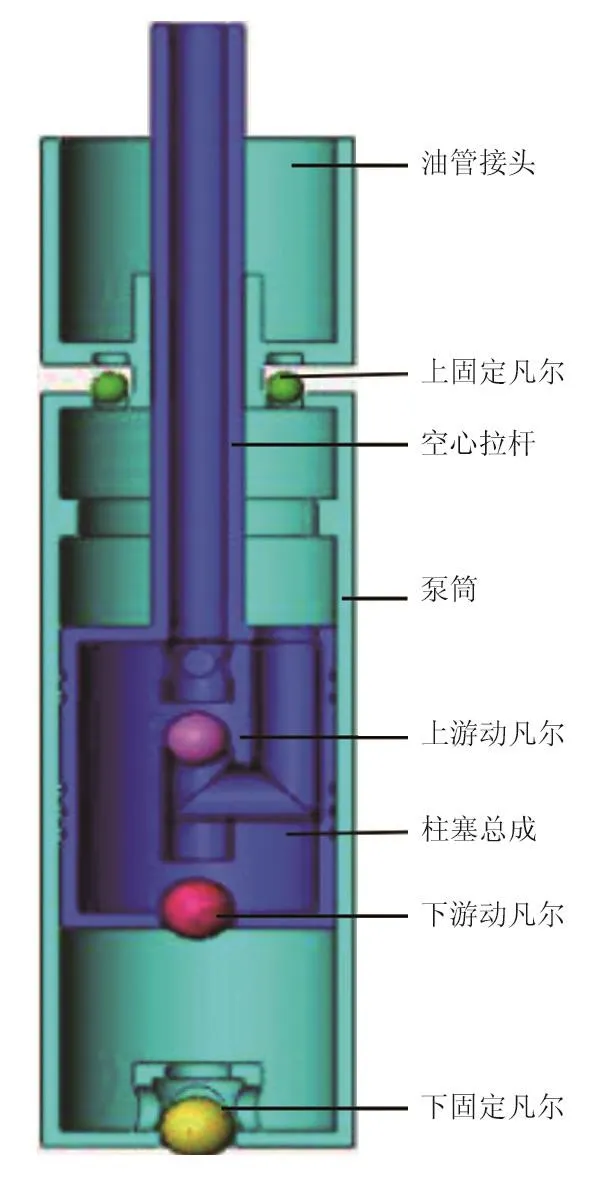

2.1 双作用抽油泵结构

双作用抽油泵由油管接头、空心拉杆、泵筒、上固定凡尔、下固定凡尔、柱塞总成、上下游动凡尔、下游动凡尔等主要部件组成[4-5](图1)。

图1 双作用抽油泵结构图

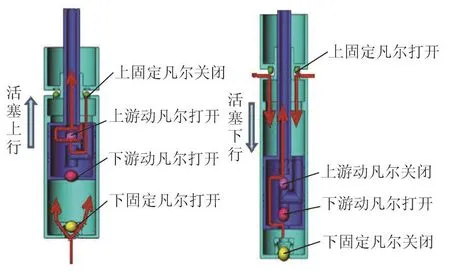

2.2 双作用抽油泵工作原理

上冲程时下固定凡尔打开。同时,上腔室体积减小,压力增大,上固定凡尔关闭,下游动凡尔关闭,上腔室的液流启开上游动凡尔,通过上柱塞排出地面。下冲程时下固定凡尔关闭,下游动凡尔打开,上游动凡尔关闭,液体通过柱塞、进入油管。同时,上腔室体积增大,压力降低,上固定阀打开,液体从油管与套管的环形空间进行汲液(图2)。

图2 双作用抽油泵工作原理图

双作用泵与常规管式泵相比,最显著的特点是在一个往复冲程中,柱塞总成的上腔和下腔分别完成两次进液和出液,跟同泵径和工作参数的管式泵相比,产液量提高1.6倍以上,打破了管式泵不能大排量提液的局限性[6-7]。

3 现场应用及效果评价

3.1 现场应用情况

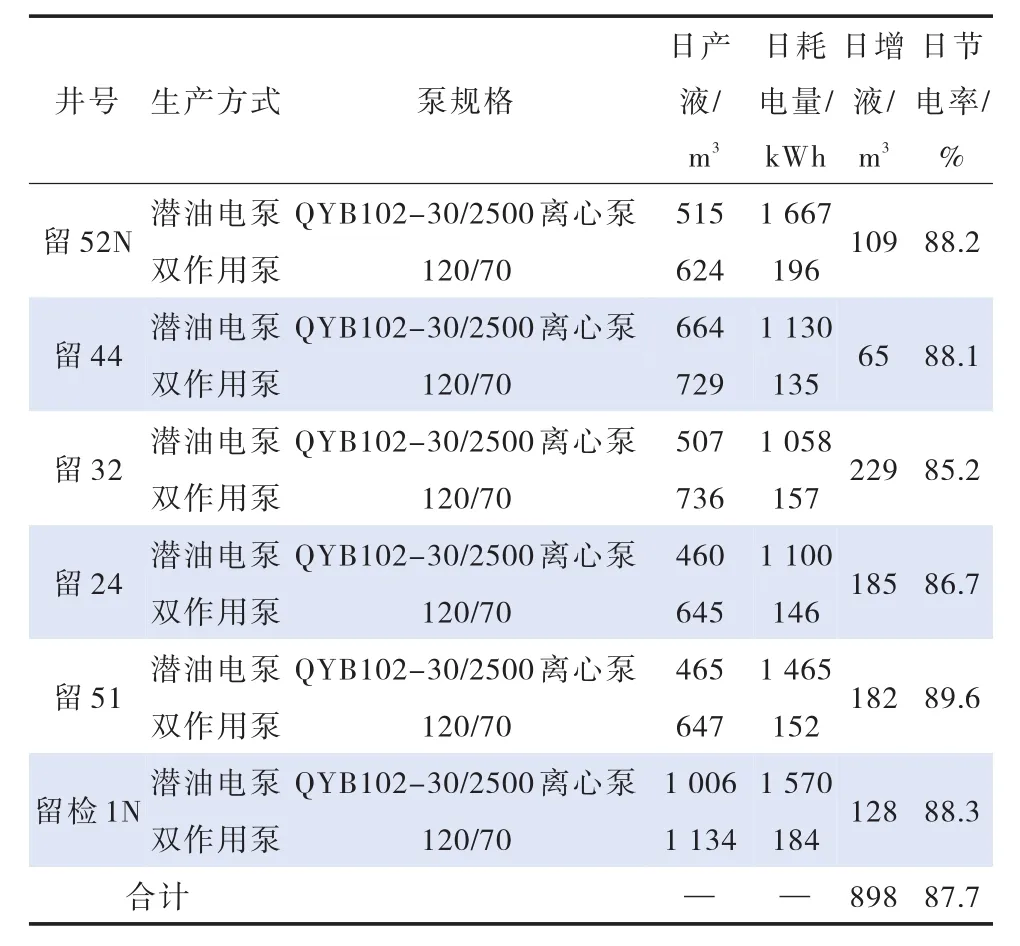

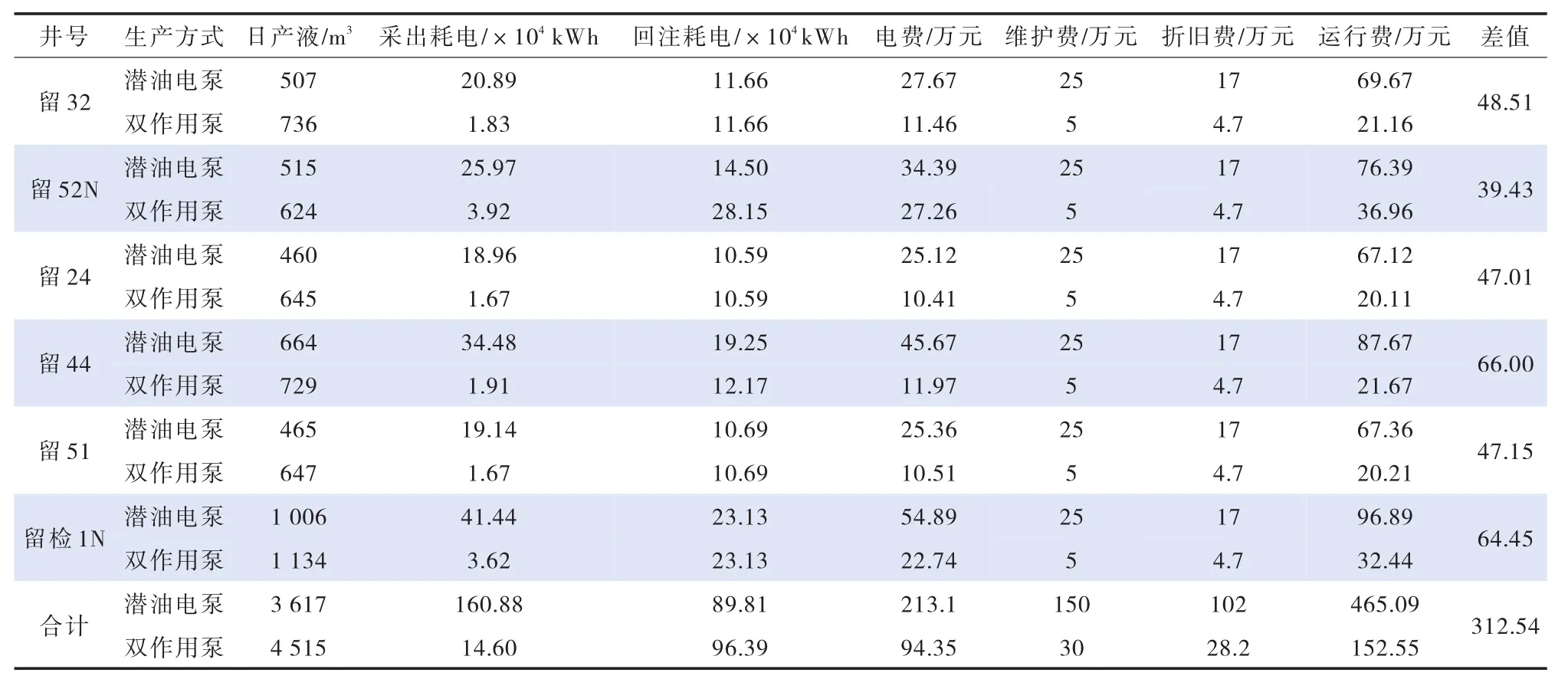

2018年12月,首先在留52N井进行双作用抽油泵配套塔式抽油机现场试验,该井采用潜油电泵生产时,日均产液515 m3,日均耗电量1 667 kWh,应用双作用泵配套塔式抽油机后日均产液624 m3,日均耗电量仅为196 kWh,日增液109 m3,日节电率达88.2%,取得了显著的提液节电效果。随后在留北潜山油田其它井进行了规模化应用,截至2019年7月底,共应用了6口井,日产液由3 617 m3提升至4 515 m3,日增液898 m3,日耗电量由7 990 kWh降至970 kWh,日节电率达87.7%,节能效果显著(表1)。

表1 双作用泵应用效果统计

3.2 效果评价

6口潜山采液井采用潜油电泵方式运行,如果按年均运行200天计算,年运行费用为465.09万元,而按双作用泵配套塔式抽油机运行,年运行费用为152.55万元,采用双作用泵配套塔式抽油机运行方式与电潜泵运行费用对比减少312.54万元,大大降低了生产成本,潜油电泵年运行费用统计见表2。

双作用抽油泵配套塔式抽油机与潜油电泵相比,节电效果十分显著,分析原因主要有塔架式抽油机的动力组合装置通过皮带带动抽油杆上下往复运行,抽油杆和配重箱形成了天平式平衡,有助于降低无功损耗[8]。开关磁阻电动机通过对电动机正反转控制实现配重箱与抽油杆的上下往复运动,效率高,节能效果好,比抽油机电动机效率提高3%~10%。通过双作用抽油泵配套塔式抽油机,不仅实现了大排量提液,同时大幅降低电量损耗,整体效益十分显著[9-11]。

表2 潜油电泵年运行费用统计

4 结论

1)在D177.8 mm套管的采液井上,潜油电泵和双作用泵都能实现大排量提液。双作用泵通过一次往复冲程完成两次进液和出液,跟同泵径和工作参数相同的管式泵相比,排量大幅提高,从而可达到潜油电泵的排量。

2)双作用泵通过配套塔式抽油机、开关磁阻电动机等节能设备,能够大幅降低提液举升能耗,与同排量的潜油电泵相比,日节电率可达到85%以上。

3)利用双作用泵大排量提液举升工艺是在留北潜山油田应用潜油电泵提液面临新的问题和挑战时研究的一套新的技术体系。通过现场应用获得了显著的节能、节支效益,应用前景广阔,为地热资源的效益开发提供了强力技术支撑[12]。