抽油机半直驱改造技术及经济性评价

唐淑艳(大庆油田有限责任公司第五采油厂)

抽油机作为油田一种常用举升设备,具有一次性投资低、结构简单、寿命长等优点,在各大油田广泛使用。以大庆油田为例,目前的抽油机、螺杆泵、电泵占比分别为79.7%、14.2%和6.1%,抽油机占人工举升方式的主导地位。现有游梁抽油机主要利用四连杆机构将曲柄转动转换为驴头的上下往复运动,实现原油开采。四连杆机构的前端动力主要来自于电动机经皮带减速和减速箱减速后获得。整个传动过程中,除皮带以外的传动件均为刚性,寿命较长。皮带由于其耐磨性较差,且长期受拉压作用,寿命较短,需定期更换。总的来说,皮带传动具有如下缺陷:功率损耗较大,不利于节能。一般皮带传动的效率只有74.2%~95.0%;寿命较短,要定期更换。更换过程中,需要停机、反复调整电动机和减速箱间距,影响时率且增加了工人劳动量[1-3];电动机额定功率大,不利于节能。抽油机电动机一般采用Y系列异步电动机,其效率低、启动转矩小,为满足启动时大扭矩需要,往往配备较大规格电动机,极易造成大马拉小车情况,不利于节能[4-5];其他缺陷:潮湿环境皮带易打滑、皮带传动噪音大、电动机及其支架占空间较大等问题。

1 抽油机半直驱拖动技术原理

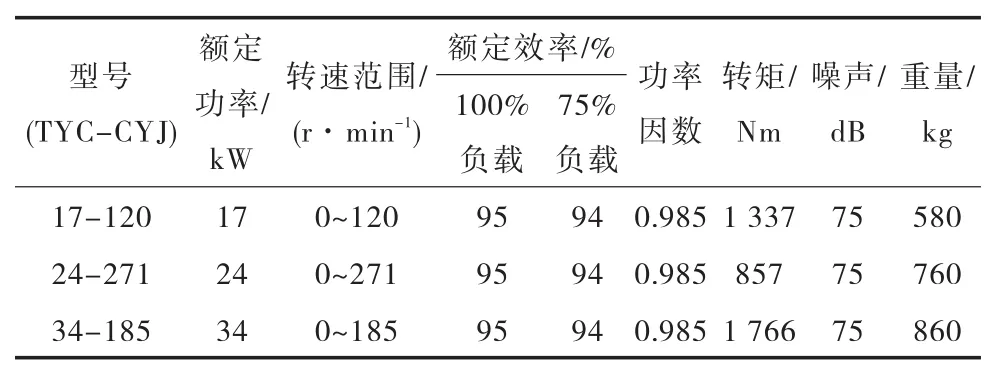

半直驱技术主要是将普通Y系列异步电动机换成低速大扭矩永磁同步电动机,旋转速度由高速变为低速;将电动机以联轴器与减速器输入轴连接,取消掉皮带减速环节。实际中,所采用的技术方案是:将电动机轴与减速器输入轴连接,为保持稳定,电动机下方宜设置固定支撑体;为降低噪音,一般将电动机置于护罩内,并将电动机置于减速箱一侧(图1),其基本参数见表1。

图1 TYC-CYJ-24-271型半直驱装置图

表1 半直驱技术基本参数

采用半直驱永磁电动机取代原有异步电动机和皮带驱动,具有以下优点:驱动部分占地明显减小;取消皮带轮,省去皮带维护及更换工作,避免皮带预紧力对传动效率影响;负载率变化对永磁电动机能效几乎无影响,电动机始终保持高能效运行;借用减速机固定电动机定子,同轴连接转子,结构简单可靠,变频实现低速大扭矩,变频调速最低0.1次/min;低噪音,故障率、维修成本低。

2 现场试验

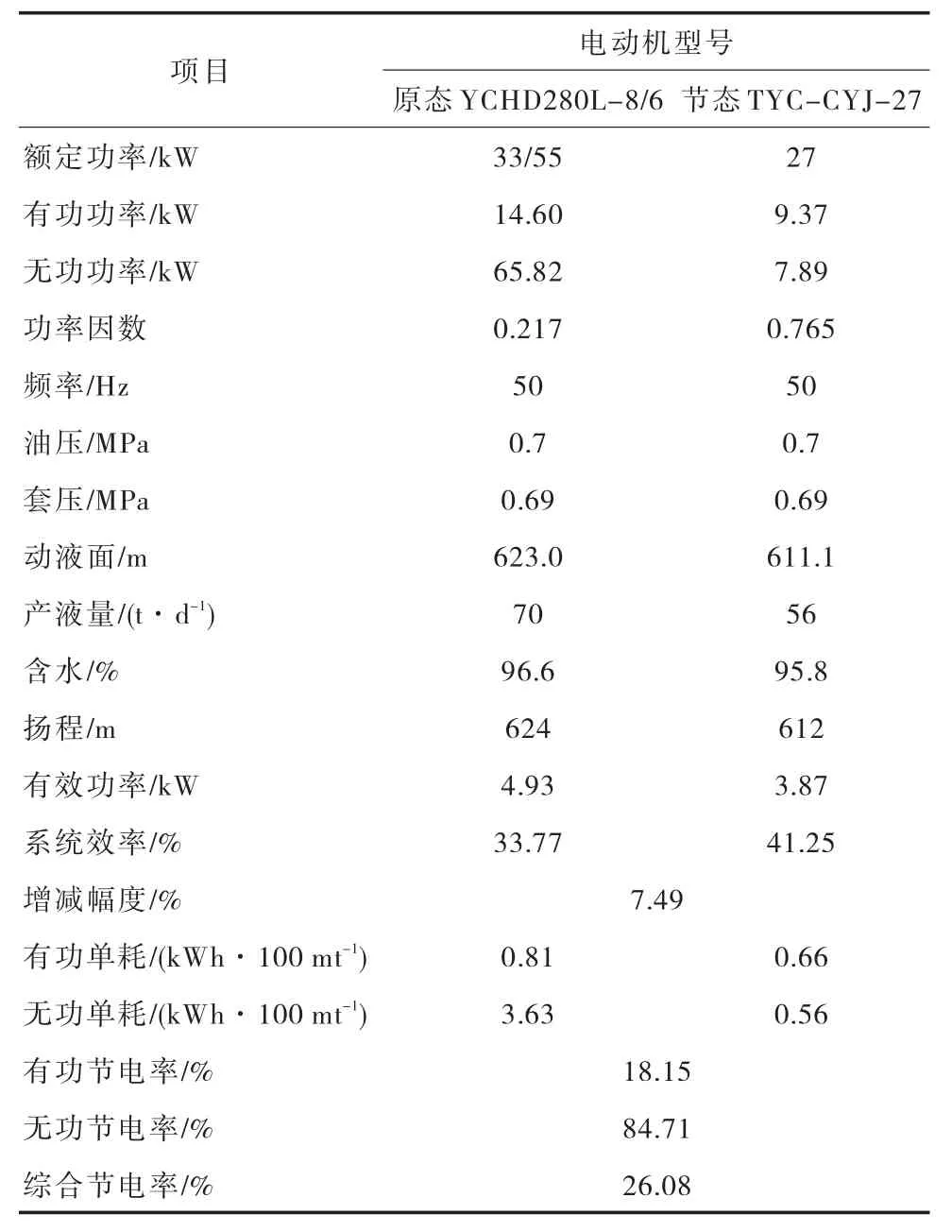

对A井应用型号为TYC-CYJ-24-271的永磁半直驱拖动装置,进行了更换前后能耗对比现场试验。测试标准执行GB/T 12497—2006《三相异步电动机经济运行》、SY/T 5264—2012《油田生产系统能耗测试计算方法》和SYT 6422—2017《石油企节能产品节能效果测定》三项标准,测试仪器参数及准确度见表2,测试结果见表3。

表2 测试仪器参数及准确度

表3 A井试验效果

由表3可知,试验井在应用半直驱技术前后有功节电率18.15%、无功节电率84.71%、综合节电率为26.08%,节电效果良好。

3 经济性评价

对其他15井次推广应用,取得了较高经济效果,见表4。根据试验结果,15口井平均单井有功节电3.11 kW,日节电74.64 kWh。考虑半直驱和普通异步直驱电动机投资成本,根据平均节电情况进行经济测算及投资回收期评价。

表4 15口井应用半直驱技术效果对比

1)老井由异步电动机改造为半直驱电动机时,单井增加投资为单台改造费用,即半直驱电动机及控制箱费用,每套约为8.2万元。单井平均有功节电3.11 kW,则年节电2.72×104kWh,按照电价0.637 1元/kWh计算,年节约费用1.74万元。因此,投资回收期为4.71年。

2)新井投产时由采用异步电动机方案改为采用半直驱方案评价。

此时,单井增加投资可以看做为更换方案增加费用,即“半直驱电动机+控制箱费用”与“常规异步电动机+控制箱费用”之差。其中,常规异步电动机+控制箱一次投资费用约为5.5万元/套,半直驱电动机+控制箱为8.2万元,则每套增加费用约为2.7万元。由单井年节约费用1.74万元,投资回收期为1.55年。

综上,相比老井改造,对于新井投产时用半直驱代替常规Y系列异步电动机方案的增加投资额更低,其对应投资回收期更短,更有利于该项技术的进一步推广。

4 结论

1)将普通Y系列异步电动机变为电动机换成低速大扭矩永磁同步电动机,旋转速度由高速变为低速;将电动机以联轴器与减速器输入轴连接,取消掉皮带减速环节的半直驱技术可有效弥补皮带传动缺陷,实现节能效果。

2)与Y系列YCHD280L-8/6电动机相比,TYC-CYJ-27电动机在有功和无功方面均显示较好的节电效果,半直驱效果显著。

3)新井投产方案中,用半直驱代替常规Y系列异步电动机设计,其增加费用对应的投资回收期较短,有利于该项技术的进一步推广。