永磁半直驱电动机在萨北油田应用探讨

王荣久(大庆油田有限责任公司第三采油厂)

随着油田开发时间的延长,平均单井产油量下降,效益变差,采油单耗相对增加。截至2016年底,萨北油田共有抽油机井3 548口,占机采井总数的72%,耗电量占全厂总耗电量的27%,是油田耗能大户,节能拖动装置应用率已达到91.4%,挖潜余地很小。为进一步挖掘节能降耗潜力,形成新的抽油机节能技术,开展永磁半直驱电动机抽油机举升现场节能试验。通过应用永磁半直驱电动机,取消抽油机皮带装置,实现了抽油机直驱的改造,可以进一步提高节能效果。

1 永磁半直驱电动机

1.1 节能原理

普通异步电动机无法直接输出减速机输入轴所需的低转速,所以常规游梁抽油机必须有一级皮带减速机构[1]。而永磁直驱电动机采用高性能的永磁材料制成转子,自身即可励磁,不再像异步电动机那样需要电能来提供励磁电流,所以解决了异步电动机存在的瓶颈,从而输出低转速、大转矩直接驱动减速机输入轴。

1.2 技术特点

1.2.1 提高系统机械传动效率

皮带减速系统是游梁抽油机传动链中传动效率最低的一个环节,传动损耗高达10%~20%,严重影响了游梁抽油机的整体效率。而原有的异步电动机额定功率时的效率为90%以上,低负载时效率更低,而抽油机大部分时候工作在低负载的工况。永磁直驱电动机因为不需要电励磁,所以损耗比普通异步电动机小,效率高,尤其在负载低的工况,效率仍然接近额定负载时的效率。

1.2.2 无需维护皮带减速机构

直驱抽油机驱动装置不需要皮带减速机构,节省了此部分初期成本及运行成本,无需维护。

1.2.3 实现冲速易调节

永磁直驱电动机是同步电动机的一种,转速平稳,所以不存在滑差,不会因负载加大而丢转。又因为取消掉了皮带,不存在打滑的问题,所以可以做到无传感器测速,进而计算出冲速,减小了查冲的工作量。

2 现场试验情况

2.1 现场应用

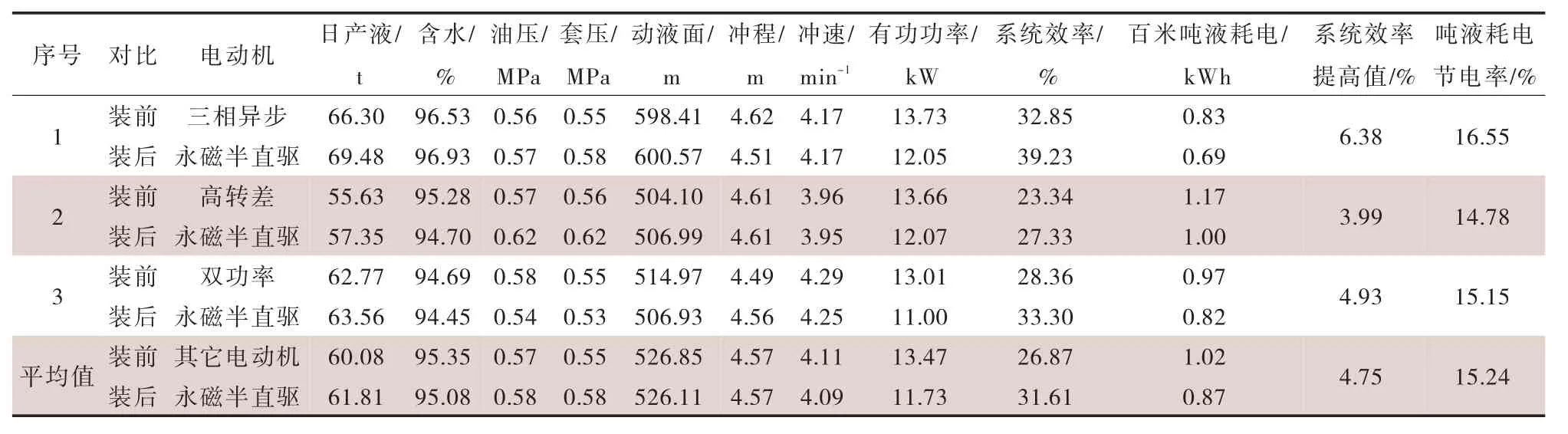

2016年10月以来,厂陆续试验半直驱电动机62口井,试验后平均有功节电率15.24%,系统效率提高了4.75%[2](表1)。

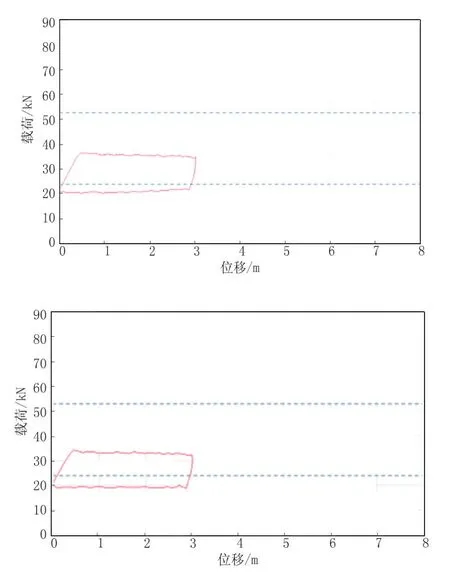

B1-D1-P071使用永磁半直驱电动机前产液22.7 t,液面509.1 m,悬点最大载荷36.43 kN,悬点最小载荷20.22 kN,使用后产液22.8 t,液面451.05 m,最大载荷34.05 kN,最小载荷18.77 kN,功图形状基本无变化,永磁半直驱电动机对抽油机井的工况无影响(图1)。

表1 永磁半直驱电动机效果对比

图1 永磁半直驱电动机试验前后示功图

2.2 永磁半直驱电动机与其它节能电动机效果对比

目前的62口井中,使用永磁半直驱电动机之前的拖动设备主要分为三相异步电动机、高转差电动机、双功率电动机三类,通过分类统计(表2),可得出三相异步电动机更换为永磁半直驱电动机之后吨液耗电节电率16.55%和系统效率提高值6.38%,高转差电动机更换为永磁半直驱电动机之后吨液耗电节电率14.78%和系统效率提高值3.99%,双功率电动机更换为永磁半直驱电动机之后吨液耗电节电率15.15%和系统效率提高值4.93%[3]。从永磁半直驱电动机与三种电动机安装前后的效果对比可以看出,永磁半直驱电动机的节能效果优于这三种电动机,且应用永磁半直驱电动机更换三相异步电动机的节能效果最好。

2.3 永磁半直驱电动机模拟试验

2017年12月8日至2018年3月20日,在集团公司节能技术监测评价中心能效检测站标准井上,对永磁半直驱电动机与常规电动机节能对比测试。

图2 永磁半直驱电动机单耗曲线

表2 永磁半直驱电动机分类效果对比表

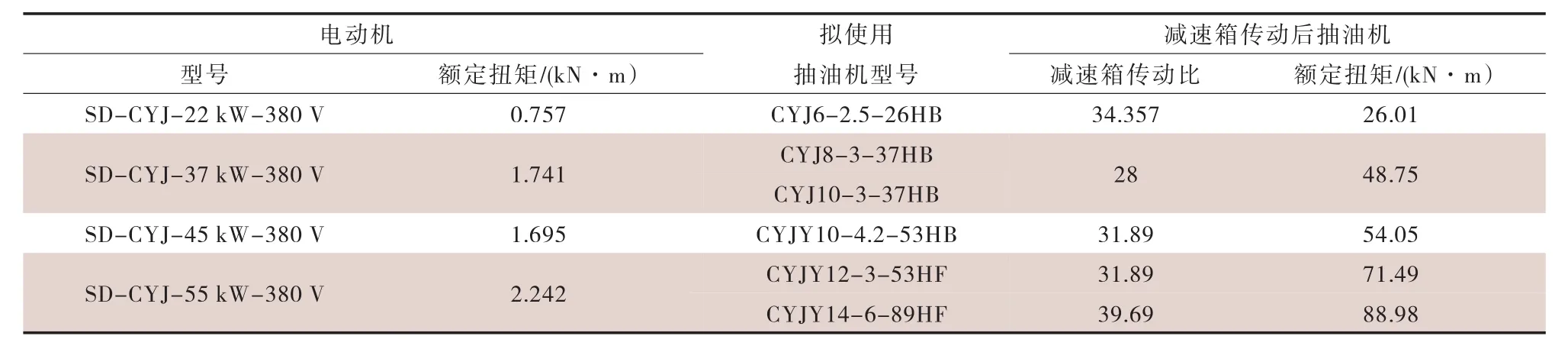

表3 永磁半直驱电动机选配表

从永磁半直驱电动机的单耗曲线(图2)可以看出,安装永磁半直驱电动机后具有一定的节能效果,随着参数的增加效果逐渐变差。参数为3米4次时,液面不超过700 m,具有一定的节能效果。参数为3米5次时,液面不超过500 m,具有一定的节能效果。3米6次时,液面不超过300 m,具有一定的节能效果,永磁半直驱电动机在轻载时节能效果较好。

2.4 永磁半直驱电动机选配

永磁半直驱电动机目前有22、37、45、55 kW四种功率(表3),通过计算可以看出四种电动机的额定扭矩均大于或等于抽油机的额定扭矩,能够满足相应抽油机的动力需求[5]。

2.5 现场噪音测试

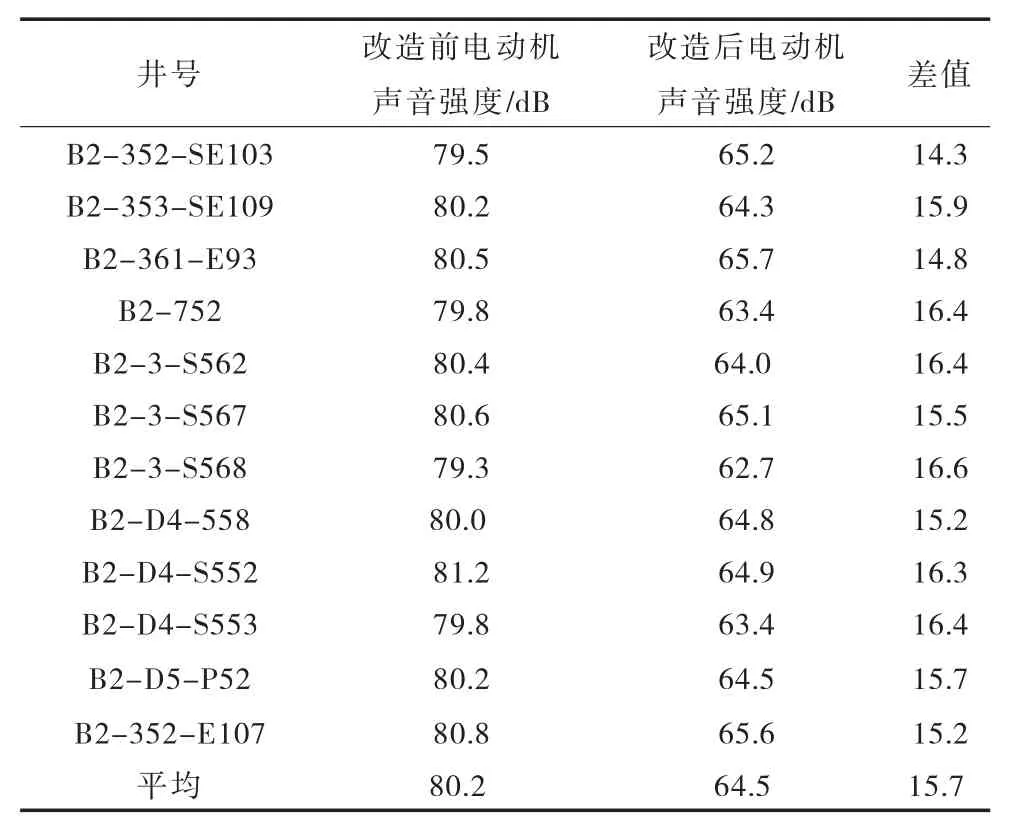

现场试验永磁半直驱电动机后,电动机声音强度低于改前电动机声音强度,噪音降低19.6%,见表4。

表4 永磁半直驱电动机试验前后噪音对标测试表

3 经济效益评价

3.1 14型机效益评价

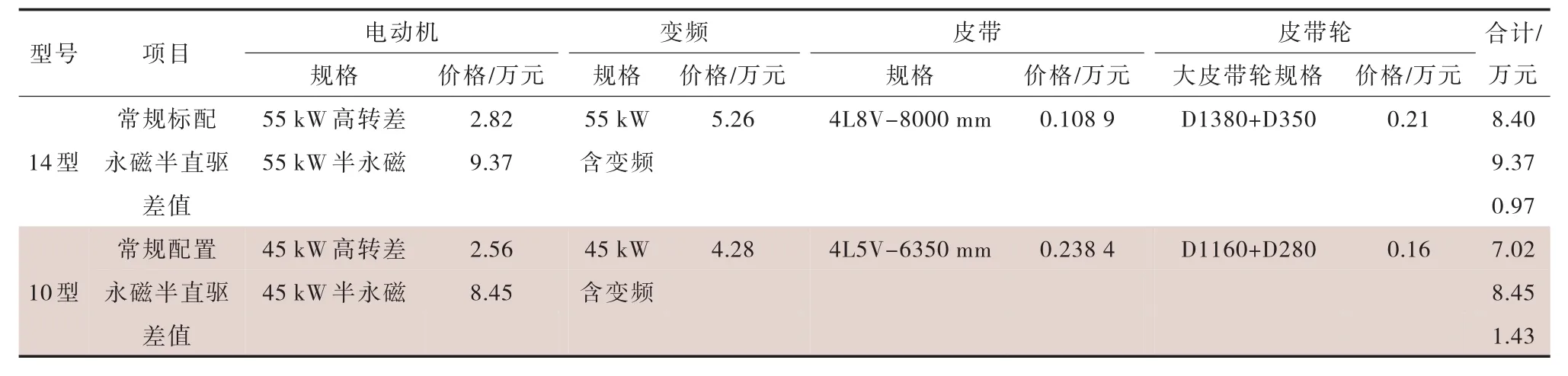

14型机一次性差值投入为0.97万元,具体见表5。

1)节电效益。试验永磁半直驱电动机后,单井日节电47 kWh,年创经济效益1.16万元。

2)节约皮带费用。原井每年更换皮带4次,4L8V-8000 mm皮带价格1 089元/组,年节约皮带费用0.44万元。

3)提高时率增油效益。原井更换皮带1次停机60 min,年可增油0.68 t。2016年原油价格为1 928.27元/t,原油全成本为1 364.64元/t,年增油效益0.036万元。

4)节约人工。节约了更换和调整皮带的人工,降低了工人劳动强度。

14型机安装永磁半直驱电动机差值投入0.97万元,年创经济效益为1.636万元,差值投入回收期为0.59年。

3.2 10型机效益评价

10型机一次性差值投入为1.43万元,具体见表5。

1)节电效益。10型机试验永磁半直驱电动机后,单井日节电约36 kWh,年创经济效益0.89万元。

2)节约皮带费用。每年约更换皮带4次,4L5V-6350 mm皮带价格238.4元/组,年节约皮带费用0.095万元。

3)提高时率增油效益。更换皮带1次约停机60 min,年约增油0.42 t,年增油效益0.023万元。

表5 14型机、10型机差值投入费用对比

4)永磁半直驱电机差值投入1.43万元,年创经济效益为1.008万元,差值投入回收期为1.42年。

4 结论及认识

1)抽油机井安装永磁半直驱电动机之后对抽油机井工况无影响,平均有功节电率15.24%,系统效率提高4.75%[6]。

2)抽油机永磁半直驱电动机取消了皮带轮机构,提高了机械传递效率。

3)应用该技术,消除了皮带维护工作,噪音低于常规电动机。

4)永磁半直驱技术单井年创经济效益1.32万元,差值投入回收期为1.06年,取得较好的经济效益。