夹具法恒定加速度试验后电路漏气的原因研究

刘庆川

(中国电子科技集团公司第四十七研究所,沈阳110032)

1 引 言

恒定加速度试验[1]是军品元器件可靠性试验中常见的筛选考核步骤。通常的试验方法包括夹具法、磁贴法以及埋砂法[2-4]。这三种方法各具特点,适用于不同的电路和试验场合。其中,埋砂法可同时将多个器件放置在砂罐中进行试验,可适用于X、Y、Z 三个方向,但是由于砂砾的易流动性,对于加速度条件过高、盖板尺寸较大的电路,可能会导致盖板凹陷和损伤[5],因此通常用于小尺寸盖板电路。磁贴法是利用金属盖板的特性,借助磁贴磁力将电路贴合在恒定加速度容器壁上,开发周期短,是一种较为经济的方法。在这种方法中盖板可以与磁贴完全吸合,但是吸力的大小与盖板尺寸成正比,因此对外壳的形状有一定要求,除此之外,磁贴法也只适用于Y 方向。对于埋砂法和磁贴法,研究者们已经对几种试验方法的受力[6]做过一系列分析。

夹具法是用塑料或金属材料按照被测电路外壳形状定制专用模具夹持被测电路,完成恒定加速度试验。这种方法可以良好固定被测器件,不会在试验中发生碰撞或迁移。但是在实践中夹具法也有自身的缺陷,易引入背离试验初衷的扭力和扭矩[7],对试验结果和电路的气密性产生不良影响,这种情况以前没有系统的受力分析和应对措施分析。

2 恒定加速度试验夹具及装配情况

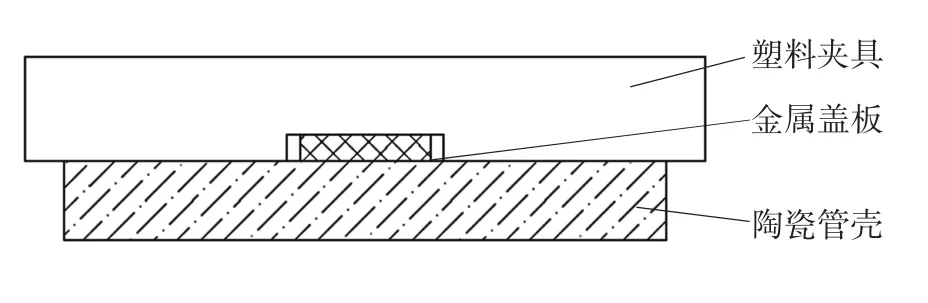

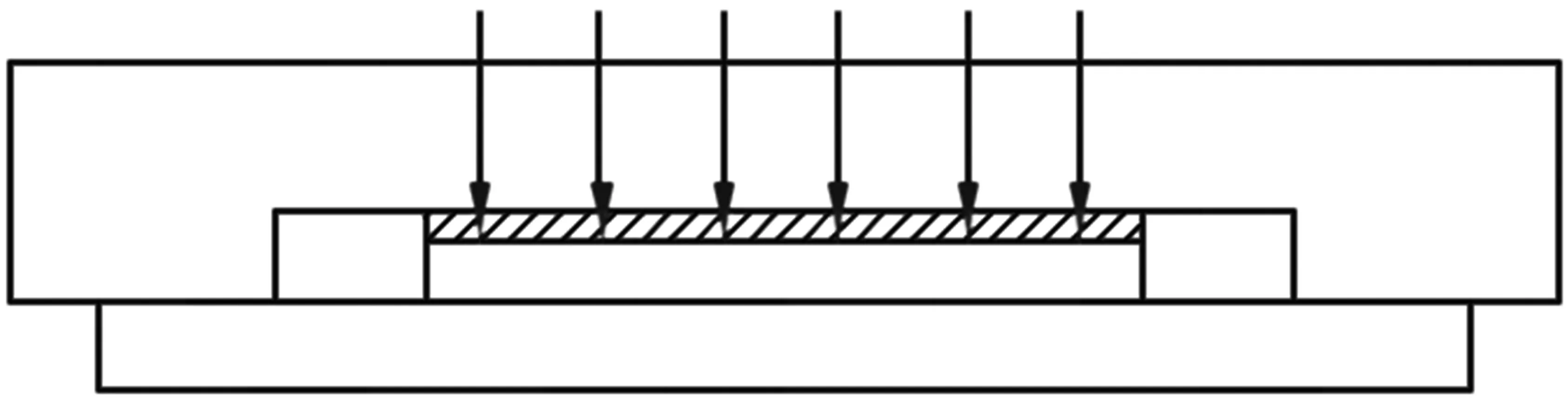

恒定加速度试验的夹具一般都是专用夹具,根据每种外壳形式量身定制,不具备通用性。图1 为一款典型的DIP 电路管壳夹具,夹具上开一个浅槽,以便容纳盖板。在放置外壳后,外壳陶瓷主体与塑料夹具贴合,外壳盖板嵌入浅槽内,形成良好装配。

图1 典型DIP 电路夹具示意图

然而,在实际应用中,由于加工精度、组装一致性等问题,外壳与夹具的匹配很难做到完美贴合,通常会在夹具与陶瓷主体,或者夹具与金属盖板之间产生一个较小的缝隙,如图2 所示。图2(a)中的结合方式会使管壳在恒定加速试验中受到相当大的冲击,诱发管壳断裂现象,应当尽量避免。实际使用中夹具通常和陶瓷管壳的主体部分贴合,如图2(b)。

图2 外壳与夹具匹配间隙示意图

3 陶瓷管壳及盖板受力分析

图3 所示样品所采用的即为典型的DIP28 式封装,在实际测试中,发生了电路漏气的情况。以此为例,开展电路在试验过程中的受力分析。由于电路的陶瓷主体部分与塑料夹具紧密接触,在恒定加速度过程中所需的向心力f合由陶瓷主体与塑料夹具的接触面提供,力的传递形式如图4 所示。由于盖板与塑料夹具未发生接触,因此在试验中,不受夹具的作用力。

图3 进行受力分析的样品实物图

图4 电路外壳恒加试验受力示意图

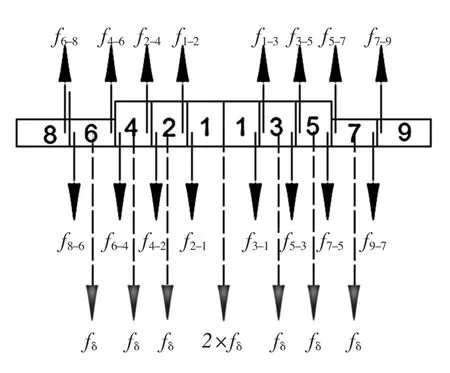

进一步分析被测电路的受力和形变。将陶瓷管壳与盖板拆分成若干个小的部分(Part1~Part9),以便直观分析和描述,如图5 所示。其中,Part1~Part5是盖板及盖板下方的陶瓷主体,Part8、Part9 是陶瓷管壳主体与塑料夹具相接触的部分,Part6、Part7 是夹具和电路之间的缝隙(夹具制作时预留的空间,考虑了夹具开槽与盖板尺寸的匹配)。

图5 电路外壳等质量体受力分析

在这种设定下,认为Part2~Part9 质量相等,均为δm,而Part1 作为较为特殊的部分,其质量为2δm。在Part8~Part 9 两侧的其它质量部分没有画出,暂时不参与受力分析。

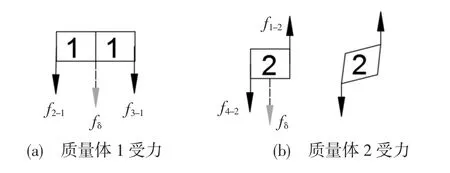

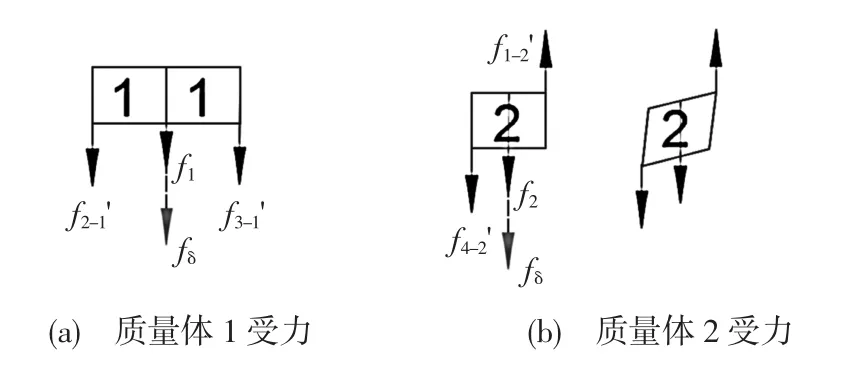

质量体受力分析及形变趋势如图6 所示。在30000g 恒定加速度试验条件下,Part1 受到的合力是30000g×2δm,由于Part1 未与塑料夹具发生力的相互作用,其所受合力完全由Part2~Part3 的物体间内部作用力提供。Part2 右侧对Part1 左侧提供向下的内力f2-1,数值为30000gδm,同理,Part3 左侧对Part1 右侧提供向下的内力f3-1,数值为30000gδm,如图6(a)所示。

进而,根据受力分析,Part2 应受到Part4 提供的向下的作用力f4-2,数值为60000gδm,以保持30000g恒定加速度运动,如图6(b)所示。从图中可以看出,Part2 左右两端受力方向相反,可知在合力作用下,将产生形变趋势。

图6 质量体受力分析及形变趋势

依此类推,可知:

Part2 左侧受力60000gδm,方向向下;右侧受力30000gδm,方向向上。

Part4 左侧受力90000gδm,方向向下;右侧受力60000gδm,方向向上。

Part6 左侧受力120000gδm,方向向下;右侧受力90000gδm,方向向上。

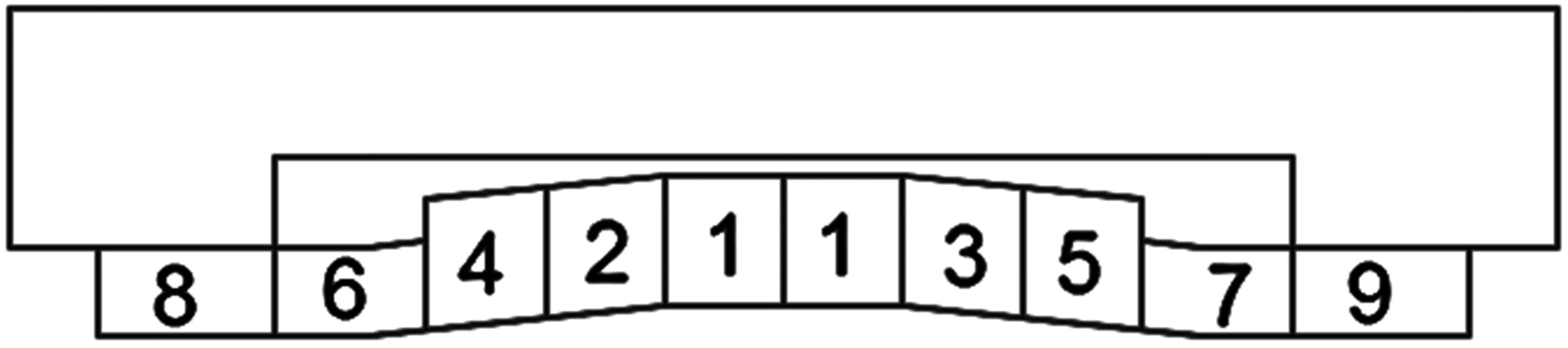

从受力分析可以看出,越靠近盖板边缘的部分,左右两端受到的扭力越大,发生的形变也越剧烈。电路在恒定加速度试验条件下,会发生弓形形变[8],如图7 所示。扭力的存在,易引发焊料撕裂,严重时还会发生盖板脱落。

图7 电路在恒加试验中的形变

结合实际,对恒定加速度试验结束后的电路进行检漏测试,采用粗检漏的方式对漏点进行定位和观察,发现漏点集中在盖板边缘的部分,与受力分析结果相吻合。盖板越大,引入的扭矩越大,在同等试验条件下,发生漏气的概率也越大。

4 应对措施及试验结果

恒定加速度试验是一种非破坏性的试验,但试验中引入的扭力是非常规力,由夹具精度和装配方式决定,对试验结果会产生很大的负面影响,应尽量减小或避免。

较为理想的情况,是提高夹具制作精度和电路组装一致性,使夹具与电路能够良好配合,消除引入扭矩的可能性。通常情况下,不能保证每只电路都和夹具良好配合,这时,可采用柔性材料填充盖板与夹具之间的缝隙。条件允许时,应避免使用夹具法进行试验。

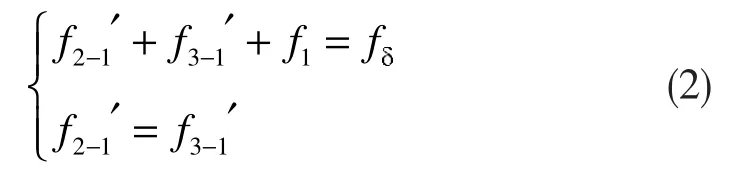

一般情况下,填充柔性材料的是一个有效的办法。可以控制柔性材料的厚度来最大限度地抵抗扭力,保护被测电路。采用填充材料方法后,管壳、盖板、焊料、夹具的受力情况如图8 所示。

图8 在典型DIP 电路中填充柔性材料

柔性材料对盖板表面的支撑力同样按Part1~Part9 进行分解,每个质量体受到柔性材料提供的向心力依次为f1~f9。填充了柔性材料之后的Part1 和Part2 受力情况如图9 所示。

图9 填充柔性材料后的受力分析及形变趋势

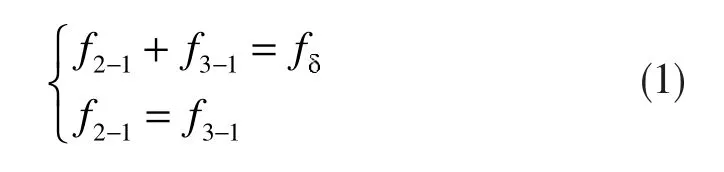

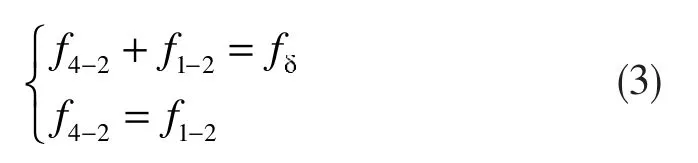

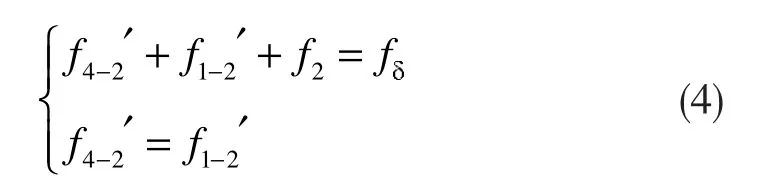

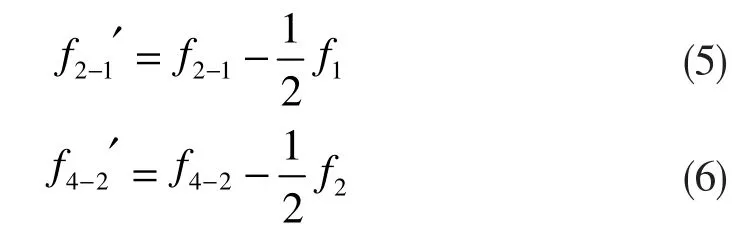

从图9 可以看出,填充材料后质量体受力情况发生了变化。Part1 填充前受力平衡如下式所示:

填充后受力平衡则变为:

Part 2 填充前受力平衡如下式:

填充后受力平衡变为:

通过对比可知,与不填充材料相比,柔性材料在恒定加速度试验中对盖板上表面提供了一部分向心力。由于Part1 上方材料形变最大,所提供弹力f1也最大;Part4、Part5 上方材料形变最小,所提供的反弹力也最小,可以得出:0≤f4=f5≤f2=f3≤0.5f1≤30000gδm。f1~f5的大小随材料形变量增加而增大,向30000gδm 趋近。

由公式(1)~(4),可以推导出:

可知,填充柔性材料后,各质量块受到的扭力均大幅减小,盖板边缘受力也相应减小。

采用上述方法,选用不同封装形式的电路,在盖板和夹具之间的缝隙中添加柔性材料,与不添加柔性材料的电路在同一试验环境中进行对比。测试对比结果如表1 和表2 所示。

表1 DIP28 封装电路恒加后对比数据

表2 CQFP240D 电路恒加后对比数据

5 结 束 语

在多种恒定加速度试验方法中,以夹具法为例,针对某型号电路恒定加速度试验后出现的电路漏气问题,采取系统的力学分析法,详细讨论电路在试验时的受力和应变情况,通过计算分析找到了最大应力位置,与实验现象相符合。在对寻求解决方案的过程,发现柔性材料的填充会起来良好的效果。在研究过程中形成的分析思路与应对措施,对解决电路封装测试过程中可能出现的类似问题,具有一定的参考价值。