茶叶加工过程远程云监控与溯源研究及系统设计

蒋建东,周倩,潘柏松,赵章风,钟江,乔欣,张宪

茶叶加工过程远程云监控与溯源研究及系统设计

蒋建东,周倩,潘柏松,赵章风,钟江,乔欣,张宪

浙江工业大学机械工程学院,浙江 杭州 310023

针对茶叶加工过程远程监控需求及茶叶溯源的加工环节缺失问题,构建了茶叶加工过程中茶叶状态参数及加工设备工艺参数远程物联网监测平台,实现了茶叶加工生产线远程设备运行参数监测监控与茶叶品质溯源。本研究采用B/S框架实现信息实时显示,综合鲜叶采摘信息和生产信息完备溯源过程,运用层次分析法分析生产过程参数对茶叶品质的影响,建立了茶叶加工过程溯源评价模型。在此基础上,构建茶叶生产离线与在线数据库融合质量评价模型,提高了数据存储质量。针对黄山毛峰初制加工生产线进行了远程监控系统开发及溯源信息采集验证试验,结果显示,平台运行稳定,数据显示准确完整,实时性较好。研究结果可为茶叶品质优化及大数据分析提供技术支持。

茶叶生产;远程监控;溯源;层次分析;数据融合

近年来,茶产业在国民经济中的地位逐步上升,茶叶质量安全日益受到重视,然而我国大部分茶叶生产企业生产设备相对陈旧,加工工艺不够精细,茶叶产品质量不稳定且无法对茶叶质量安全做到全程监控。茶产业产前、产中、产后服务体系脱节,难以从源头到加工、销售流通全面控制茶叶质量安全,其中尤其以茶叶标准化安全生产和质量安全监测技术服务最为紧要[1]。

监测茶叶生产安全,提高茶叶品质,建立茶叶生产远程监控及物联系统,实现茶叶生产信息的全程记录和追踪,对茶叶生产过程中出现的问题进行预警,无论是从产品出口、制茶企业的管理、茶文化的建设,还是从消费者信息获取层面都具有重大意义[2-3]。农业物联网已广泛应用于大田种植、设施园艺、水产品养殖、畜禽类养殖,以及农产品物流等领域的信息感知、信息传输、智能信息处理等方面[4]。国内外许多学者已致力于物联网技术在农产品溯源系统中的应用研究。廖胜等[5]构建了基于物联网平台的近红外果蔬品质和溯源检测系统,实现了对果蔬生产销售等环节的有效监督和管理。许博明[6]以蔬菜为研究对象,应用物联网RFID技术和传感技术完成蔬菜种植过程的农事信息采集,并应用支持向量机的分类回归预测模型对蔬菜的生产地块进行分类预测,实现了消费者对蔬菜质量信息的需求且提高了蔬菜生产地的管理效率。朱正月等[7]在Petri网理论基础上,利用关联矩阵、不变量等分析方法和PIPE仿真工具设计了基于物联网技术的农产品智慧溯源服务系统架构。康瑞娟等[8]以事件驱动的方式实现了个人数字助理(PDA)与PC之间的串口信息传输,实现了肉牛养殖场可追溯信息的快速准确采集与传递。国外也有很多针对农产品追溯系统的研究,如日本、美国、加拿大等就已经建立起有关畜禽动物及其制品、转基因生物,以及内含转基因生物食品与饲料的农产品溯源系统[9]。日本在产品追溯的相关研究方面处于世界的领先水平,美国已经建立了从农田到餐桌整个食品链的追溯体系[10-16]。

此外,在茶叶生产种植等过程中质量溯源系统的建立方面,国内也已有不少学者做出了研究成果,为实现更精确的产品追溯打下了基础。朱燕妮[17]采用向前与向后相结合的双向追溯模式开发了基于二维码的黑茶产品追溯系统,并运用Hash函数实现二维码的方位追溯,实现追溯过程中的防伪。胡国强等[3]采用B/S结构结合MySQL数据库和Apache服务器,实现了基于无线通讯技术的茶叶质量安全追溯系统和生产到销售的全程监管。江晓东[2]采用B/S与C/S结合的模式,开发了茶叶质量安全溯源系统,实现了基于客户端“从茶园到茶叶”的数字化和信息化溯源管理。综合以上研究,物联网云监控技术在各个领域均已广泛应用,但是在茶叶生产领域尚未得到推广。现有的研究主要是基于茶叶种植过程研究溯源系统的设计,在生产方面研究甚少,而且国内目前生产监测系统大多局限于本地端和上位机进行监管,尚未涉及到远程管理。

本文以黄山光明茶厂的黄山毛峰为例,开发基于茶叶生产线的物联网远程监控系统,实现对生产数据的实时采集,以期解决茶叶加工过程中的茶叶加工品质溯源难题。

1 茶叶加工远程云监控及品质溯源系统

茶叶生产质量安全监控系统物联网框架如图1所示。系统前端开发采用AngulaiJs框架和Boostrap框架,后端开发采用Web应用程序开源框架SSH(Spring springmvc hibernate),以及B/S结构模式,服务器端安装Microsoft SQL Server数据库完成数据存储。

该平台以茶叶生产过程为主线,结合生产数据的实时采集以及鲜叶信息和制茶标准等信息的人工输入,由政府机构通过平台监管指导,以及茶叶评审机构对茶叶生产过程的数据监督检测,为平台使用者提供真实可靠的生产信息,实现茶叶生产过程的质量溯源。

2 茶叶加工过程溯源模型及数据处理关键技术

2.1 茶叶生产溯源模型

茶叶溯源信息分为茶叶原料信息和生产过程信息。参考国家质量监督检查检疫总局给出的茶叶追溯要求,列出茶叶溯源信息框架如图2所示。

根据茶叶原材料相关信息,以及茶叶生产实时监控信息的获取,通过政府监管和茶叶生产数据的实时可靠传输,为用户提供安全可信的溯源数据。

2.2 溯源数据需求及茶叶品质评价

以黄山光明茶厂的高档黄山毛峰生产线为例提出茶叶生产溯源管理模型。根据自动化生产需求,高档黄山毛峰主要生产工序如下图3所示。

图1 茶叶生产物联网框架

图2 茶叶溯源信息框图

图3 高档黄山毛峰主要生产工序

首先依照制茶企业在制茶过程中设备参数和茶叶工艺参数,结合茶叶品质检测机构对相关批次的检测结果,制定出从茶叶开始生产到计量包装过程中设备参数和工艺参数的标准数据库作为源数据库。在茶叶生产过程中,大量实时生产数据和源数据库中数据值区间进行比对,若符合源数据库的标定范围,则判定茶叶品质合格。若有不同值,则按权重进行比较判断该茶叶品质是否符合要求。对比流程图如图4所示。

茶叶生产过程可追溯信息包括茶叶设备参数和茶叶工艺技术参数。生产现场可采集监测参数列表如表1。

图4 茶叶生产质量评价对比流程图

表1 监测参数表

2.3 茶叶加工工序与品质评价关键模型

引入层次分析法,结合定性与定量,确定茶叶生产过程采集指标的重要度。设目标层为茶叶生产品质评价(A),黄山毛峰的生产过程中最重要的4道工序是杀青、理条、烘干和炒干,文中只对这4道工序相关参数的权重建立评价模型。该评价模型的层次关联图如图5所示。

相关企业制茶者及茶叶品质审评专家根据层次关联图,可凭借审评结果和制茶经验等对各指标进行评分,按专家评分即可列出判断矩阵。判断矩阵包括各工序相对于茶叶品质的判断矩阵,以及工序指标参数相对于工序的判断矩阵,根据图5所选的质量评价指标,共建立5个判断矩阵,见表2—6。

根据判断矩阵首先求出以上特征向量值的特征向量P和最大特征值λmax,对特征向量P进行归一化处理后其值为各指标关于上一层的排序权值。

通过式(1)和式(2)可计算出随机一致性指标CI和随机一致性比率CR,若求得结果CI值越小,则说明判断矩阵一致性好,反之则说明偏离程度大。因本例所求阶数均大于2,所以由式(2),当CR<0.10时,说明以上排序有满意一致性,反之就需要对其进行调整,直到达到满意一致性为止。

一致性指标CI:

一致性比率CR:

其中RI表示同阶平均随机一致性指标,RI值一览表见表7。

最后进行层次总排序,以及用式(3)对排序随机一致性进行检验,若CR<0.1,则按以上排序进行比较。

图5 茶叶品质评价模型层次关联图

表2 A-B判断矩阵

表3 B2-C判断矩阵

表4 B3-C判断矩阵

表5 B5-C判断矩阵

表6 B6-C判断矩阵

表7 n阶判断矩阵RI值一览表

随机一致性比率:

对以上阶数大于2的4个判断矩阵进行了一致性检验,CR值分别是:0.043 3,0,0,0,均小于0.1,因此满足一致性且专家评分合理。

以上权重结果计算可以得出:对茶叶品质影响重要度排序依次为:杀青B2>连续炒干B5>烘干B6>理条B3。其他参数权重见表2至表6。在生产过程中根据上述所计算出的权重值重要度排序依次与源数据库中参数值范围进行对比,若权重值较高的工序参数不符合源数据库给定值,则生产质量判定为不达标;若权重值较高的工序参数值均符合要求则依次继续对比权重值较低的参数值进行质量判定。

客户端能满足不同用户的溯源需求,供茶叶生产企业和政府监管部门登录查询。用户对相关省份、企业和茶叶品种进行选择,或者输入茶叶批次号,即可查询相关的溯源信息,界面显示信息包括茶叶生产加工工艺、设备信息、参数信息,以及生产参数对茶叶的影响,可以真实有效地反映该批茶叶的质量和生产安全状况,辅助政府部门监督茶叶安全生产,若设备的清洁度不达标或存在添加剂使用等情况时,会及时地做出响应。

2.4 茶叶加工过程实时离线异源数据融合评价

本文引用李红等[18]所提到的基于对数线性模型建立茶叶生产数据融合质量评价模型,以提高数据质量,保证生产数据的完全性、一致性和准确性。生产数据的存储分为在线数据和离线数据两部分,在线数据通过PLC与生产设备通过有线连接采集之后通过CX-4G无线透传模块上传至云服务器,用以生产过程的实时监控。离线数据则包含实时数据和传输异常未保存至在线数据库中的数据,将离线数据定时以Excel文件的形式上传至云数据库中,补全因网络异常丢失的数据。系统采用MapReduce框架对数据进行快速处理建立数据之间的必要联系。数据融合路线图如图6所示。

因两数据库数据重复部分较多,且部分数据在传输过程存在报错或遗失等情况,导致过涵盖误差和不足涵盖误差的情况产生。

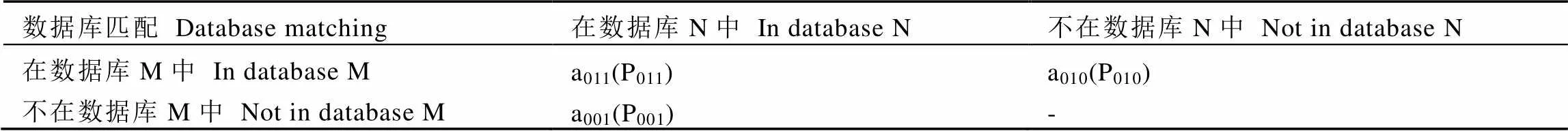

设茶叶生产在线实时监控数据库为数据库M,数据样本数为X1;离线历史生产数据库为数据库N,数据样本数为X2。令总体T*=T∪M∪N,其中T为总体目标,M∪N为非总体目标。数据库M和数据库N的匹配结果如表8—10所示,括号内为匹配概率。由上表可得过涵盖误差的计算公式为:

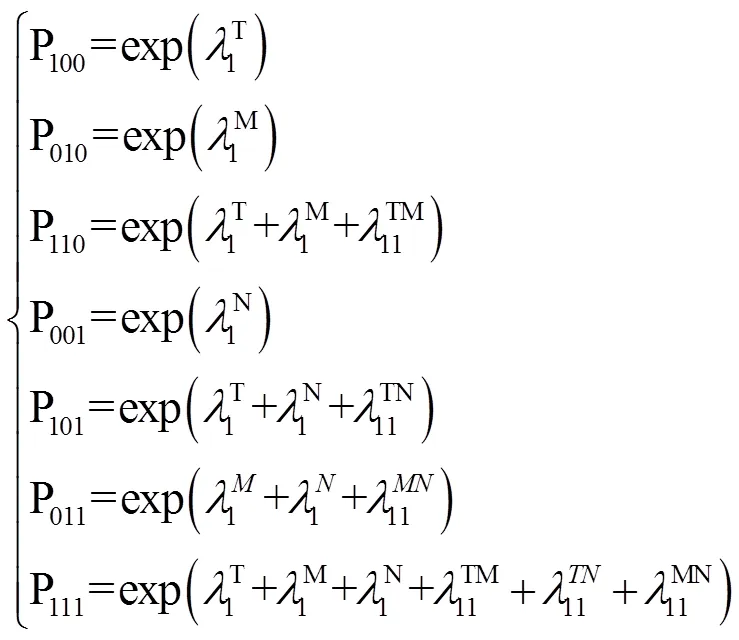

其中(a,b)∈{(1,1)、(1,0)、(0,1)},由于数据库M和N间没有因果关系,所以选用一般对数线性模型将列联表数据对数模型化。对T*=T∪M∪N建立饱和对数线性模型[19]:

表8 总体T*中的数据库匹配表

表9 目标总体T中的数据库匹配表

表10 非目标总体中数据库匹配表

求解后并对解进行log变换得:

联立文献[18]中利用抽样调查试验并借助矩阵估计思想所得公式(8):

与式(7)联立可得:

通过从对应文献[18]中抽样调查所列出的经典假设及Mathematica等软件,即可求解。此方法给出两个数据库融合时数据质量评价模型,以确保数据融合质量过关。

3 系统测试

本研究对系统通讯、数据存储及远程界面实时显示做了相关测试。以黄山光明茶厂的黄山毛峰生产线为测试对象。

3.1 实时通讯测试

测试硬件包括监测数据流显示器,远程通讯显示器,CX-4G模块,串口转换模块以及连接线电源。软件包括组态软件和串口软件。首先对CX-4G模块的工作模式、虚拟串口软件以及网络透传模式进行设置,以保证PLC可以直接通过该4G模块将生产线采集的数据发送至云服务器,并且可以接受云服务器的反馈数据。对HTTPD Client模式设置可以为串口设备和HTTP服务器搭起一座通讯的桥梁;对虚拟串口软件进行设置,可以实现对PLC下载程序和远程监控。

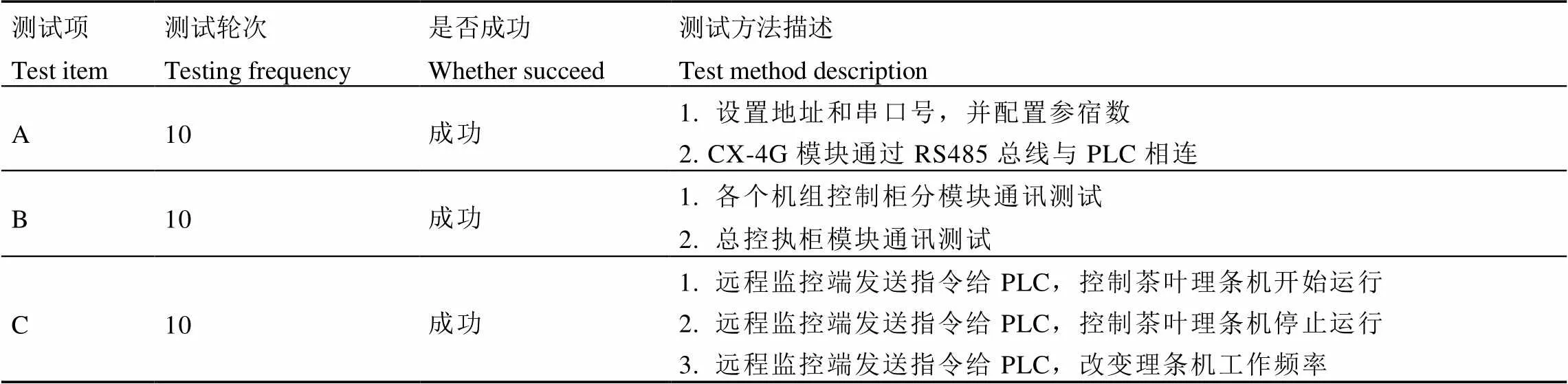

测试涵盖无线模块CX-4G功能测试、远程数据收发测试、多模块之间通信测试及远程控制茶叶生产线设备测试。通过测试现场计时,经云平台远程读写控制生产线设备启停实时性良好,读写测试10次,平均响应时间小于600 ms,达到远程网络控制的实时性要求。现场测试图及远程传输界面如图7和图8所示。

3.2 数据存储及远程数据显示界面测试

以表1中所列的数据项为例,搭建实验室模拟参数的实时监控,对数据存储及显示进行测试,测试电脑用Linux虚拟机搭建程序运行环境模拟PLC,虚拟机每隔5 s向服务器上报一组数据,用C语言调用http实现HTTP的GET和POST请求。用POST的方式调用URL参数的格式为以下代码:

其中:dataItemId表示不同工序机组中所包含的生产设备能够产生的数据项对应的数据ID;dataState用于识别采集值是否在标准数据库给出的范围之内以及设备运行是否正常;collectDatetime为数据采集时间;value表示设备采集的数据值。

测试程序包括3部分,即:(1)验证URL地址是否能够连接,不能连接则退出;(2)建立与远程接口的连接;(3)通过循环向远程接口发送数据。与远程成功建立连接并且数据实时上传情况,如图9和图10所示。茶叶溯源系统显示界面如图11所示。

图10界面显示茶叶生产线的生产信息、该线的茶叶产量、该生产各工序的运行状态以及生产线管理部分。生产线管理部分包括:生产参数管理、设备状态管理、生产异动管理、生产排程和设备运维管理。

通过测试现场计时,经云平台远程读写控制生产线设备启停实时性良好,读写测试10次,平均响应时间小于600 ms,达到远程网络控制的实时性要求(表11)。

系统通过B/S模式在远程PC浏览器上可以实时查看设备运行状态及设备所产生的数据项实时生产参数值及异常报警提示,能及时掌握车间生产线上的茶叶加工情况。同时通过茶叶溯源界面,用户通过溯源码即可对茶叶溯源进行查询。查询内容按用户权限分配,其中茶叶基本信息查询属于公共用户信息。不同权限用户输入溯源码之后依权限可进行茶叶基本信息查询、生产工序查询、生产参数查询和茶叶检验报告查询。

4 总结

针对茶叶加工过程远程监控需求及茶叶溯源的加工环节缺失问题,提出了基于加工过程茶叶状态参数及加工设备工艺参数进行茶叶品质评价的溯源方法,搭建了物联网生产线运行云监控及茶叶溯源状态信息数据采集系统,针对溯源数据“不落地”思路,采用无线透传实时数据与生产离线数据两种方式进行远程云数据传送,并运用对数线性模型建立了实时数据库和历史数据库融合的评价模型,用于检验两个数据库融合的数据完整性。最后以黄山毛峰初制加工生产线为例进行了远程监控系统开发及溯源信息采集开发和试验,结果表明,平台运行稳定,数据显示准确完整,实时性较好。为后期茶叶生产优化模型的建立和海量数据挖掘奠定了基础。

图7 调试现场图

图8 远程数收发测试

图9 与远程建立连接图

表11 通讯功能测试

注:A:CX-4G模块与远程PC端通讯测试;B:多个无线模块的通讯测试;C:远程读写茶叶生产线变频器测试

Note: A: CX-4G module and remote PC interface communication test, B: communication test for multiple wireless modules, C: remote reading and writing in tea production line inverter test

图10 茶叶生产线远程监控生产线显示界面

图11 茶叶生产远程监控溯源系统界面显示图

[1] 陈华荣. 炒青绿茶自动化生产线数据采集与监控系统的设计与实现[D]. 长沙: 中南大学, 2013.

[2] 江晓东. 基于WebGIS的茶叶质量安全追溯系统的研究与实现[D]. 杭州: 浙江工业大学, 2011.

[3] 胡国强, 李茵. 基于NFC的茶叶质量安全追溯系统的设计与实现[J]. 江苏农业科学, 2018, 46(4): 197-200.

[4] 李道亮, 杨昊. 农业物联网技术研究进展与发展趋势分析[J]. 农业机械学报, 2018, 49(1): 1-20.

[5] 廖胜, 任重. 基于物联网框架下的近红外果蔬品质检测及溯源系统研究[J]. 物联网技术, 2017, 7(12): 56-58, 62.

[6] 许博明. 基于物联网的蔬菜质量追溯系统设计与实现[D]. 北京: 北京交通大学, 2017.

[7] 朱正月, 陈增强. 物联网中的智慧溯源服务系统Petri网建模与分析[J]. 智能系统学报, 2017, 12(4): 538-547.

[8] 康瑞娟, 张小栓, 傅泽田, 等. 基于PDA和FSM的肉牛养殖可追溯信息采集与传输方法[J]. 农业工程学报, 2010, 26(1): 227-231.

[9] 马懿, 林靖, 李晨, 等. 国内外农产品溯源系统研究现状综述[J]. 科技资讯, 2011(27): 158. DOI: 10.16661/j.cnki. 1672-3791.2011.27.043.

[10] 樊红平, 冯忠泽, 杨玲, 等. 可追溯体系在食品供应链中的应用与探讨[J]. 生态经济, 2007(4): 63-65.

[11] Hall D. Food with a visible face: Traceability and the public promotion of private governance in the Japanese food system [J]. Geo forum, 2010, 41(5): 826-835.

[12] Golan E H, Krissoff B, Kuchler F, et al. Traceability in the US food supply: economic theory and industry studies [M]. US Department of Agriculture, Economic Research Service, 2004: 3-10.

[13] Schwägele F. Traceability from a European perspective [J]. Meat Science, 2005, 71(1): 164-173.

[14] Stanford K, Stitt J, Kellar J A, et al. Traceability in cattle and small ruminants in Canada [J]. Revue Scientifique Et Technique, 2001, 20(2): 510-522.

[15] Bulut H, Lawrence J D. Meat slaughter and processing plants' traceability levels: Evidence from Iowa [R]. (2007-04-16) [2019-02-26]. https://ageconsearch.umn.edu/ record/37576.

[16] Abad E, Palacio F, Nuin M, et al. RFID smart tag for traceability and cold chain monitoring of foods: Demonstration in an intercontinental fresh fish logistic chain [J]. Journal of Food Engineering, 2009, 93(4): 394-399.

[17] 朱燕妮. 基于二维码的黑茶产品溯源模式构建与实现[D]. 长沙: 湖南农业大学, 2014.

[18] 李红, 牛成英, 孙秋碧, 等. 大数据时代数据融合质量的评价模型[J]. 统计与决策, 2018, 34(21): 10-14.

[19] Agresti A. Categorical date analysis [M]. 3rd ed. Hoboken: John Wiley & Sons Inc, 2013.

Research and System Design of Tea Processing Remote Cloud Monitoring and Traceability

JIANG Jiandong, ZHOU Qian, PAN Bosong, ZHAO Zhangfeng, ZHONG Jiang, QIAO Xin, ZHANG Xian

School of mechanical engineering, Zhejiang University of technology, Hangzhou 310023, China

In view of the remote monitoring demand of tea processing and the lack of tea processing traceability, a remote IoT(Internet of things) monitoring platform for state parameters during tea processing was proposed. It achieved the remote monitoring of both processing line and tea state. A traceability evaluation model of tea processing was established by using B/S framework to show real-time information, combined data of both fresh leaf states and tracing information of processing, and analytic hierarchy process to analyze the effects of production parameters on tea quality. On this basis, the quality evaluation model of tea production offline and online database fusion was constructed to improve the quality of data storage. Finally, the remote monitoring system development and traceability information collection verification test were carried out for the Huangshan Maofeng preliminary processing production line. The results show that the platform is stable, the data display is accurate and complete, and the real-time performance is good, which provides technical support for tea quality optimization and big data analysis.

tea production, remote monitoring, traceability, analytical hierarchy process, data fusion

TS272

A

1000-369X(2019)06-742-11

2019-03-07

2019-07-18

浙江省科技计划项目(2017C02027)

蒋建东,男,博士,教授,主要研究方向为机械动力学,机电系统控制,jiangjd@zjut.edu.cn