基于三轴加速度传感器的抽油机悬点位移测量装置设计

潘大伟, 于云华

(中国石油大学胜利学院 机械与控制工程学院,山东 东营 257061)

0 引 言

电工图和示功图是分析抽油机生产系统工况的重要手段,它们是抽油机电功率和载荷随位移变化构成的封闭曲线[1,2]。抽油机的电功率可由功率表测量,载荷可由载荷传感器测量;位移可由拉线式位移传感器直接测量,或由角度式位移传感器或加速度传感器间接测量。拉线式和角度式故障率较高,使用较少,因此,目前油田主要利用加速度传感器输出的加速度数据间接计算位移值[3]。

为准确地计算位移,首先要确定抽油机的冲次,即确定抽油机的运动周期。抽油机的运动周期可以利用中值滤波、算术平均滤波、限幅滤波、滑动平均滤波等常用单片机滤波算法对采集的加速度数据进行数字滤波,再通过极值点法确定[4],也可以通过对加速度数据进行傅里叶级数分析计算[5]。常用单片机滤波算法可有效滤除高频噪声,对低频杂波滤除效果较差;傅里叶级数分析运算量较大,不适合低功耗单片机。此外,抽油机位移一般对单轴加速度传感器测量的运动加速度的双重积分计算[6],当设备安装方向出现偏差或者设备老化出现变形时,位移计算误差会加大。

针对上述问题,本文首先采用自相关数字滤波算法对采集的加速度数据进行数字滤波,有效滤除加速度数据中的杂波,再采用极值点算法计算抽油机运动周期和冲次,并且采用三轴加速度传感器同时采集三个轴向的加速度数据,通过相量合成对测量的抽油机悬点加速度偏差进行修正,提高抽油机悬点位移的计算精度。

1 位移测量装置设计

1.1 总体设计

位移测量装置主要由单片机模块、电源模块、加速度采集模块、存储模块、ZigBee模块等部分组成,如图1所示。

图1 位移测量装置组成

该装置由电池供电,选用单片机作为控制芯片,通过ADXL362型加速度传感器测量三轴加速度数据,直接以数字量形式传输给单片机,单片机对加速度数据进行数字滤波,计算抽油机冲次,再通过双重积分计算抽油机悬点位移,最后利用ZigBee模块将测量结果发送至RTU。

1.2 电源模块

由于该装置固定于抽油机悬点,一直处于运动状态,因此采用电池供电。电池选用ER34615型锂亚电池,额定电压3.6 V,容量19 000 mAh。

电源芯片选用安森美半导体高效能低压降线性稳压器NCP3335A[7]。该芯片采用Micro8封装,最高可以输出500 mA电流,满足ZigBee模块和其他元件的供电要求。

1.3 单片机模块

该装置与抽油机功率测量装置相配合,测量抽油机的电功图。功率测量装置选用炬泉光电生产的HT5023型单片机[8]。该单片机基于ARM Cortex-M0内核,最高工作频率39.32 MHz,同时配以256 kB ROM,32 kB RAM,三路Σ-ΔADC,睡眠模式下供电电流仅为2.9 μA。因此,本处理器在运算速度与功耗上达到平衡,满足本装置要求。同时,为了与功率测量装置处理器一致,本装置选用HT5023型单片机作为控制核心。

1.4 加速度采集模块

本装置中,ADXL362的测量范围设置为±2gn,直接与单片机的SPI端口连接。单片机通过SPI总线读取X,Y,Z三个轴向的加速度数字量数值。

1.5 ZigBee模块

本装置采用四信F8913D型ZigBee模块[12]与RTU通信。该模块采用高性能工业级ZigBee方案,可实现数据透明传输,并采用低功耗设计,最低电流小于1 μA。

装置ZigBee模块设置为定时休眠工作模式。每间隔一定时间,F8913D自动唤醒,SLEEP/ON引脚由高电平变为低电平。引脚连接HT5023的外部中断引脚PA.8/INT3,将HT5023从睡眠模式唤醒为正常模式,进行位移测量并接收RTU指令。唤醒时间结束后,F8913D再次进入休眠模式,HT5023进入睡眠模式。利用上述工作模式,降低整个装置的功耗,延长电池使用时间。

2 抽油机冲次的计算

计算抽油机悬点位移,首先要确定抽油机悬点运动周期,即抽油机的冲次。本装置首先采用自相关数字滤波算法对垂直方向的加速度数据进行数字滤波,再利用极值点法计算加速度信号周期,进而确定抽油机冲次。

2.1 自相关滤波算法的原理

相关检测技术是利用信号的周期性和噪声的随机性特点,通过自相关运算消除噪声[13]。设抽油机悬点在垂直方向X轴加速度为x(n),噪声干扰为u(n),则采样信号s(n)=x(n)+u(n)。已知抽油机悬点加速度x(n)为周期性信号,周期为M个采样周期,s(n)的采样时长为N个采样周期,且N≫M,则s(n)的自相关函数为

=rx(m)+rxu(m)+rux(m)+ru(m)

(1)

式中rxu(m)和rux(m)分别为x(n)和u(n)的互相关函数,因为干扰信号是随机的,与X轴加速度无关,所以这两项近似为零;ru(m)为干扰信号u(n)的自相关函数,它的值集中在m=0处,当m>0则迅速减小,近似为零。因此,如果x(n)是以M为周期的,那么rx(m)也是以M为周期的,而且在m=0,M,2M…处呈现峰值。由上述分析可知,采样信号的自相关函数近似等于加速度信号的自相关函数rx(m),噪声干扰基本被滤除。

2.2 自先关滤波算法的处理效果

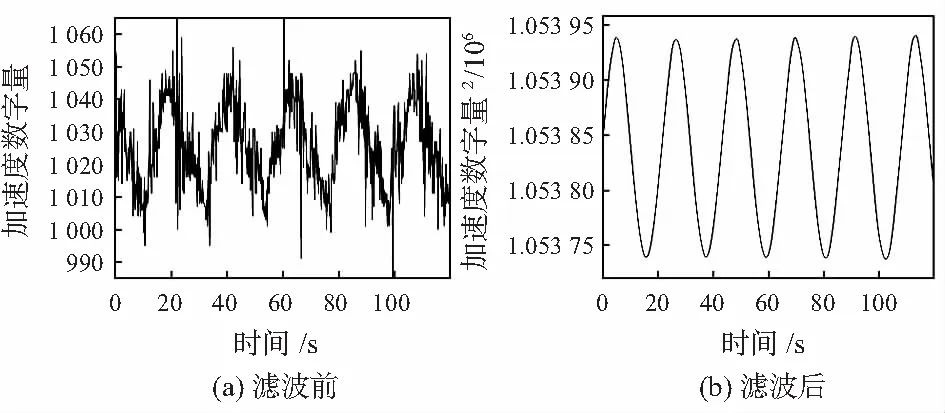

本区域大部分抽油机的冲次不低于1冲,即运动周期不超过60 s,为了保证抽油机运动周期计算的准确性和快速性,装置首先以200 ms的采样周期连续采样120 s,共采集600个数据。图2是采用自相关滤波算法处理前后的加速度数据对比。坐标系横轴代表采样时间,纵轴代表加速度采样数据。通过对比可以看出,自相关滤波算法可以在不影响原信号的类型和频率情况下,有效滤除杂波信号的干扰,取得较好的效果。

图2 滤波前/后X轴加速度数据

从上述分析可知,该滤波算法的滤波效果较好,但运算量较大,如对600个数据进行自相关滤波处理,共需进行600×600=360 000次字与字的乘加运算。装置采用的HT5023单片机,完成一次600个点的自相关滤波运算实测需要1.926 s,此时计算抽油机运动周期的精度为一个采样周期,即200 ms。提高运动周期计算精度,如提高为100 ms,则需要采集1 200个数据,自相关滤波的运算时间将接近8 s。因此,为兼顾测量精度和计算速度,装置将运动周期的计算精度,即采样周期,确定为200 ms。

对加速度数据滤波后,通过比较极值点便可以准确计算出抽油机运动周期,即计算出抽油机冲次。

3 悬点位移的计算

当三轴加速度传感器ADXL362以贴片形式固定于电路板上,并且电路垂直地面安装于抽油机悬点时,其敏感轴如图3所示。该情况下,X轴所测加速度可反映抽油机悬点在垂直方向的实际运动加速度。如果该传感器由于某些原因与地面不垂直,传感器的三轴轴线与各方向的水平线均存在一定的夹角。此时传感器三轴所测的加速度均为悬点垂直运行加速度与重力加速度叠加后数值在三个轴线的分量,则可利用相量合成的方法对X轴测量的抽油机悬点运动加速度进行修正。

图3 ADXL362与地面垂直时加速度敏感轴

设ADXL362传感器X,Y,Z三轴的测量值分别为Ax,Ay,Az。由于三轴正交,合成加速度数值为

(2)

将A值中的重力加速度去除,得到抽油机悬点在垂直方向的加速度。AX,AY,AZ和A加速度波形如图4所示。图中为抽油机一个冲次内直接从传感器中读取的三轴加速度数值和利用式(2)合成的加速度数值。

图4 三轴加速度与合成加速度

得到抽油机悬点一个冲次内加速度的测量值后,减去其平均值,令速度的初始值为0,对修正后的加速度积分得到速度;再将所求速度减去其平均值,令位移的初始值为0,对修正后的速度积分得到抽油机悬点的位移。

4 现场测试

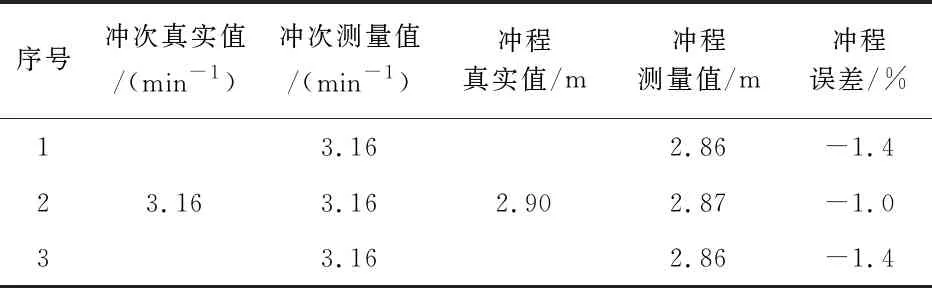

所设计装置在胜利油田多台抽油机上进行了测试。辛11C17抽油机为一台游梁式抽油机,它的运动周期为19 s,3.16冲,冲程为2.90 m。对该抽油机连续测量3次,并将测量数据记录于表1。

表1 辛11C17抽油机测量数据

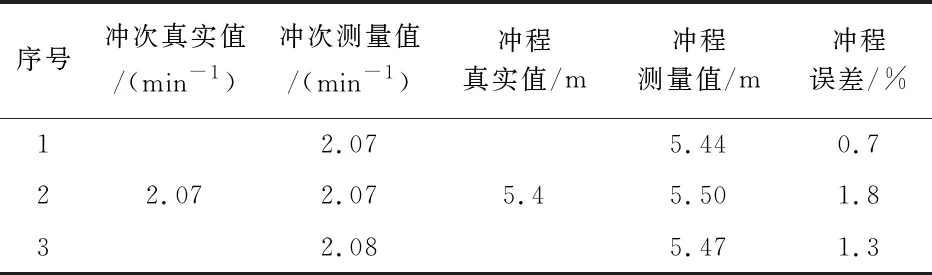

辛11X73抽油机为一台皮带式抽油机,它的运动周期为29 s,2.07冲,冲程为5.4 m。对该抽油机连续测量3次,并将测量数据记录于表2。

表2 辛11X73抽油机测量数据

由测量数据可知,该抽油机悬点位移测量装置能够准确测量游梁式抽油机和皮带式抽油机的冲次和冲程,正确反映抽油机悬点位移的变化情况。

5 结 论

本文研制的抽油机悬点位移测量装置,利用三轴加速度传感器ADXL362采集抽油机悬点在垂直方向的加速度,通过自相关滤波算法对采集数据进行滤波处理,再利用极值点法计算抽油机的运动周期和冲次;采集抽油机悬点在X,Y,Z三轴的加速度数据,通过相量合成消除加速度传感器与地面不垂直引起的测量误差;采用定时唤醒的工作模式降低功耗延长电池使用寿命。现场实验测试表明该装置运行可靠、精度高、功耗低,具有良好的实际应用价值。