复合场动态反冲洗技术在聚驱采出水双滤床过滤工艺试验与应用

刘书孟 董喜贵 于忠臣 孙冰 苗宝林

1大庆油田有限责任公司第二采油厂

2东北石油大学

随着油田开发向精细化方向发展,对深度处理污水需求量逐步增加,有效提高污水过滤效率是水处理达标的关键环节。油田过滤工艺滤料主要有核桃壳、石英砂和磁铁矿单层滤料,以及石英砂和磁铁矿双层滤料。目前,油田主要采用核桃壳和石英砂滤料分步过滤工艺,基本形成利用核桃壳滤料除油、石英砂或磁铁矿滤料去除悬浮物的工艺格局。目前,大庆油田采出水中已普遍见到聚合物,水质特性发生改变,污水黏度增大,聚合物在滤罐内长期累积。现有过滤工艺滤料反洗再生效果差,滤料局部板结、滤料流失问题严重,导致处理水质变差。近年来,通过对过滤系统进行工艺改造,虽然改善了处理水质,但也存在工艺复杂、建设投资和运行成本高等问题,因此,试验应用聚驱采出水过滤新技术,提高处理效率,控投资、降成本,已成为油田聚驱采出水处理面临的重要课题。

由于核桃壳和石英砂滤料密度相差较大,以及核桃壳滤料的亲油特性,现有滤料再生方式难以实现核桃壳和石英砂滤料的复合。为有效发挥核桃壳和石英砂滤料复合作用,实现双滤料的批次耦合过滤效能,提出核桃壳和石英砂复合滤层思想,并通过前期试验研究,设计出复合场动态反冲洗双滤床过滤工艺,在大庆油田某聚驱采出水处理站进行了试验应用,取得较好技术效果,为油田聚驱采出水处理工艺优化简化和水质改善提供了借鉴[1-9]。

1 复合场动态反冲洗技术原理

所谓复合场反冲洗技术是指反冲洗过程中受到两个或多个物理场的相互作用,通过复合场作用强化滤料的水力反冲洗过程的行为。复合场动态反冲洗技术构建基于旋流场和重力场耦合的旋流复合场反冲洗体系,提出了一种轴向动态反冲洗滤料再生新方法[10-13],丰富和发展了滤料的水力反冲洗方法,并为解决油田高含聚滤料反洗再生提供了一种新途径。

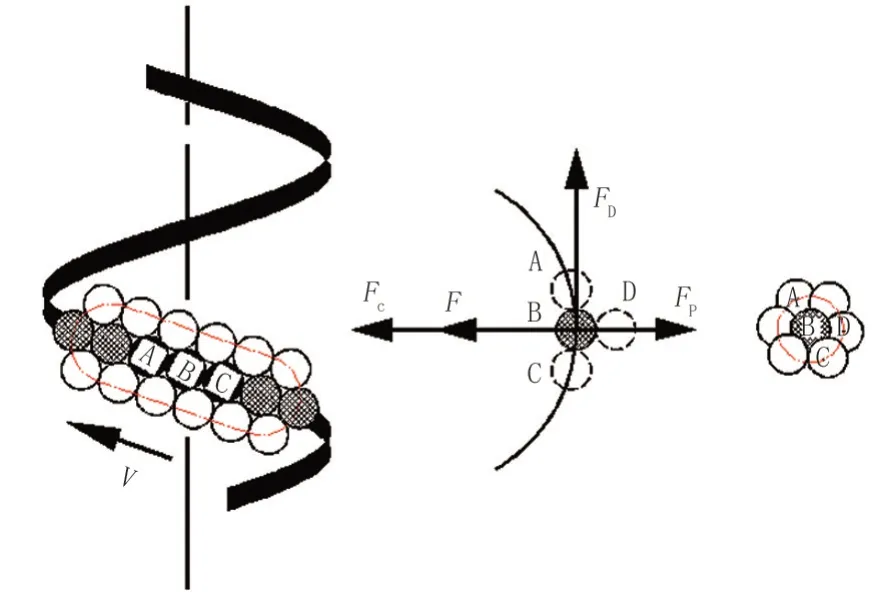

复合场动态反冲洗技术将旋流场加载于滤床重力场的水力反冲洗过程,利用旋流场和重力场耦合的复合场,在复合场中通过旋流场强化重力场中颗粒间剪切碰撞和摩擦作用,并通过旋流场离心作用实现滤料颗粒和反冲洗废水的有效分离。反冲洗过程中混合液作螺旋型旋转运动,其运动模式及工作原理如图1 所示。

由图1 可见,在旋切方向上,滤料颗粒作跟随运动并不断碰撞,产生旋切向碰撞力FD;在径向上,由于场分离作用颗粒不断碰撞,产生径向碰撞力FP。在螺旋型旋转流作用下,滤料颗粒间的碰撞强化了滤料搓洗作用,同时水流与颗粒滤料间存在的速度梯度强化了水力剪切力作用。在搓洗和水流剪切力的共同作用下,滤料表面的包裹物得以剥离,滤料得到有效清洗。与此同时,剥离的包裹物与滤料间存在密度差,其场分离作用使密度轻的油类污染物随水流排除,滤料形成内循环流动,使反冲洗废物与滤料颗粒有效分离。

图1 复合场反冲洗过程颗粒运动和碰撞原理图Fig.1 Diagram of particle motion and collision principle in compound field backwashing process

复合场动态反冲洗技术与目前油田常用过滤反冲洗技术相比,具有以下特点:①通过优化滤料物化参数和滤层结构参数,形成核桃壳与石英砂双滤床结构,充分发挥核桃壳滤料滤速高和石英砂滤料过滤精度高的优势,显著提高过滤效能;②利用旋流场和重力场协同作用,形成复合场轴向动态反冲洗模式,实现了高密度差双滤料滤床的有效反洗;③通过旋流场强化重力场中颗粒间剪切碰撞和摩擦作用,改善滤料再生效果,有效解决了滤料板结问题。

2 工业化试验概况

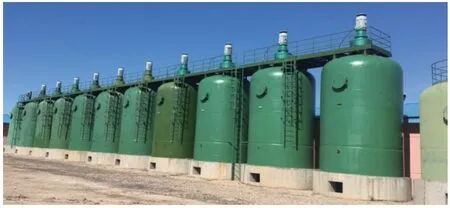

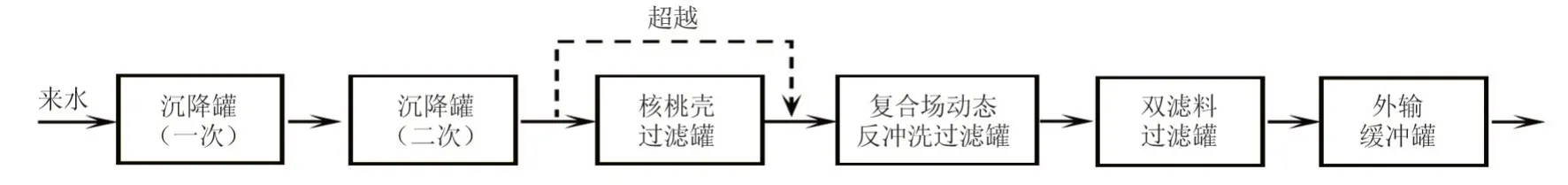

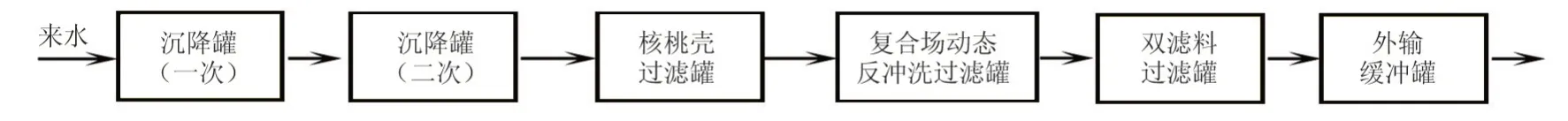

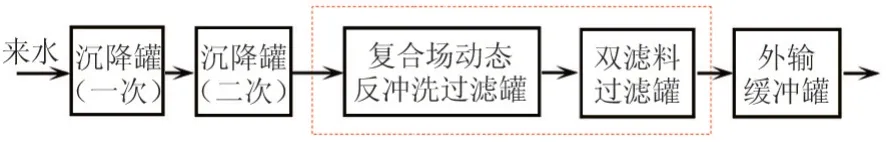

现场试验在大庆油田某聚驱污水站进行(图2)。该站原采用“两级沉降+三级过滤”污水处理工艺,其中一级过滤采用核桃壳过滤罐,二级过滤采用石英砂过滤罐,三级过滤采用双滤料过滤罐。利旧站内二级石英砂过滤罐体,利用复合场动态反冲洗技术对其进行升级改造,其中,在一级核桃壳过滤罐处设置了超越管线,开展不同过滤工艺组合工业化规模试验,工艺路线如图3 所示。试验期间污水含聚质量浓度为270~310 mg/L,自2016 年12月投产运行至今,处理水质稳定达标,滤料反冲洗效果显著改善,技术经济指标达到预期目标。

图2 复合场动态反冲洗双滤床过滤罐现场Fig.2 Site of the filtering tanks in the double filteration bed for compound field dynamic backwashing

图3 改造后某聚驱污水站工艺流程Fig.3 The flow chart of wastewater treatment after technical upgrades

3 试验结果分析

3.1 复合场动态反冲洗技术的过滤效能

3.1.1 作为第二级时的过滤效能

试验运行工艺流程如图4 所示,对复合场动态反冲洗过滤罐出水取样,评价其作为第二级滤罐的过滤效能。

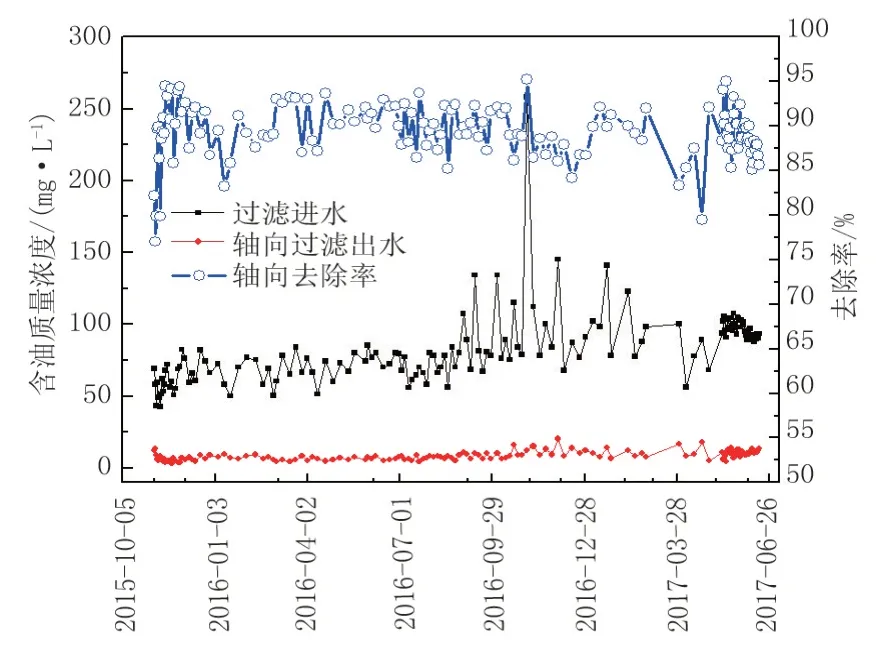

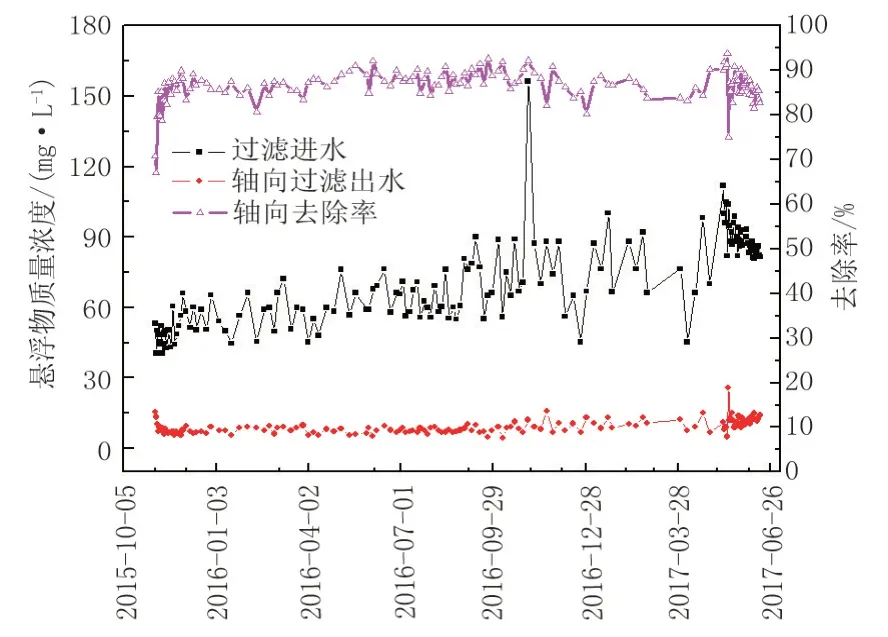

复合场动态反冲洗双滤床过滤罐对油和悬浮物去除效能结果如图5 和图6 所示。从图中可以看出,进水平均含油质量浓度为81.9 mg/L,复合场动态反冲洗双滤床过滤出水平均含油质量浓度为8.6 mg/L,其平均油去除率为89.3%。进水平均悬浮物质量浓度为为70.2 mg/L,出水平均悬浮物质量浓度为为9.2 mg/L,平均悬浮物去除率为86.9%。油和悬浮物质量浓度小于10 mg/L,油和悬浮物去除率为85%以上。试验结果表明:当进水平均含油质量浓度在100 mg/L 以下时,复合场动态反冲洗双滤床过滤出水油和悬浮物含量可以达到“双10”指标。

图4 第二级滤罐过滤效能评价试验工艺流程Fig.4 Process flow of filteration performance evaluation test for secondary filtering tanks

图5 双滤床油过滤效能Fig.5 Filtration performance of double filtration bed for oil

图6 双滤床悬浮物过滤效能Fig.6 Filtration performance of double filtration bed for suspended solids

3.1.2 作为第一级时的过滤效能

试验启用核桃壳过滤罐超越流程,工艺流程如图7 所示,对复合场动态反冲洗过滤罐出水取样化验,评价其作为第一级滤罐过滤效能。

图7 第一级滤罐过滤效能评价试验工艺流程Fig.7 Process flow of filtration performance evaluation test for primary filtering tanks

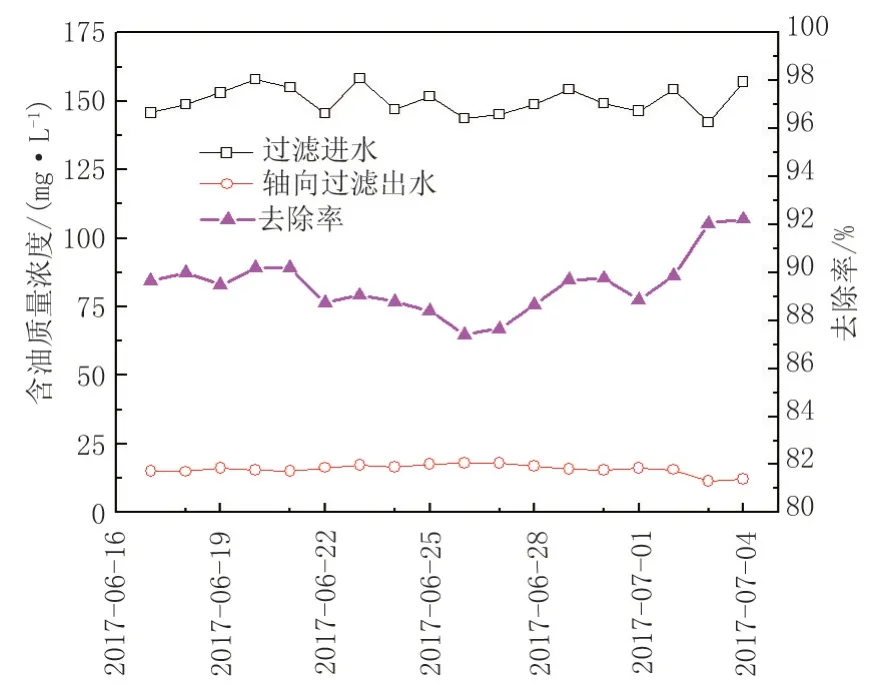

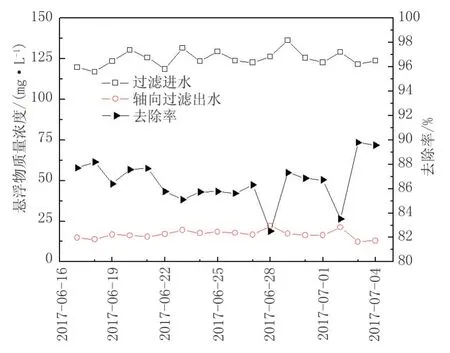

复合场动态反冲洗双滤床过滤罐对油和悬浮物去除效能结果如图8 和图9 所示。从图中可以看出,进水平均含油质量浓度为150.3 mg/L,复合场动态反冲洗双滤床过滤出水平均含油质量浓度为15.8 mg/L,其平均油去除率为89.5%。进水平均悬浮物质量浓度为125.1 mg/L,出水平均悬浮物质量浓度为16.8 mg/L,平均悬浮物去除率为86.6%。油和悬浮物质量浓度小于20 mg/L,油和悬浮物去除率85%以上。试验结果表明:在进水平均含油质量浓度不超过150 mg/L 的条件下,复合场动态反冲洗双滤床过滤出水油和悬浮物含量可以达到“双20”指标;一级复合场动态反冲洗双滤床过滤工艺可以替代“一级核桃壳、二级石英砂”两级过滤工艺。

图8 作为首级时双滤床油过滤效能Fig.8 Filtration performance of double filtration bed for oil as the first stage

图9 作为首级时双滤床悬浮物过滤效能Fig.9 Filtration performance of double filtration bed for suspended solids as the first stage

3.2 滤料反冲洗再生效果

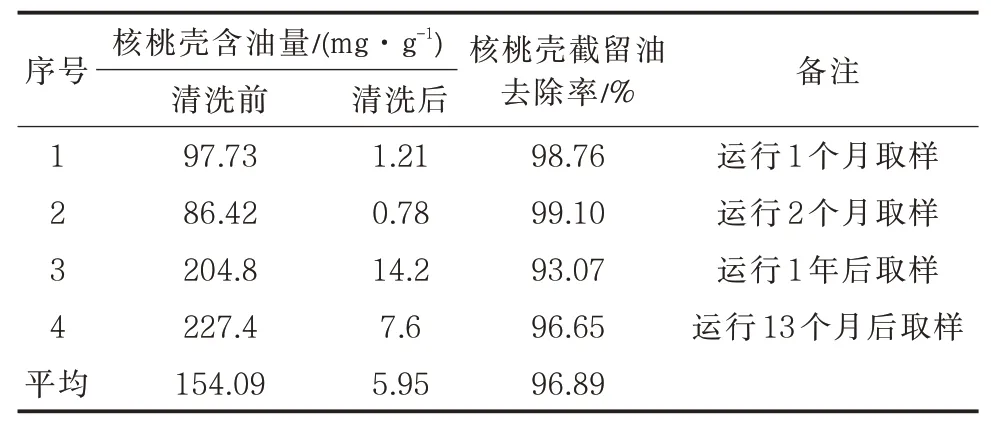

开展了复合场动态反冲洗双滤床过滤罐滤料反冲洗效果评价试验。反冲洗强度为9.0~10.5 L/(s·m2),反冲洗时间为15 min,试验结果见表1 和图10。

表1 滤料反冲洗前后含油量对比Tab.1 Oil content comparison of filter material before and after backwashing

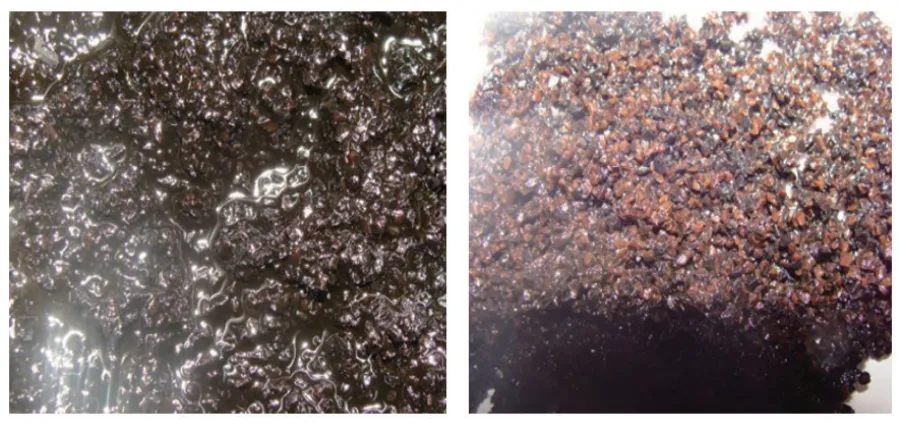

图10 反冲洗前后核桃壳滤料对比Fig.10 Comparison of walnet shell filter material before and after backwashing

可以看出,反冲洗前后滤料表面截留油量变化明显,运行2 个月和13 个月后经复合场动态反冲洗后滤料表面截留油去除率分别为99.10% 和96.65%,其总平均截留油去除率为96.89%。同时,纳污滤床滤料颗粒表面清洁,获得良好再生。

试验期间,开罐检查了罐内滤床状况,如图11 所示。可以发现,上层的核桃壳滤料与下层的石英砂滤料分层界面清晰,没有出现滤料返混现象,说明高密度差的核桃壳滤料与石英砂滤料组成的双滤料床工作状态稳定。

图11 反冲洗后滤料分层和表层滤料状态Fig.11 Filter material layering and surface filter material status after backwashing

3.3 抗冲击性评价

试验期间,该污水站曾进行沉降罐改造和回收水池清淤,因此停运1 组沉降罐。试验滤罐的过滤进水油和悬浮物量大幅度增加,极大地增加了过滤负荷。考查极端条件下,复合场动态反冲洗技术污染滤料的反冲洗效能,评价滤床极限纳污容量。

3.3.1 过滤效能抗冲击性

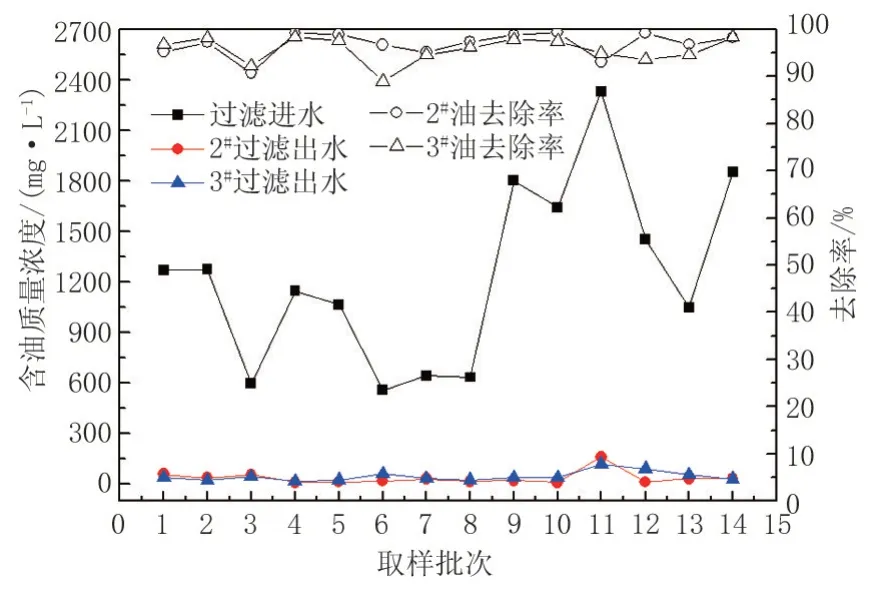

多批次连续监测高含油和悬浮物冲击对复合场动态反冲洗过滤罐过滤效能的影响(图12)。每次在滤罐反冲洗后过滤运行60 min 时取样化验。

由图12 可以看出,过滤进水含油质量浓度最大值为2 330.3 mg/L,最小值为596.2 mg/L,平均值为1 236.7 mg/L。反冲洗后过滤运行60 min 时,2#罐过滤出水含油质量浓度最大值为160.3 mg/L,最小值为10.3 mg/L,平均值为36.8 mg/L;3#罐过滤出水含油质量浓度最大值为120.4 mg/L,最小值为19.3 mg/L,平均值为47.2 mg/L。2#和3#罐油平均去除率分别为96.8%和95.7%。

图12 水质冲击时复合场动态反冲洗滤床过滤效能Fig.12 Filtration performance of compound field dynamic backwashing filtration bed with water quality shock

3.3.2 反冲洗再生效能抗冲击性

取2#和4#罐滤料,分析测定其反冲洗前后滤料含油量,考查水质冲击极端条件下的滤料再生效能,并分析复合场动态反冲洗滤料磨损情况。结果见表2。

表2 水质冲击时滤料反冲洗再生效能Tab.2 Backwashing and regeneration performance of filter material with water quality shock

在水质冲击条件下,复合场动态反冲洗后滤床不同位置滤料再生程度相似,滤料表面油去除率平均为97.35%,获得较好的反冲洗效果。说明复合场动态反冲洗滤床反冲洗效能具有较强的抗冲击性。

通过测定2#和4#滤床高度可知,复合场动态反冲洗技术滤料磨损流失率较低,年磨损流失率为8%~10%。

4 技术经济性评价

4.1 工程投资

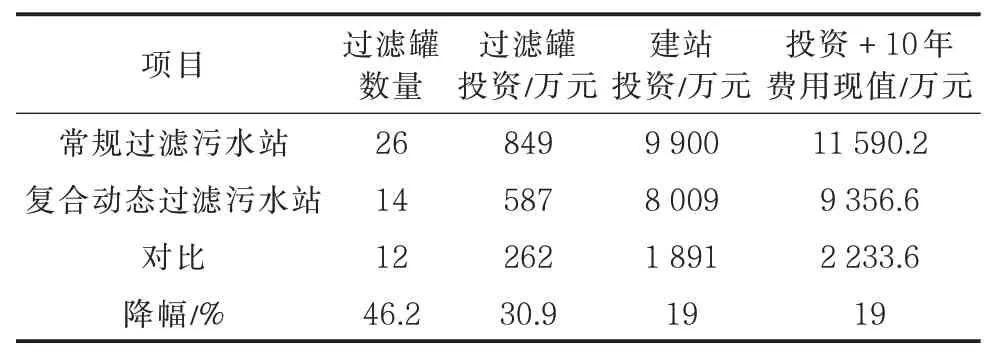

复合场动态反冲洗技术实现了单一过滤单元不低于两级过滤效果的目的,即复合场动态反冲洗双滤料滤罐功能相当于“一级核桃壳滤罐+一级石英砂滤罐”串联过滤模式。以新建设计规模为3×104m3/d 的常规污水站为例,设计采用两级沉降两级过滤工艺流程,需要建设常规一级二级过滤罐共计26 座,减少占地面积1 000 m2,实现设备购置投资降低30.9%,直接减少建设投资1 891 万元,一次性建设投资降低19%(表3)。

表3 复合场动态反冲洗技术和传统两级过滤技术投资对比Tab.3 Investment comparison of compound field dynamic backwashing technology and traditional two-stage filtration technology

4.2 运行和维护成本

复合场动态反冲洗技术减少运行成本主要体现在可以减少站内反冲洗水量消耗。以该聚驱采出水处理站为例,站内共有核桃壳滤罐13 座,石英砂滤罐13 座,每天反冲洗消耗水量为2 834.0 m3;复合场动态反冲洗滤罐11 座,每天反冲洗消耗水量为1 243.0 m3。因此,较常规两级过滤工艺相比,应用复合场动态反冲洗技术每天可减少反冲洗水量消耗1 591.0 m3,减少反冲洗水消耗量为56.1%,生产运行中每天可实际节电330 kWh,年节电12.05×104kWh,节约电费7.83 万元/年,节约运行成本共计215.8 万元/年(表4)。

表4 复合场动态反冲洗技术与传统两级过滤技术对比Tab.3 Technical comparison of compound field dynamic backwashing technology and traditional two-stage filtration technology

5 结束语

(1)复合场动态反冲洗双滤床过滤工艺对聚驱采出水表现出较好处理效果,其处理能力和处理水质均优于油田常规过滤工艺。在来水含聚质量浓度为300 mg/L 的情况下:当来水含油质量浓度为100 mg/L 时,单级过滤出水油和悬浮物含量可达到“双10”标准;当来水含油质量浓度为150 mg/L时,单级过滤出水油和悬浮物含量可达到“双20”标准。

(2)复合场动态反冲洗技术对滤料再生效果好,反洗后滤料截留油平均去除率96.89%,可有效解决聚驱采出水过滤罐的滤料污染问题。

(3)复合场动态反冲洗双滤床过滤技术抗冲击性较强,进水含油质量浓度在596.2~2330.3 mg/L 范围内波动大、冲击强度高的情况下,过滤效能和滤料反冲洗再生效果稳定,过滤出水含油量平均值为36.8 mg/L,平均去除率为95.7%,能获得较平稳的过滤出水水质。

(4)复合场动态反冲洗技术能够替代现有的核桃壳+石英砂两级过滤工艺,采用复合场动态反冲洗双滤料过滤建设污水站,同等处理规模条件实现一次性建设投资降低19%,反冲洗成本降低57.0%。