冷凝式油田加热炉的研制与应用

杨笑松 程伟

唐山冀东石油机械有限责任公司

加热炉是油田勘探开发中的重要设备之一[1],是油气地面集输、处理与输送各个环节中必不可少的重要生产设施,油井井口加热、掺水、热洗、转油站含水油外输、原油脱水、联合站净化油外输、原油稳定、成品油输运以及地面设施的供暖和伴热等环节都离不加热设施。目前油田地面集输领域采用的加热设备主要有管式炉、火筒炉、水套炉、蒸汽锅炉、有机热载体炉、相变式加热炉。传统的油田加热炉存在数量大、能耗高、功能需求多、分布零散、介质复杂多样、类型单一、单体功率小、设备使用年限长、被加热介质及燃料洁净度差和运行热效率偏低等问题。

随着世界石油资源日益短缺,如何合理利用能源、减少原油开采成本,成为每个油田用户必须面对的现实问题。加热炉是油田生产中提供热量的关键设备,也是油气生产和输送中的主要耗能设备。一般加热炉排烟温度偏高,最高可达200 ℃以上,致使热效率较低。将加热炉在运行过程中的能量利用率在一定范围内合理提高,对减少燃料的消耗量、降低生产成本、减少装置在生产运行过程中的能量消耗有着非常积极的作用。目前国内主要通过控制过量空气系数减少排烟量和改善炉体内传热效果来提高燃料的有效利用热量[2-6]。

1 冷凝式加热炉开发的理论基础

1.1 冷凝式加热炉与相变加热炉的区别

相变加热炉是近年来在油气田应用的一种新型加热炉,是应用水的相变特性而开发的高效加热炉,其充分利用了热媒的汽化潜热[7],利用液体蒸发、气体冷凝过程进行的热量传递现象,分为真空相变、有压相变。相变加热炉采用较低压力下拥有较高沸点的中间热媒体,相对于水浴式加热增加了一块汽化潜热的能量传递,可以更有效地提高换热能力。自1999 年成功推广应用以来,获得了用户普遍认可,当前已成为油气集输加热主力炉型,替代了传统水域式加热炉。

冷凝式加热炉是在原有相变加热炉(或其他加热炉)基础上创新研制而来。它采用了水的相变传热特性,并将其充分应用在了烟气余热回收利用上。燃料燃烧后产生的高温烟气中的水蒸气处于过热状态,经烟风道进入烟气余热回收装置,烟气中的过热水蒸气因凝结而放出汽化潜热,使排烟温度降低到较低温度,充分回收烟气中的热能,大幅提高了加热炉热效率[8]。

1.2 热效率计算

天然气主要成分为甲烷等烃类,燃烧的化学反应方程为

从反应方程可以看出,天然气燃烧会产生两倍于天然气体积的水蒸气,仅以热效率90%的1 200 kW 加热炉为例,正常满负荷工况天然气消耗量约为130 m3/h,即产生的水蒸气约为250 m3/h,折合成水量为150 kg/h,可见燃气加热炉烟气中水蒸气含量巨大,而1 kg 水蒸气的汽化潜热在常压状态下为2 257.6 kJ/kg。

汽化潜热回收前加热炉热效率为

汽化潜热回收后加热炉热效率为

式中:Qgl为加热炉有效利用热量,kJ;ΔQa为凝结水的汽化潜热,kJ;Qdw为燃料低位发热值,kJ;

1.3 工作原理

将加热炉在运行过程中产生的烟气收集引导进入冷凝换热器内,这样高温烟气(正常处于160~200 ℃)在冷凝换热器内与被加热介质进行换热,冷却介质温度越低换热效果越好,不但能够将烟气中因为温度差异而表现出的显热吸收,还可以使烟气中所含大量水蒸气冷凝,从而吸收其所释放出的汽化潜热,最大限度回收预热。因天然气加热炉效率影响因素从反平衡角度而言,仅有散热损失及排烟热损失在结构及配置已定型的情况下仍可控制,所以可从烟气中尽可能多地回收热量致使加热炉效率得到大幅提升。

2 冷凝式加热炉的结构设计

冷凝式加热炉由加热炉模块和烟气余热回收装置两部分组成。结合不同技术参数,冷凝式加热炉的结构也会有所不同,可以设计为一体式、分体式、整体橇装式三种形式的冷凝式加热炉。这三种形式的加热炉主要是加热炉本体结构不同,加热炉壳体和换热器分为一体式和分体式布置,其烟道中均加装分离式冷凝换热器回收烟气余热。

2.1 一体式加热炉

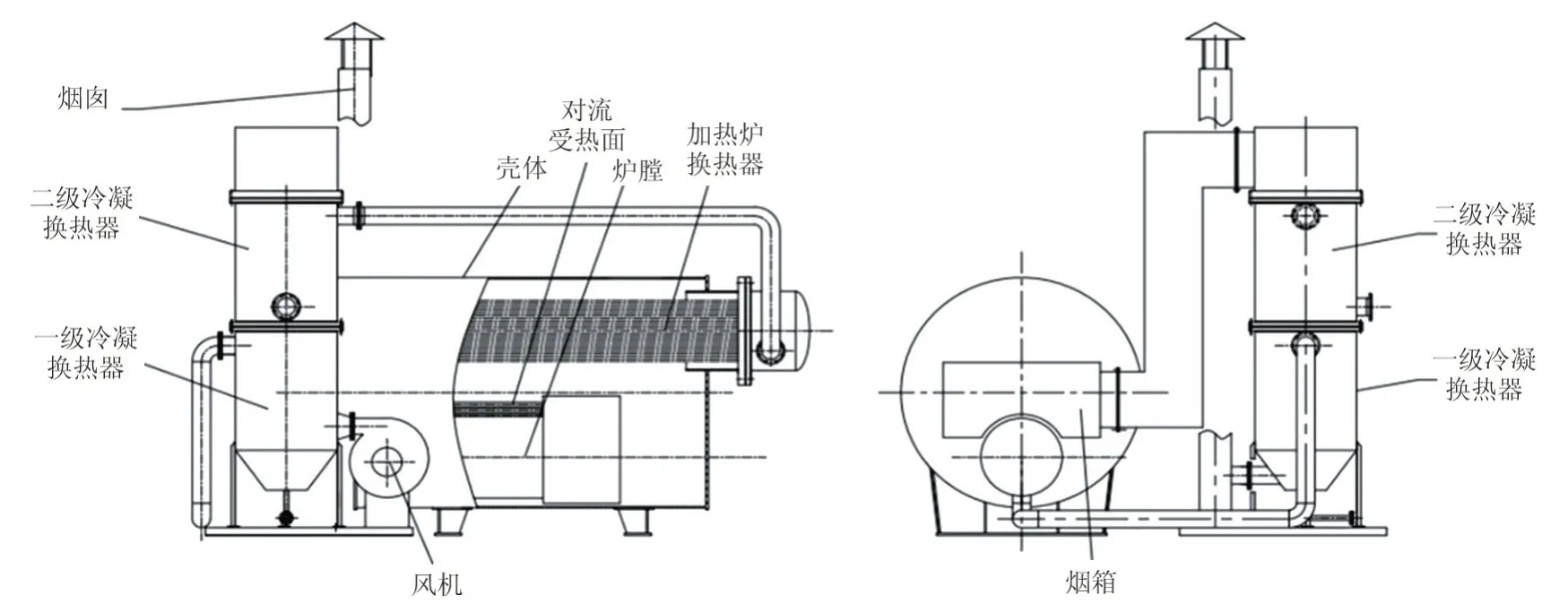

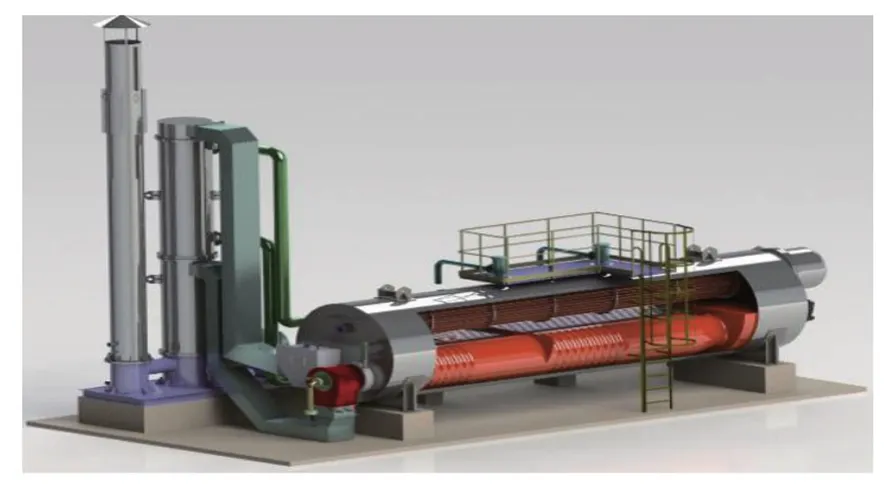

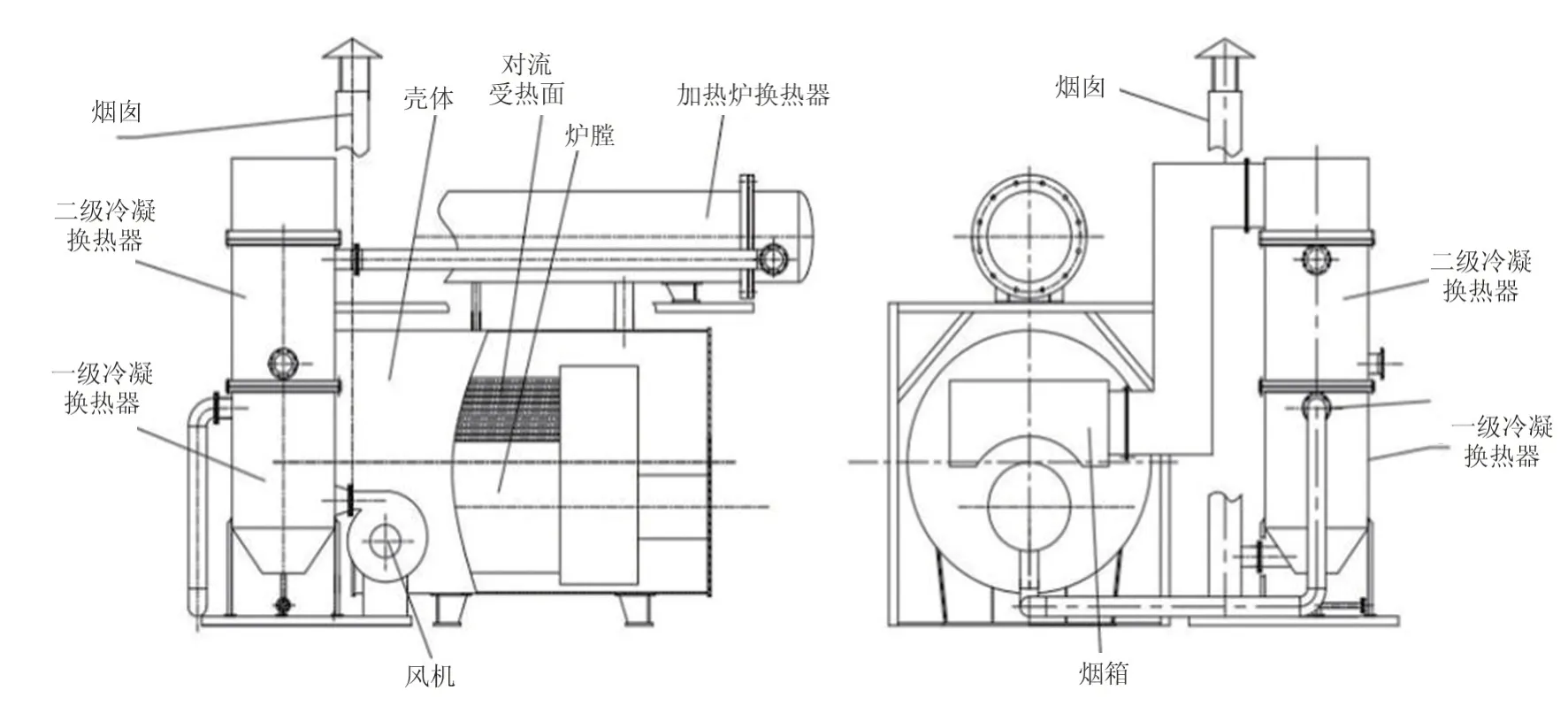

加热炉由壳体、炉膛、对流受热面、换热器和烟箱组成,采用一体式布置;烟气余热回收装置由一级冷凝换热器、二级冷凝换热器和烟囱组成(图1、图2)。

2.2 分体式加热炉

加热炉由壳体、炉膛、对流受热面、换热器和烟箱组成,其中换热器与加热炉炉体采用分体式布置;烟气余热回收装置由一级冷凝换热器、二级冷凝换热器和烟囱组成(图3、图4)。

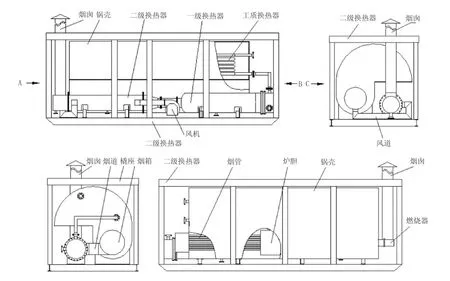

2.3 整体橇装式加热炉

加热炉由锅壳、炉胆、烟管、工质换热器、烟箱、燃烧器、一级换热器、二级换热器、烟囱、风道、烟道、风机和橇座组成,所有部件均在一个橇座上,整体橇装布置如图5 和图6 所示。

图1 一体式冷凝加热炉Fig.1 Integrated condensing heating furnace

图2 一体式冷凝加热炉三维模型图Fig.2 3D model diagram of integrated condensing heating furnace

3 受热面腐蚀的解决方案

图3 分体式冷凝加热炉Fig.3 Split condensing heating furnace

图4 分体式冷凝加热炉三维模型图Fig.4 3D Model of split condensing heating furnace

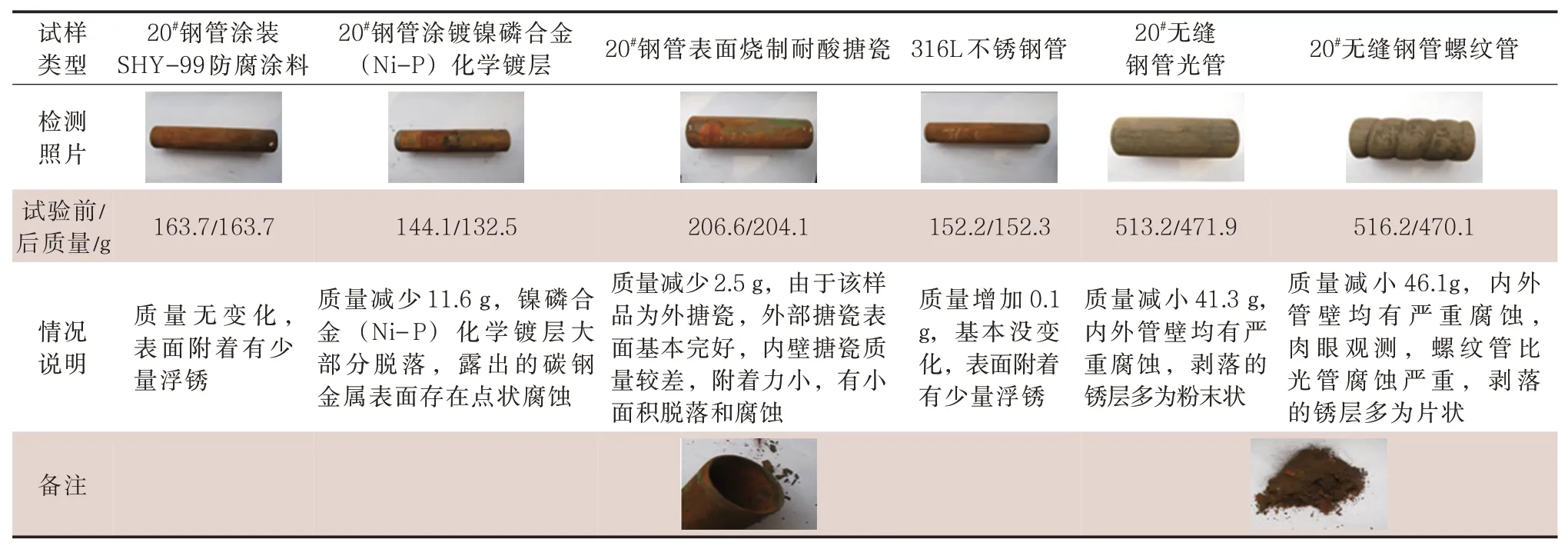

随着排烟温度降低和结构的变化,产生了冷凝器受热面腐蚀问题。为解决此问题,采用当前市面上较为常用的典型材料20#光管、20#螺纹管、搪瓷管、SHY-99 涂层管、316L 不锈钢管、Ni-P 合金涂层管六种材料,在烟气冷凝液中进行了为期3 个月的腐蚀对比试验,结果见表1。后期在实践中又补充了ND 钢管作为测试材料。综合试验对比结果,认为采用奥氏体不锈钢管作为冷凝器材料在解决受热面腐蚀问题上最为适合。同时,再对热工设计进行调整,使加热炉出口排烟温度控制在170℃左右,以避免加热炉在运行过程中由于低负荷运行导致烟气在加热炉本体内发生凝结,使冷凝全过程发生在冷凝器内,保护加热炉本体使其具有更长的使用寿命。

表1 腐蚀对比试验结果Tab.1 Test results of corrosion contrast

图5 —整体橇装式冷凝加热炉Fig.5 Integrated skid-mounted condensing heating furnace

图6 整体橇装式冷凝加热炉实物图Fig.6 Real product picture of integrated skid-mounted condensing heating furnace

在腐蚀性对比试验期间,对冷凝液的产率及pH 值变化进行了统计,试验期间由于现场脱硫装置运行故障,一段时间天然气中硫化氢含量较高,在此期间烟气冷凝液的pH 值一度达到4,后续随着脱硫系统投运,pH 值再度恢复到6.4。为了弄清楚变化来源,通过对凝液进行化验,发现其主要离子为SOX-。可得出如下结论:冷凝式加热炉具备一定程度上的烟气净化作用,即在烟气冷凝过程中会捕集吸附烟气中的尘埃及可溶性无机物,从而实现烟气净化,这无疑会成为其对环保的又一大贡献。冷凝水因其实质为蒸馏水,无城镇外排标准中明令控制组分,且产量有限,不会对水处理系统造成冲击,可直接排放至管网。如考虑回用则需设置橇装水处理设备,主要实现收集、增压、酸碱中和、过滤、回用。亦可处理后用于加热炉补水。

4 现场应用

冷凝式加热炉研制完成后,已在冀东油田、克拉玛依油田、华北油田、长庆油田推广使用20 余台,产品涉及原油加热、污水加热、采暖等工艺流程,均获得了可观的节能效果。

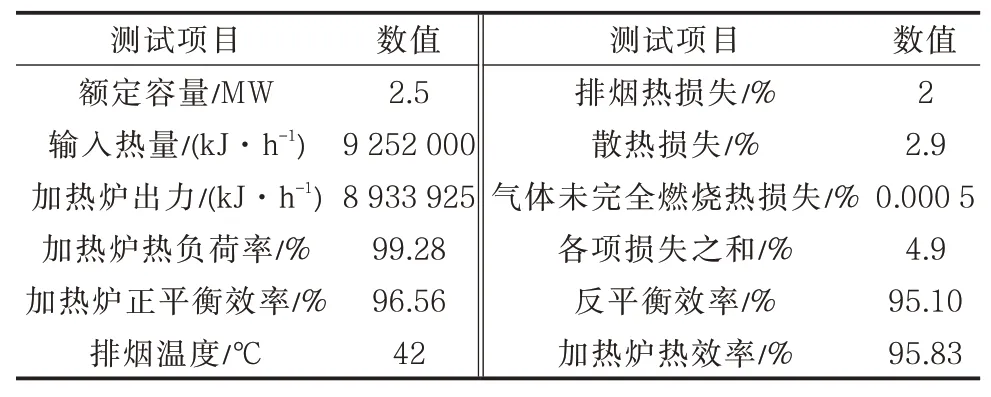

以冀东油田应用的冷凝式加热炉为例,2015年冀东油田油气调向工程末站选用了2 500 kW 冷凝式加热炉进行生产供热。该站有2 座5×104m3浮顶原油储罐,油罐维温采用罐外强制循环方式,利用加热炉对原油加热。维温热负荷共4 001.8 kW,来油加热负荷2 000.9 kW,返输加热负荷1 785 kW,三种工况任意两种不会同时进行,循环维温时2 台冷凝式加热炉同时开启,来油加热、返输加热时只需开启1 台冷凝式加热炉。来液温度仅为32 ℃,非常适合冷凝技术应用工况。产品现场投运后,冷凝式加热炉各种工况下均能平稳运行,现场测试显示,2 500 kW 冷凝式加热炉热效率达到95%,且冷凝水因为燃料组分原因pH 值表现为中性,直接进入站内无油污水处理系统。仅以此2 台冷凝式加热炉为例,运行热效率较常规加热炉提升至少5%,热效率测试数据见表2,按每年运行300 天计算,可节约天然气20×104m3/a,按天然气市价2.8 元/m3计算,可节约天然气费用56 万元/a,设备投资回报非常高,且每年因为效率提升带来的CO2减排亦非常可观。同时,烟气冷凝过程中由于冷凝液的捕集作用,也使得烟气进一步得到净化,减少了对大气的污染。

表2 冷凝式加热炉样机运行热效率测试数据Tab.2 Test data for thermal efficiency of prototype operation of condensing heating furnace

5 结束语

冷凝式油田加热炉通过对烟气中的过热水蒸气进行凝结而放出汽化潜热,充分回收烟气中的热能,大幅提高了加热炉热效率;在烟气冷凝过程中会捕集吸附烟气中的尘埃及可溶性无机物,从而实现烟气净化,保护环境;高效率带来燃料消耗量的降低,节约了设备应用成本,投资回报率高,该产品具有很好的推广前景。