天然气管道水下泄漏扩散试验研究*

张亦翔 宋存永 朱建鲁 李玉星 单卫光

1山东省油气储运安全重点实验室

2中国石油大学(华东)储运与建筑工程学院

管道运输是油气运输中最主要的方式,随着海上油气田开采技术的进步,海底管道已广泛应用于海上油气田的开发,但管道运行中存在的抛锚、落物和腐蚀等风险因素都可能引起管道泄漏。随着水下装置与管道数量的增加,潜在的失误风险也随之增加。水下管道气体泄漏会对操作人员的生命安全、管道资产的完整性和第三方的利益构成威胁,恶劣的自然条件和海上施工环境,对灾难性事故处理提出了越来越高的要求。为评估水下管道气体泄漏的后果,制定有效的风险管理策略,有必要对气体泄漏的影响因素进行定性和定量研究[1-3]。

目前的研究主要由实验和CFD 模型进行现象观察和机理分析,而实验主要包括小尺度实验室实验和中尺度的现场试验两种规模。中型试验一般是在水深为7 m 和50 m 近海水域完成的,早在1960年国外学者[4-5]就开始了对气泡羽流的实验研究,初步建立了泄漏深度和泄漏速率与羽流扩散半径之间的关系,并提出了羽流扩散模型的基础理论。但由于昂贵的成本和安全问题,目前的研究主要集中在水深小于2 m 的容器中进行。1991 年吴凤林等[6]通过小尺度实验确定了三维气泡羽流建立区的流动形态;2001 年RENSEN 等[7]比较了气泡羽流在不同水深中的上升过程;2009 年王兆芹等[8]对比了泄漏孔径和管径对泄漏压力、温度和泄漏速率的影响;2013 年王志刚等[9]研究了水下气体泄漏的水深、孔径和气压对于管道内气体流量和羽流直径的影响;2015 年BESBES 等[10]通过实验研究了矩形泄漏口气泡上升的过程;2017 年LEE 等[11]通过高速摄像技术研究了气泡羽流在垂直方向上振荡上升的过程。通过调研发现,在已有的实验中使用的气体多为空气、氮气或二氧化碳等相对安全的实验气体。但是实际的海底管道主要输送的气体为甲烷,纯度在98%以上,由于甲烷在水中释放过程中热力学性质的转变,以及不同气体密度的影响,导致在模拟气体与真实的工况下会产生不可预估的偏差和实验缺陷。并且相对于实际的管道破裂,泄漏口的形状并不局限于圆形,大多为不规则形状。

本文基于室内风洞,开展了天然气水下泄漏扩散的实验研究。进行了不同水深、孔径和释放压力等工况下的泄漏试验,研究了释放压力和甲烷泄漏孔口流量的关系,记录了气泡羽流的上升过程和气泡羽流的直径,为降低水下天然气管道泄漏危害提供了可靠的数据支撑。

1 试验材料及方法

1.1 试验装置

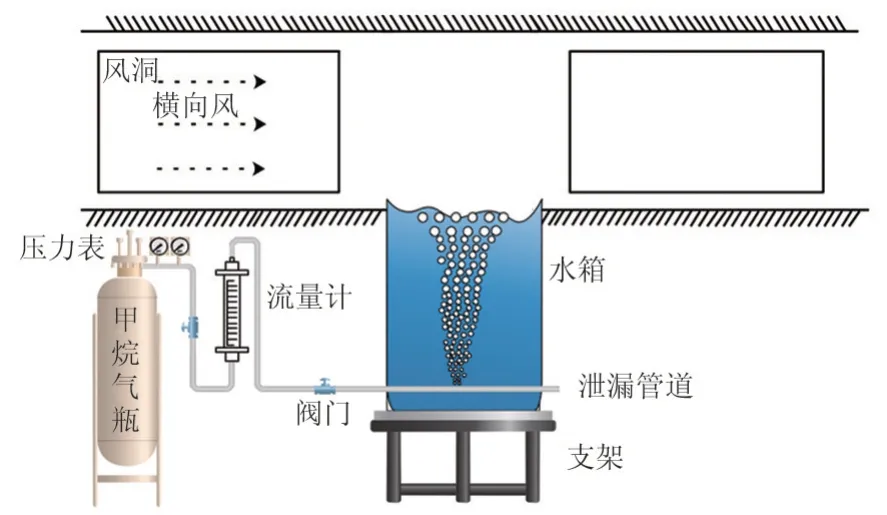

水下管道气体泄漏试验装置如图1 所示,水箱由透明有机玻璃板粘接而成,尺寸(长、宽、高)为1 000 mm×500 mm×500 mm,壁厚为15 mm,四周由金属框架固定,水箱上端面完全开放,布置在小型直流风洞内部,试验时方便危险气体的排放。泄漏管为Φ20 mm×1.5 mm 的不锈钢管,水平深入水箱不同位置处,模拟不同水深环境的泄漏工况,泄漏口位于圆管中心,孔尺寸分别为φ 3 mm、3.5 mm×2 mm 和7 mm×1 mm,垂直向上喷射气体。

图1 试验装置示意图Fig.1 Schematic diagram of test device

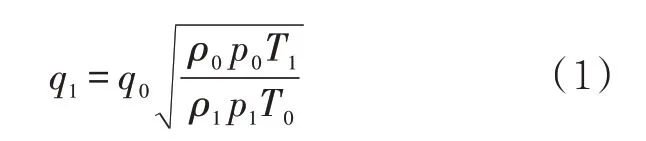

试验气体为高纯甲烷,依次连接压力表、减压阀、空气流量计,连接管路为红色橡胶软管,方便移动和连接不同装置。在泄漏管与软管之间连接有止回阀,防止液体的回流。泄漏流量由浮子流量计通过阀门控制,满足试验条件下对不同流量的需求,其中浮子流量计测量的气体流量以空气进行标定,所以将空气的流量转换为实际的甲烷流量,换算公式如下

式中:q0、q1分别为空气和甲烷的流量,m3/h;ρ0、ρ1分别为空气和甲熔在工程标准状况(20 ℃、101.325 kPa)下的密 度,1.205 kg/m3和0.66 kg/m3;p0为空气在工程标准状况下的绝对压力,Pa;p1为甲烷在工作状态下的绝对压力,Pa;T0为空气在工程标准状况下的绝对温度,K;T1为甲烷在工作状态下的绝对温度,K。

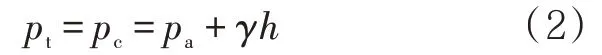

假定泄漏口处气流的压力p1等于周围环境流体的压力p0,于是有

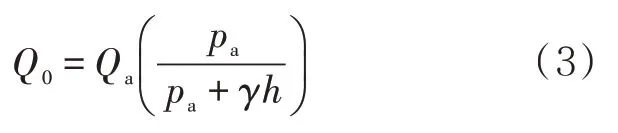

假定气体在水中是以等温过程膨胀,于是喷嘴出口处气体的流量Q0为

式中:Q0和Qa分别为泄漏口处的气体流量和空气流量,m3/h;pa为标况下的大气压,MPa;γ为常数9 800 kg/m2s2;h为不同高度的水深,m;

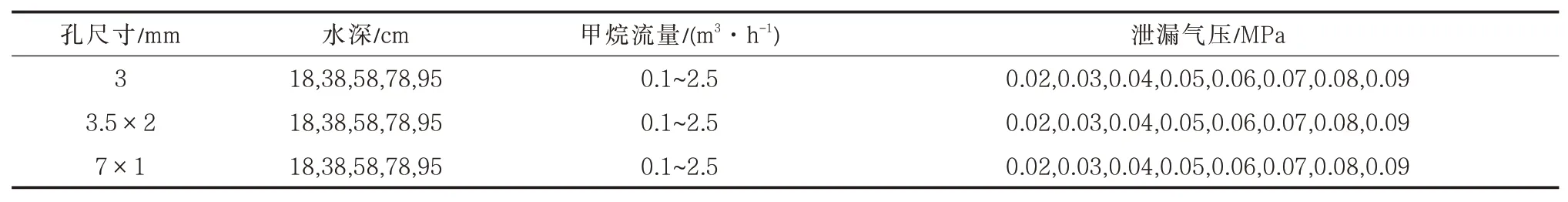

试验过程由一台高速摄像机进行记录,高速摄像机放置在水箱正前方,最大拍摄速度为3 000帧/s,通过连续拍摄捕捉泄漏过程中气泡羽流的上升过程。实验环境温度和水温分别为(14±1)℃和(10±0.5)℃,相对湿度50%,试验工况见表1。

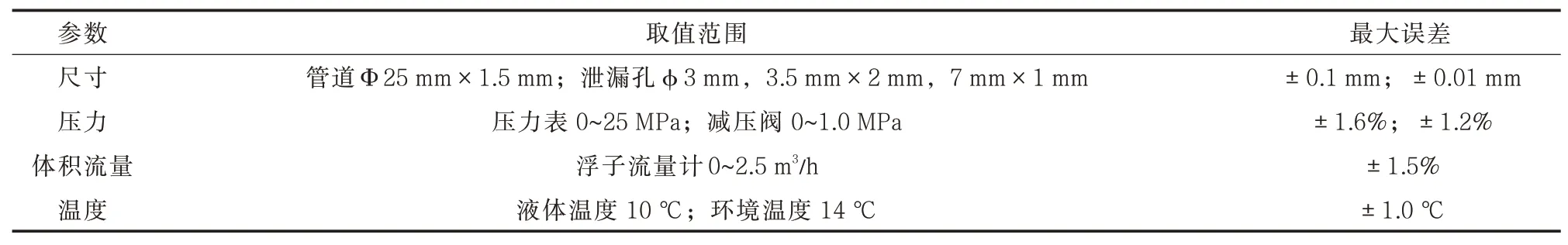

1.2 不确定性分析

试验中采用的各种仪表的参数见表2。每次试验的条件保持一致,每组试验工况重复三次。

表1 试验工况Tab.1 Test conditions

表2 试验仪表参数Tab.2 Parameters of test instrument

2 试验结果与讨论

2.1 甲烷水下泄漏图像分析

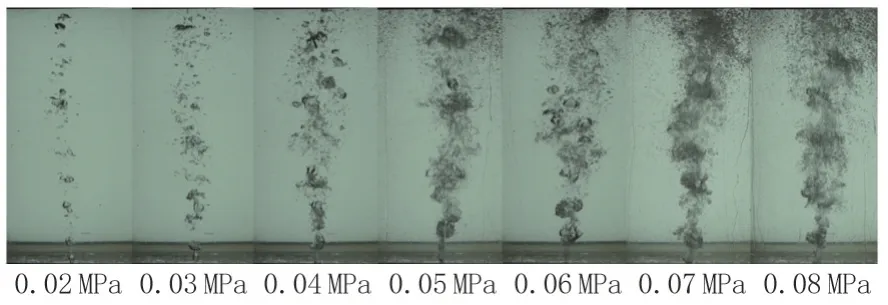

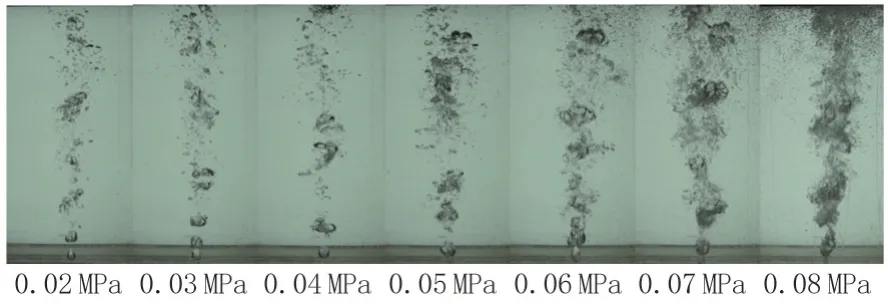

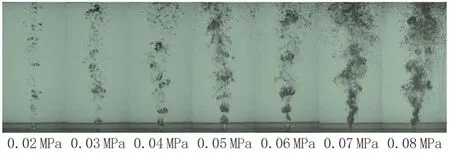

图2~图4 对比了压力范围0.02~0.08 MPa 和0.95 m 水深处,泄漏孔尺寸为φ3 mm、3.5 mm×2 mm、7 mm×1 mm 时不同气泡羽流形态特征。对于三种不同泄漏孔径的管道,试验从较小的压力0.02 MPa 开始,逐渐增加压力直到接近流量计的最大量程上限。从试验图像中观察表明,初始压力较小时,在出口处形成单一的气泡,大小相似的气泡以相对稳定的频率从泄漏孔中连续上升。随着管内的泄漏压力增加,形成的气泡开始周期性破裂,分散成小气泡群,沿羽流轴线方向垂直上升。在接近水箱出口时,破碎成无数的小气泡涌出水面。通过对泄漏口处的气泡放大可以看出,不同形状的泄漏口会影响出口形成气泡的大小。

图2 水深95 cm 时孔尺寸Φ3 mm 的气泡羽流Fig.2 Bubble plume of aperture of Φ3 mm at the depth of 95 cm

图3 水深95 cm 时孔尺寸7 mm×1 mm 的气泡羽流Fig.3 Bubble plume of pore size of 7 mm×1 mm at the depth of 95 cm

图4 水深95 cm 时孔尺寸3.5 mm×2 mm 的气泡羽流Fig.4 Bubble plume of pore size of 3.5 mm×2 mm at the depth of 95 cm

2.2 甲烷流量随泄漏压力的变化

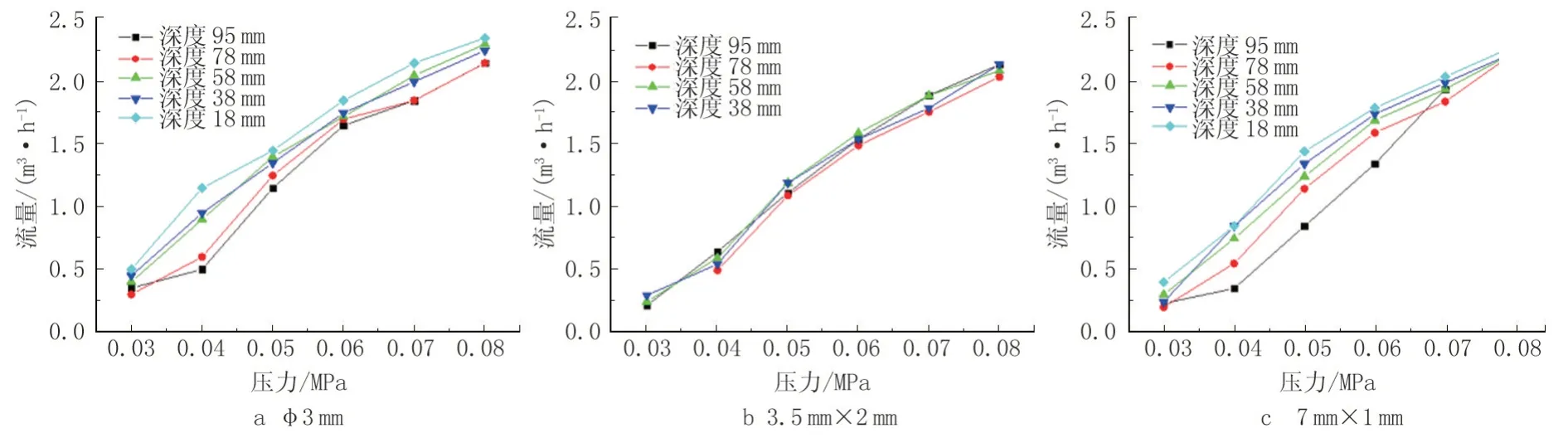

针对在相同水深处泄漏口径不同工况下,分析甲烷流量和羽流直径随泄漏压力的变化规律(图5)。从图5 可以看出,在三种泄漏口径下甲烷流量均随着泄漏压力的增加而增加。在孔径为3 mm时,在相同泄漏压力下,水深越大甲烷流量越小,即在出口处形成了较大的背压,阻挡了在出口处甲烷的流量。

2.3 羽流直径随泄漏深度的变化

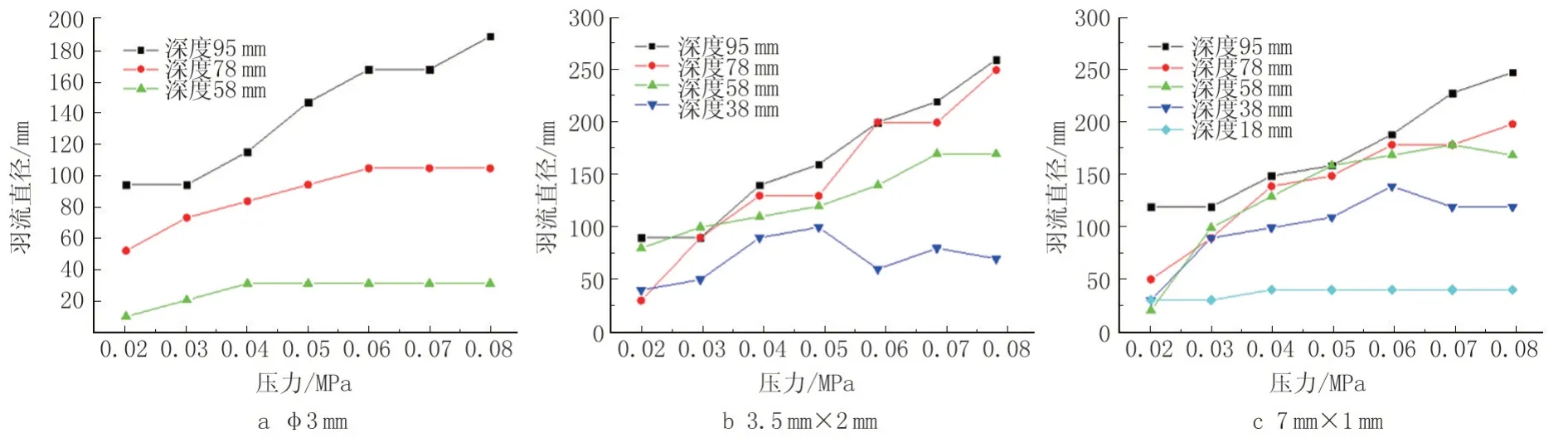

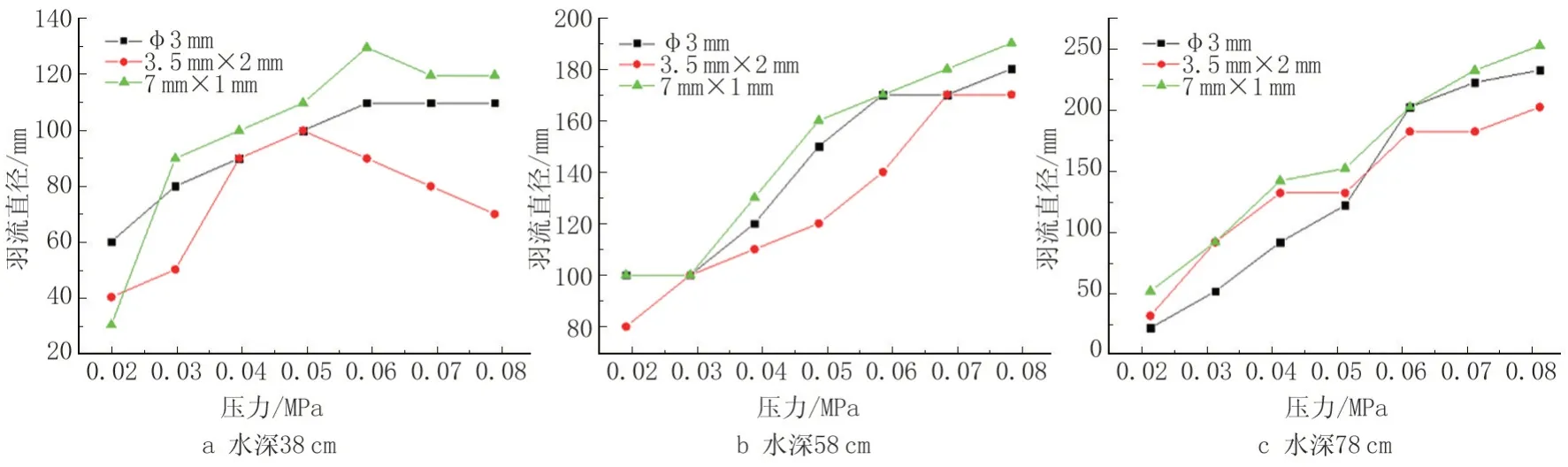

在每组试验中测量了气体涌出水面时羽流的扩展半径。在试验过程中,测量了不同工况下甲烷气体到达水面的羽流直径(图6)。从图6 可以看出,在三种泄漏口径下,羽流直径均随着泄漏压力的增加而增加。在孔径为3 mm 时,相同压力下,羽流直径随着水深的增加而逐渐增加。

图5 三种孔径下甲烷流量随泄漏压力的变化Fig.5 Change of methane flow rate with leakage pressure with three kinds of apertures

图6 三种孔径下羽流直径随泄漏压力的变化Fig.6 Change of plume diameter with leakage pressure with three kinds of apertures

2.4 甲烷流量和羽流直径随泄漏孔形状的变化

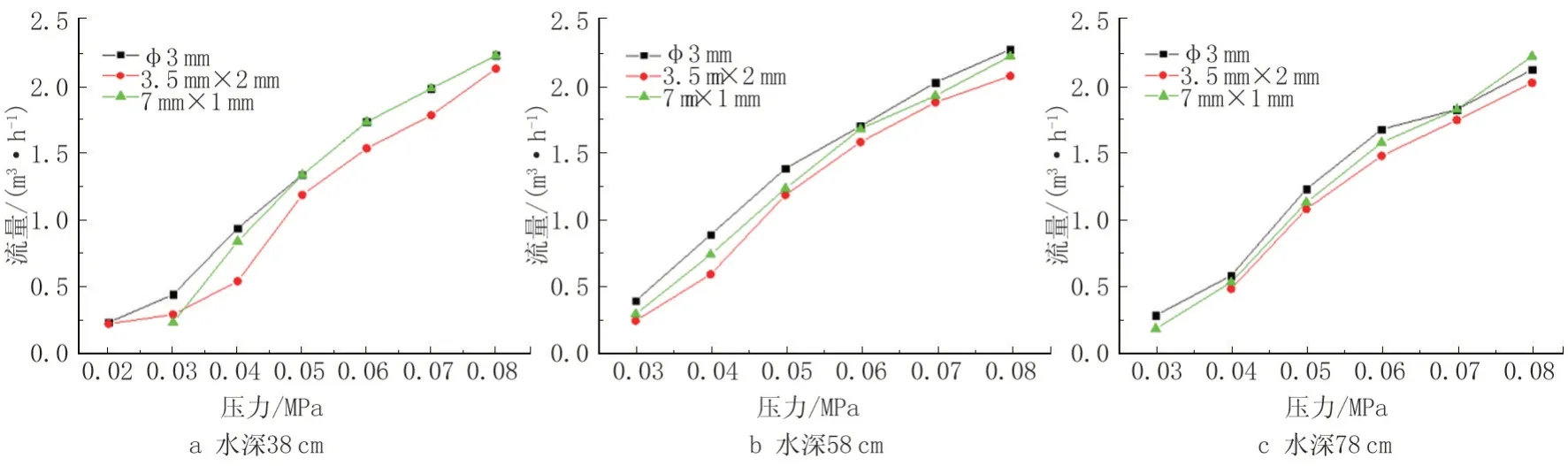

图7 对比了三种不同泄漏口形状对甲烷流量和羽流直径的影响。从图7 可以看出,在三种水深条件下及相同压力下,圆形泄漏口的流量最大,其次为7 mm×1 mm 矩形泄漏口,3.5 mm×2 mm 的矩形泄漏口流量最小;并且随着水深增加,三种泄漏口流量差距逐渐增大,说明了不同形状泄漏口对出口流量有一定的影响。

测量了不同水深条件下羽流直径的变化规律,结果见图8。从图8 可以看出,在相同水深和压力条件下,矩形泄漏口7 mm×1 mm 的羽流直径最大,其次是圆形泄漏口,3.5 mm×2 mm 泄漏口的羽流直径最小,说明泄漏口的横截面积较大,会增加到达水面的羽流直径。在水深为38 cm 时,随着泄漏压力的增加,羽流直径在达到最大值后逐渐趋于平稳,水深较大时,羽流直径随压力增加而逐渐增加。

3 结论

通过在风洞中开展不同工况下甲烷水下泄漏的试验,研究了不同释放压力、不同泄漏口径和释放水深对甲烷流量和羽流上升直径的影响,得出结论如下:

图7 甲烷流量随泄漏口形状的变化Fig.7 Change of methane flow rate with leakage outlet shape

图8 羽流直径随泄漏口形状的变化Fig.8 Change of plume diameter with leakage outlet shape

(1)在三种泄漏口径下,甲烷泄漏流量和羽流直径均随着泄漏压力的增加而增加;同一种孔径在相同压力下,甲烷泄漏流量随着水深的增加而减小,羽流直径随水深的增加而逐渐增加。

(2)在相同水深和泄漏压力条件下,泄漏口流量大小的口径依次为φ3 mm、7 mm×1 mm、3.5 mm×2 mm,而羽流直径大小的口径依次为7 mm×1 mm、φ3 mm、3.5 mm×2 mm。