涡轴发动机涡轮测温热电偶的冷端动态补偿方法

■ 朱桐斌 王洁/交通运输部东海第一救助飞行队

通过传感器不断检测航空发动机的气动热力学参数和力学性能参数,计算出发动机的工作状态,可以实现故障预警和应急处置的目标,能够有效提高航空发动机的使用寿命和整体性能。采用热电偶传感器测量涡轮燃气温度时,难以实现热电偶冷端恒温条件,测量误差很大。针对这一情况,以热电偶冷端补偿原理为基础,提出了一种通过将热电偶冷端置于涡轴发动机滑油温度传感器内部并辅以全权限数字式电子控制(FADEC)系统修正计算,以实现热电偶冷端温度动态补偿的方法,从而获得准确的涡轮燃气温度。

涡轴发动机涡轮前燃气温度(TGT)是发动机运行的一个关键热力学参数,用以监控发动机性能,确保涡轮温度在任何特定情况下都处于可控范围。热电偶因其独特的高温性能而广泛应用于涡轮燃气温度的测量。本文以热电偶冷端补偿原理为切入点,结合航空发动机滑油温度测量系统与燃气温度测量系统,提出一种更精准、更简单的燃气温度测量方法。以发动机滑油温度作为补偿,实时地利用计算机修正误差,较为精确地测量出涡轮燃气温度,监控并记录发动机性能,便可早期探知发动机性能的退化,增加运行的可靠性,在最佳经济点进行修理。

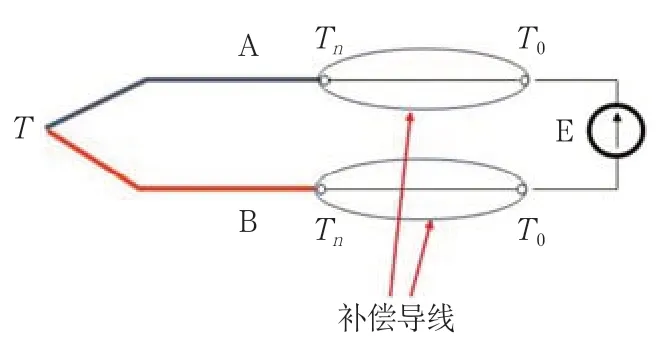

图1 航空发动机测温原理

燃气温度的测量

TGT有时也称为排气温度(EGT),是发动机效率和推力的关键表征参数之一。测量EGT不仅是为了调节航空发动机性能,也为了保证运行安全。EGT的测量主要利用热电偶原理。典型航空燃气涡轮发动机测温组件包括温度指示器、热电偶和全权限数字式电子控制(FADEC)系统,航空发动机测温原理如图1所示。

航空发动机测温的最终监控目标是高压涡轮进口的燃气温度。但是高压涡轮进口充满高温、高压的燃气,局限于材料科学的发展,直接测量温度极端困难。因此,针对高压涡轮的温度测量也可以在涡轮的中间级或者低压涡轮末端进行测量。中间级涡轮温度通常是由热电偶测量。在进行测量时,热电偶热端置于燃气中,冷端放置位置需考虑的因素很多,冷端所处温度场不稳定会带来误差,冷端与热端需要温度差才能实现热电偶的测量,同时还要考虑测量线路长度带来的测量误差,这就涉及到热电偶冷端处理方法。

热电偶冷端补偿方法

针对热电偶在发动机测温使用过程中遇到的困难,一方面需要延长冷端到发动机外部以形成温度差,另一方面又要增加冷端温度补偿装置以减小温度场不稳定误差。直接使用探头材料延长冷端势必造成材料浪费、造价昂贵。而增加冷端恒温装置又会使发动机结构复杂化、工艺难度升级。要解决这两个问题,就要涉及到补偿导线和冷端处理方法。

补偿导线的原理

补偿导线是材料与探头电极不一样但是热电性能一致的廉价导体,补偿导线如图2所示。根据中间温度定律,只要热电偶两个热电极与两根补偿导线的接点温度分别相等并且补偿导线末端温度等于原热电偶冷端温度,则回路热电动势大小不变。

通过使用补偿导线,可以在不浪费探头电极材料的情况下将热电偶冷端延伸到远离高温的地方,形成低温端。

冷端处理方法

针对热电偶的冷端处理有两种方式:一是在热电偶回路直接补偿;二是在指示器(或控制组件)增加自动温度补偿装置。不论采用何种方式,都需要使用补偿导线延长冷端以降低造价。

在热电偶回路直接补偿,即控制冷端环境温度使其保持为0℃。如果冷端处于恒温,热端感应燃气温度,电路中就会产生一个与两结点温差成正比的电动势。但是在实际应用时,整个飞机上都难以找到一个可供热电偶冷端“安身”的恒温点,热电偶冷端根本达不到恒温条件,测量误差较大,所以考虑采用第二种办法。

在指示器(或控制组件)增加自动温度补偿装置,即在回路外部增加补偿装置。这样的补偿装置可以利用现有的发动机组件,不必完全依赖于机械上的改进。由中间温度定律可知,“热端温度与0℃形成的电动势”等于“冷端温度与0℃形成的电动势”和“冷、热端之间形成的电动势”之和。那么只要知道冷端温度和冷、热端之间的电动势,就可以直接计算出热端温度。如果冷端温度处于不断变化的过程中,可把热敏电阻传感器与延长后的热电偶冷端置于同一环境,通过快速响应,利用热敏电阻传感器测出冷端温度并传入FADEC系统,再设计好计算机程序,使得每次输入测量到的热电偶电压值都能得到实时的冷端修正。此时,冷端温度可以选择外界大气温度或是更为稳定的发动机滑油温度作为冷端。

图2 补偿导线

图3 基于滑油温度的热电偶冷端补偿原理图

基于滑油温度的热电偶冷端处理方法在涡轴发动机的应用

普惠公司PW210S发动机正是采用了滑油温度作为热电偶冷端补偿,原理如图3所示。热电偶冷、热端通过补偿导线连接,热端置于燃气流中,冷端镶嵌于主滑油温度传感器之中。PW210S涡轴发动机热电偶传感器分布如图4所示,8个热电偶在涡轮机匣上均匀分布,以测量不均匀的温度场。测温系统由并联的热电偶组成,以获取平均温度读数。每个线束分别连着独立的FADEC通道,FADEC系统计算两个通道平均值用于控制系统对涡轮前温度的验证监控。热电偶热端结构如图5所示,热电偶探头由两根不同金属丝组成,它们在金属保护管中连接在一起,热电偶探头常采用镍铬-镍铝材料。

图4 PW210S涡轴发动机热电偶传感器分布

图5 热电偶结构

为了得到涡轮燃气温度的真实值,需要对电动势信号进行微调。热电偶补偿信号来自于嵌入滑油温度传感器的热电偶冷端。滑油温度传感器由两个独立的热敏电阻温度传感器组成,一个发送信号到FADEC的A通道,另一个发送信号到FADEC的B通道。如图6所示,滑油通过油滤后立即到主滑油温度(MOT)传感器。MOT传感器嵌入两个热电偶冷结(每个FADEC通道一个),在FADEC系统计算TGT/EGT时使用。

补偿信号先转换成与FADEC处理器相容的形式,测量信号和补偿信号输入到FADEC系统,FADEC系统在计算热电偶电动势信号时使用实时测量的滑油温度值补偿信号进行修正,以达到准确测量和指示的目的。

涡桨、涡轴发动机燃气温度较低,热电偶冷端产生的误差对测量结果影响很大。与传统方法相比,基于自动温度补偿对冷端温度场要求较低,只要冷端温度测量快、准、稳,实时利用FADEC系统补偿计算,那么燃气温度指示会非常准确。由于发动机滑油温度易测量,波动幅度不大,因此利用滑油温度作为热电偶冷端补偿源是此类发动机的首选。

图6 PW210S涡轴发动机主滑油温度传感器

结束语

本文提出的具有冷端动态补偿的发动机燃气测温系统,使用实时滑油温度作为热电偶的冷端动态补偿,提高了涡轮燃气温度测量的准确性和可靠性。这一测温系统结构简单、精准可靠、运行稳定,完全满足飞机指示系统需求,目前该方法已经在部分发动机应用并且取得极好的效果。