电动主给水泵轴位移传感器零点标定优化方法

文 学

(福建福清核电有限公司,福建福清 350318)

0 引言

0.1 背景

某百万千瓦级压水堆核电站1~4 号机组APA(电动主给水泵系统,压水堆核电站专用词汇)均设计成3 列(两用一备),泵非驱动端轴承室设计1 个电涡流式轴位移传感器(H1 报警值:≥+130 μm 或≤-540 μm),其主要功能是监测泵轴位移变化,以反映推力盘与推力轴承的相对位置,避免推力瓦异常磨损,保障设备运行安全[1]。

在1~3 号机组运行期间,APA 主给水泵(如不特别说明,本文指前置泵和压力级泵)曾反复产生过轴位移高报警,影响了设备稳定运行。

根据机组事故运行规程:1 台主给水泵停运后备用泵启动,会在切换时造成机组瞬态,对蒸发器水位控制有较大负面影响,不利于机组稳定运行;一旦备用泵启动不及时或失败,则会导致机组大幅度快速甩负荷至50%负荷,甚至引起紧急停机停堆等瞬态。

经核实,历次轴位移高报警时的推力瓦温度、轴承振动等参数正常且平稳,故判断为非推力瓦磨损所致的轴位移高报警故障。

0.2 设备简介

APA 系统的前置泵和压力级泵结构原理基本一致,采用国外某公司供货的双吸入口离心式结构。泵非驱动端设置了滑动式自调节推力轴承(图1),其中驱动端侧(电机侧)设计为泵正常运行时的受力侧(工作瓦);另一侧为非工作瓦,承受特殊状态下的反向推力。

APA 主给水泵轴位移传感器的基本原理[2-3]:接通电源后,在前置器内产生高频电流信号,该信号通过电缆送到探头,并在探头头部产生交变磁场H1。如果在磁场H1 的范围内有金属导体接近探头头部,则交变磁场H1 将在导体表面产生电涡流场,该电涡流场也会产生一个方向与H1 相反的交变磁场H2(楞次定律)。

为了可靠地表征转子位移方向(根本目的是监测推力瓦磨损程度),一般规定:转子向工作面(对APA 泵而言,是电机侧)的位移是为正方向,反之为负。

泵在正常稳定运行时,根据泵叶轮与口环的尺寸设计,轴向力将使推力盘与工作面推力瓦贴合。故一般将推力盘与工作面推力瓦贴合的状态设定为零点,以实现当转子显示正位移时,即表示推力瓦存在磨损的目的。

在泵解体检修等工作之后,需要将轴位移传感器重新进行零点标定,以准确显示泵运行过程中的轴位移量。

1 故障现象与原有标定方法

1.1 故障现象

对2014—2017 年的1-3APA 系统主给水泵轴位移传感器报警的19 个工单分析,得出轴位移高报警故障主要有如下现象。

(1)完成零点标定后,在起泵初期轴位移则达到较高的数值(如从0 μm 达到约99 μm)。即零点标定的准确度不足。

(2)触发轴位移高报警时,推力瓦温度、轴承振动等参数平稳正常,拆卸检查确认推力瓦及推力盘无异常磨损。即,故障为非推力瓦磨损所致的轴位移高报警。

1.2 原有的零点标定方法

原有的APA 主给水泵轴位移传感器零点标定的主要过程:①测量检查推力间隙是否合格;②将转子推向推力轴承的工作面(电机侧)贴合后松开;③调整传感器位置,直到其输出“0”位移值。

2 根本原因分析与优化方法

根据故障现象、设备结构等,列出可能导致故障的因素:①设计缺陷。即,设计不合理或不适用,而导致本故障;②环境影响。即外部电磁等干扰导致传感器数值失真;③设备缺陷。传感器或推力轴承组件等设备异常或损坏等原因,导致测量数据失真;④原零点标定准确度低。导致标定所得的“零点”与实际零位偏差过大,从而在泵运行(自动趋向于零位)产生轴位移高报警。

图1 推力轴承工作瓦侧结构

采用鱼骨图工具,对本故障的根本原因分析如图2 所示。

图2 APA 主给水泵轴位移高报警鱼骨图分析

2.1 设计缺陷因素分析

电涡流传感器广泛应用于汽轮机和泵类设备的轴位移和振动等监测,具有较好的可靠性和通用性[4]。

本型号传感器能可靠和灵敏测量的范围是(0.3~4.3)mm,包含设计推力间隙(0.3~0.41)mm 的测量区间,保障了测量数据准确,即传感器设计满足测量要求。

2.2 环境影响因素分析

经检查确认传感器邻近区域无电磁干扰的设备,且实际报警时运行工况未改变。据此,排除环境影响导致轴位移高报警的可能。

2.3 设备缺陷因素分析

(1)传感器缺陷因素分析。轴位移传感器定位不良、接线松脱或线性度低等也可能导致示值误差。对传感器及其接线等检查,确认无松脱等异常。将传感器、前置器等部件外送专业资质机构检查确认线性度等指标合格,即传感器不存在导致轴位移高报警的缺陷。

(2)推力轴承组件缺陷因素分析。结合推力轴承结构,分析推力轴承组件缺陷可能导致轴位移零点标定精度低,从而产生轴位移高报警的可能原因有:①推力瓦表面磨损或变形;②推力盘的传感器测量位置破损或变形。

对上述分析现场检查确认:①经检查确认推力瓦表面不存在磨损、变形或其他异常;②经检查确认推力盘测量位置平整光滑无异常。据此,排除推力轴承组件缺陷导致轴位移高报警的可能。

2.4 原有零点标定方法准确度低分析

由于推力瓦块的自适应调节特性,瓦块及其支撑块均存在一定的移动范围,若某一个或几个瓦块—平衡块—支撑块(单侧共6 个瓦块)与一侧整体推力轴承动作不一致时,会导致在此处的推力盘-瓦块间隙与推力盘-整体瓦面间隙不一致。当泵正常运行后,推力瓦块的自适应调节结构,原先的瓦块因适应油膜变化而重新自调整定位,可能使得推力盘沿着零点标定时已有的残余间隙往工作瓦侧移动,从而造成轴位移超标但其他参数均正常的现象。

选取1 台前置泵,对转子旋转圆周方向均分设置4 个测点,在4 个测点分别按照第2.2 节的方法测量“零位”(表1)。

从表1 分析可知,在180°方向与0°方向所得的“零点”值相差高达97 μm。即,将转子向电机侧顶起时(找零点),在推力轴承周向的不同位置,转子能够顶起的程度不同,这解释了反复产生的“完成零点标定,但起泵后轴位移即发生较大变化”的现象。

此外,经实测发现:转子在向电机侧顶起过程中,转子到达最大位置后,将转子松开后,推力瓦块存在大约(5~20)μm 的回弹量。

综上可知,原有零点标定方法因如下述缺点,导致设备反复产生了轴位移高报警故障:①未考虑瓦块弹量的影响,导致标定的“零点”失真。②未考虑瓦块组的周向动作不一致性,导致标定数据失真。

2.5 零点标定优化方法

为消除原零点标定方法的不足(未补偿瓦块回弹量和瓦块组件周向动作不一致性),根据泵及传感器原理,提出了消除瓦块周向不一致性和回弹量所致误差的零点标定法。过程如下。

(1)标点。在泵轴旋转的圆周方向,平均间距标记8 个点(或以上),并注意确保在转轴上作出标识,以便后续可靠定位泵轴旋转到第X 点(图3)。

(2)推力间隙测量。将泵转子分别推向驱动端和非驱动端,测量并记录推力间隙。

(3)将泵轴推向电机侧,分别记录第1 个点在保持顶起(Zx)和松开后(Sx)的传感器轴位移值。

(4)旋转泵轴,然后将泵轴推向电机侧,分别记录其余点在保持顶起和松开后的传感器轴位移值。

(5)盘动泵轴至原始位置,检查传感器轴位移值是否回到原位。否则,需对传感器仪控部件进行检查或调整。

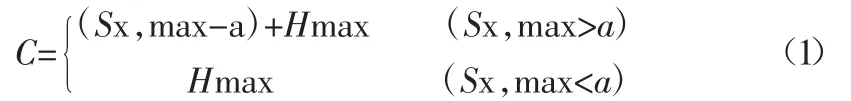

(6)找出8 个(松开泵轴后的)测量点中,最大传感器轴位移值Sx,max(代数值)位置。注意,若8 个点的松开后传感器位移值全部为负数,则应重新进行上述步骤。

(7)分别计算8 个点的顶起和松开后的传感器轴位移变化值,并读取其最大(绝对)值Hmax(最大回弹量)。

(8)将泵轴旋转至最大位移值(Sx,max)的位置。

(9)将泵轴顶向电机侧后松开,记录此时的传感器位移值为a。

(10)计算最终的补充位移值C 为:

表1 推力轴承周向不同位置的转子顶起测量

图3 圆周标点示意

(11)按照已计算的补偿值C,将传感器进行零点标定。即当前的转子位置,应处于相对零位负方向,且距离为C 的位置。

2.6 效果验证

根据优化方法,在该电站1~4 号机组APA 主给水泵轴位移传感器实施零点标定,彻底解决了因零点标定准确度低而产生的轴位移高报警故障,取得了良好效果,避免了由此带来的机组功率损失。此外,本方法不通过千斤顶等强力顶起转子,既避免了因过度挤压导致推力瓦面变形甚至与推力盘“吸紧”,也提高了工作效率。

3 结论与建议

(1)经现场检查,最终诊断出了APA 主给水泵轴位移标准确度不足的根本原因。结合现场实际,提出了零点标定优化方法,并在1~4 号机组APA 主给水泵成功应用,也为同类工作提供了参考。

(2)根据API 等有关技术标准,轴位移测量一般设计成两个传感器监测,以便进一步排除传感器测量失真导致的误报警,故建议后续的APA 泵设计制造时参考API 标准设计轴位移监测装置。