基于粮食干燥机旋转管壳式换热器设计与研究

刁显琪,万 霖,车 刚,李海龙,金中波

(黑龙江八一农垦大学 工程学院,黑龙江 大庆 163319)

0 引言

随着我国粮食烘干产业的发展,提高烘干系统中换热器的能源利用率,降低一次能源消耗,满足节能减排的需求,提高单位能耗的产值已成为烘干产业的潮流,是干燥节能技术的关键[1-2]。东北地区粮食干燥适逢初冬时节,热能损耗更为严重,而烘储的质量和成本取决于高效换热技术的应用。传统的粮食干燥机换热器多为板式换热器和列管式换热器[3-5]:板式换热器传热系数高、传热阻力小、易清洗,但在换热过程中密封性较差,容易泄漏造成能量损失,适用于型批式粮食干燥工艺;列管换热器的应用较为广泛,效率在70%左右,其结构简单、易清洗,但气体在粮食干燥过程中容易产生沉积,造成冷、热气体接触不够充分,且热量损失较为严重[6]。

现代化大农业的快速发展将会使我国粮食的产量在未来几年得到大幅提升,对干燥系统的生产能力和节能减排等方面提出了更高的要求[7]。目前,针对大批量谷物干燥的换热器种类较少,现有的换热器存在的主要问题是:热量损失严重,冷、热气体分布不均匀,能源利用率低,换热量小,换热效率低等。为解决上述问题,为大批量粮食干燥提供保证,基于传统的列管式换热器创新设计了一种气体分布均匀、换热量大及能源利用率高的旋转管壳式换热器,并通过SolidWorks建立了三维实体模型及样机,运用FLUENT进行了分析,验证了方案的可行性。

1 现有的粮食干燥机换热器分析

国内外设计了多种不同结构的换热器,许多学者运用FLUENT对各种结构的换热器的传热性能进行了分析[8-12]。根据传热原理和实现热交换的方法,将换热器分为间壁式、混合式和蓄热式[13],具体分类如图1所示。目前,换热器技术发展良好,但大部分结构复杂、成本较高,并不适用于大批量的粮食干燥生产中。

图1 换热器分类

现阶段,粮食干燥机换热器多采用板式换热器和列管式换热器。其中,板式换热器流阻大,流道小,容易发生阻塞,而列管式换热器流阻较板式换热器小,因此针对大批量粮食干燥机多采用列管式换热器,如图2所示。这种换热器结构简单,与其他种类换热器相比换热量大,流阻小,但易造成气体沉积、易结垢、热量损失严重,所以无法实现大批量粮食干燥的快速生产。

图2 列管式换热器

2 基于强化传热理论旋转管壳式换热器创新设计

2.1 强化传热理论

强换传热的目的是提高换热器的传热系数,由牛顿冷却定律可知

Q=hAΔtm

式中Q—换热器的换热率(J);

h—换热器的总传热系数(W/m2·K);

A—换热器的换热面积(m2);

Δtm—换热器冷热流体的平均温差(K)。

强化传热过程,将对流强化技术分为主动强化和被动强化:主动强化技术的应用不如被动强化技术应用的广泛;被动强化技术可分为处理表面、粗糙表面、扩展表面、扰流元件、旋流发生器、螺旋管和表面张力器件等[14]。大多数换热器采取通过扩展表面的方法,即增大换热器换热面积来提高换热器的换热效率[15-16]。

2.2 基于强化传热理论旋转管壳式换热器创新设计

基于强化传热原理,针对传统的逆流列管式换热器,为了提高其换热性能,解决气体分布不均匀等问题,可通过扩展传热表面、增加扰流的方法来提高换热器的壳程传热性能。因此,在壳程内侧安装螺旋叶片,并使其具有转速,形成旋转叶片机构,如图3所示。使壳程内烟气形成扰流,增大了换热面积,延长冷、热气体的传热时间,避免热烟气快速通过换热器。

根据热平衡方程得

式中qm1、qm2—冷、热气流质量流量(kg/s);

cm1、cm2—冷、热气体比热容(J/kg·K);

旋转管壳式换热器是基于逆流列管式换热器的创新设计,假设传热系数不变,换热器无散热损失,质量流量和比热容都是常量,根据对数平均温差法可知

其中,Δtmax、Δtmin为A=0时Δt′和Δt″最大值和最小值。

图3 旋转叶片机构

3 旋转管壳式换热器三维模型设计

3.1 旋转管壳式换热器三维模型设计及工作原理

根据强化传热理论,对传统的粮食干燥机列管式换热器创新设计了旋转叶片机构。运用SolidWorks软件将各部件进行装配,改进后的列管式换热器三维模型,如图4所示,各结构参数如表1所示。

1.导热管 2.旋转叶片机构 3.被动齿轮 4.驱动齿轮 5.电机

参数单位数值壳体内径mm610螺旋角(°)135

续表1

创新设计后的逆流式换热器主要由驱动电机、驱动齿轮、被动齿轮、旋转滚筒、螺旋叶片和传热管组成。冷空气从入口A′进入换热器管程,热烟气从入口B′进入换热器壳程,电机通过齿轮啮合使旋转叶片机构在被动齿轮的带动下进行转动,壳程烟气在旋转叶片机构的作用下,产生离心力,使壳程烟气形成扰流,避免了壳程烟气的沉积,同时延长了烟气在壳程内的流动时间,避免烟气快速通过换热器将热量带走,节约能源,满足节能减排的需求,同时满足了我国农业大批量粮食加工的需求。

3.2 旋转管壳式换热器的仿真

利用SolidWorks三维建模软件对旋转管壳式换热器的各部件进行建模,并进行装配和运动仿真。结果表明,换热器结构设计合理,在运动仿真的过程中,各零件没有发生干涉现象,运动平稳。

4 旋转管壳式换热器的有限元分析

利用ANSYS软件对换热器在转速为0r/min和10r/min,冷气风速为1.5m/s,冷气温度为5℃,烟气风速2.5m/s,烟气温度为100℃的条件下分别进行有限元分析。流体物理性质如表2所示。

表2 流体物理性质

湍流模型采用k-ε模型,采用SIMPLE算法,动量和能量离散采用二阶迎风格式,精度为10-5。

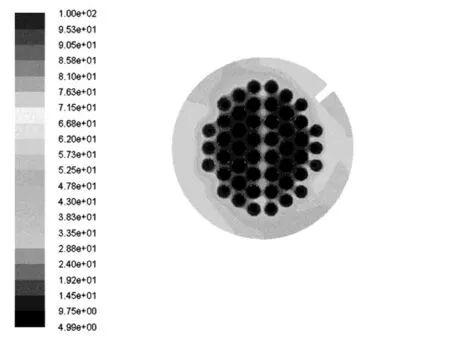

4.1 温度场

由图5可看出:0r/min的旋转管壳式换热器管程中心有大量的低温气体聚集,列管周围由低温气体包围,而10r/min的旋转管壳式换热器管程低温气体聚集程度明显低于0r/min时,且壳侧高温烟气在旋转叶片机构的作用下形成了扰流,避免了列管周围低温气体的包围。

(a) 0r/min

(b) 10r/min

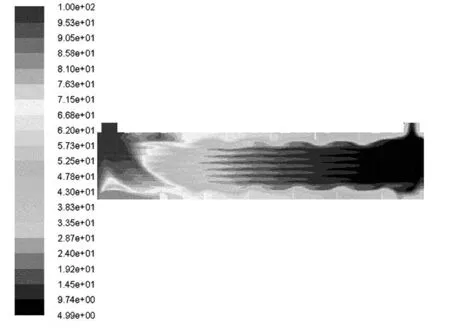

由图6可看出:10r/min的旋转管壳式换热器壳程流体整体混和均匀,换热效果变化平稳;而 0r/min的旋转管壳式换热器壳侧高温烟气在中心轴线附近温度明显低于10r/min的旋转管壳式换热器,且列管中心处温度低且集中,低温气体聚集在列管中心处,温度分布不均匀。这种现象主要是由于漏流导致低温气体与高温气体掺混不够,所以温度变化较慢。

(a) 0r/min

(b) 10r/min

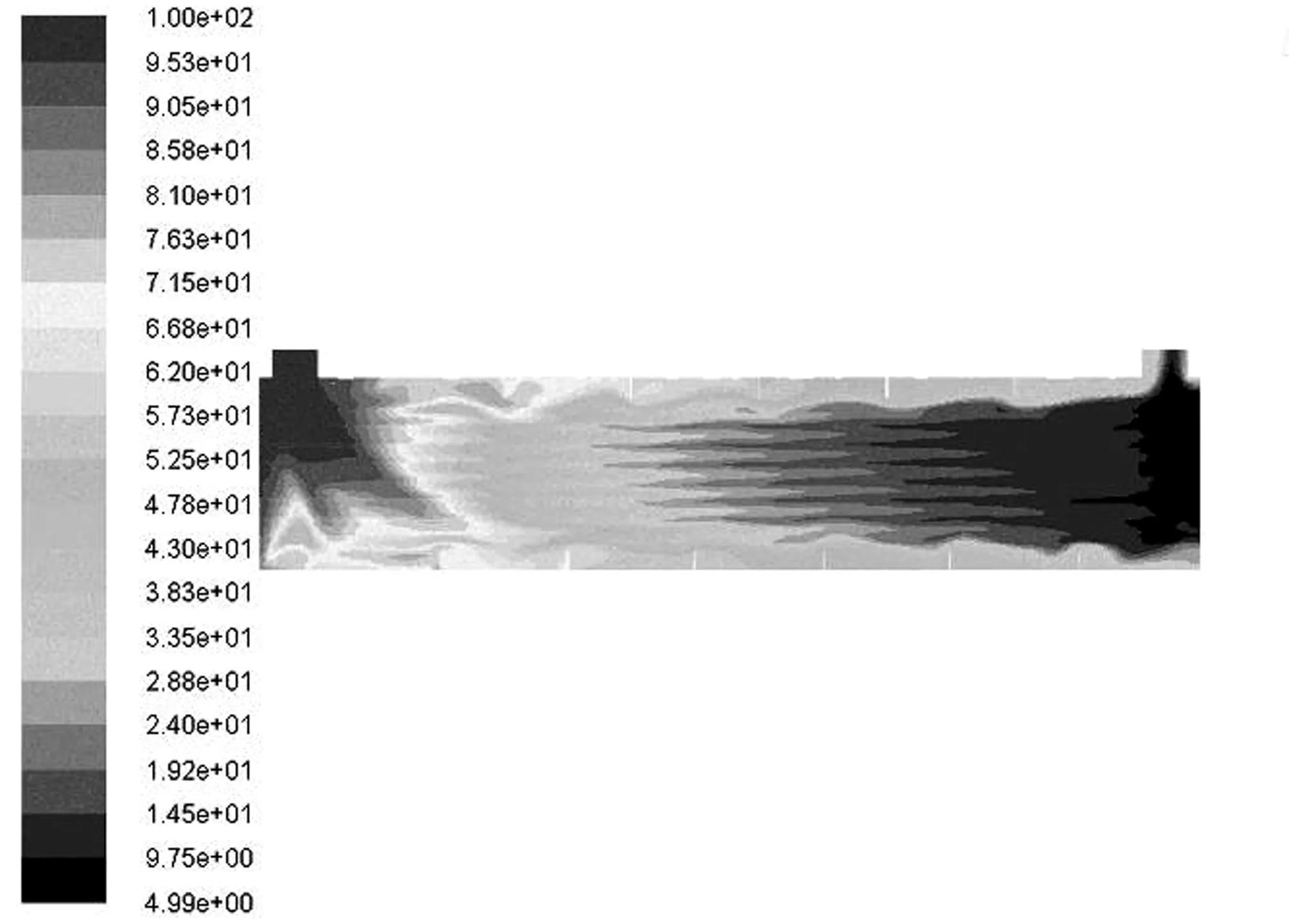

4.2 压力场

两种转速下的换热器的壳程压力云图,如图7所示。由图7可看出:压力场整体分布均匀、0r/min情况下,壳程压降在6.45Pa左右,10r/min 壳程压降为6.34Pa左右。这种现象的主要原因是由于粮食干燥机所需热风速率较低,因此入口风速较低,进出口压降较小,壳程平均压强也较小。

(a) 0r/min

(b) 10r/min

4.3 综合性能

综合性能指标采用Nu/f1/3评价换热器壳程传热性能[17-19]。努塞尔数为

式中l—传热面几何特征长度(m);

λ—导热系数[W/(m·K)]。

在烟气入口温度100℃、入口风速2.5m/s、冷气入口温度5℃、入口风速1.5m/s工况下,FLUENT计算结果:0r/min换热器的壳程传热系数为4.11, 综合性能为3.98;10r/min换热器的壳程传热系数为6.60,综合性能为6.39,综合换热性能提高了60.6%。

5 结论

1)针对粮食干燥机换热器现有的问题进行了分析,基于强化传热创新设计了适用于大批量粮食干燥机的旋转式换热器,解决了烟气沉积,换热效率低,能源利用率低等问题。

2)建立三维模型,进行运动仿真,各零件之间没有干涉,运动平稳,结构设计合理。

3)进行有限元分析,得到温度场和压力场的分布云图,分析换热器综合性能。结果表明:该换热器工作性能良好,改善了高温烟气在壳程内的分布,壳程压降小,壳程综合性能提高了60.6%,为后续的设计制造及试验研究奠定了基础。