拖拉机电液提升控制阀的设计研究

杨俊茹,陈学成,李瑞川,2,徐继康,3,赵 姗

(1.山东科技大学,山东 青岛 266590;2.山东五征集团,山东 日照 276800;3.日照海卓液压有限公司,山东 日照 276800)

0 引言

电液提升控制阀是拖拉机电液提升系统中用于农具提升和耕深控制的核心部件,其性能直接影响着拖拉机的作业质量和效率[1-4]。目前,国产的拖拉机提升阀基本上都是机-液式,其结构复杂、控制精度低[5-6]。而国外已广泛使用电-液式提升控制阀,具有较强的抗污染能力及断电安全稳定性,且控制精度较高[7-9]。本文对拖拉机电液提升控制阀的工作原理进行了分析,并对其进行了结构设计、数学建模与仿真分析。

1 电液提升控制阀总体结构与工作原理

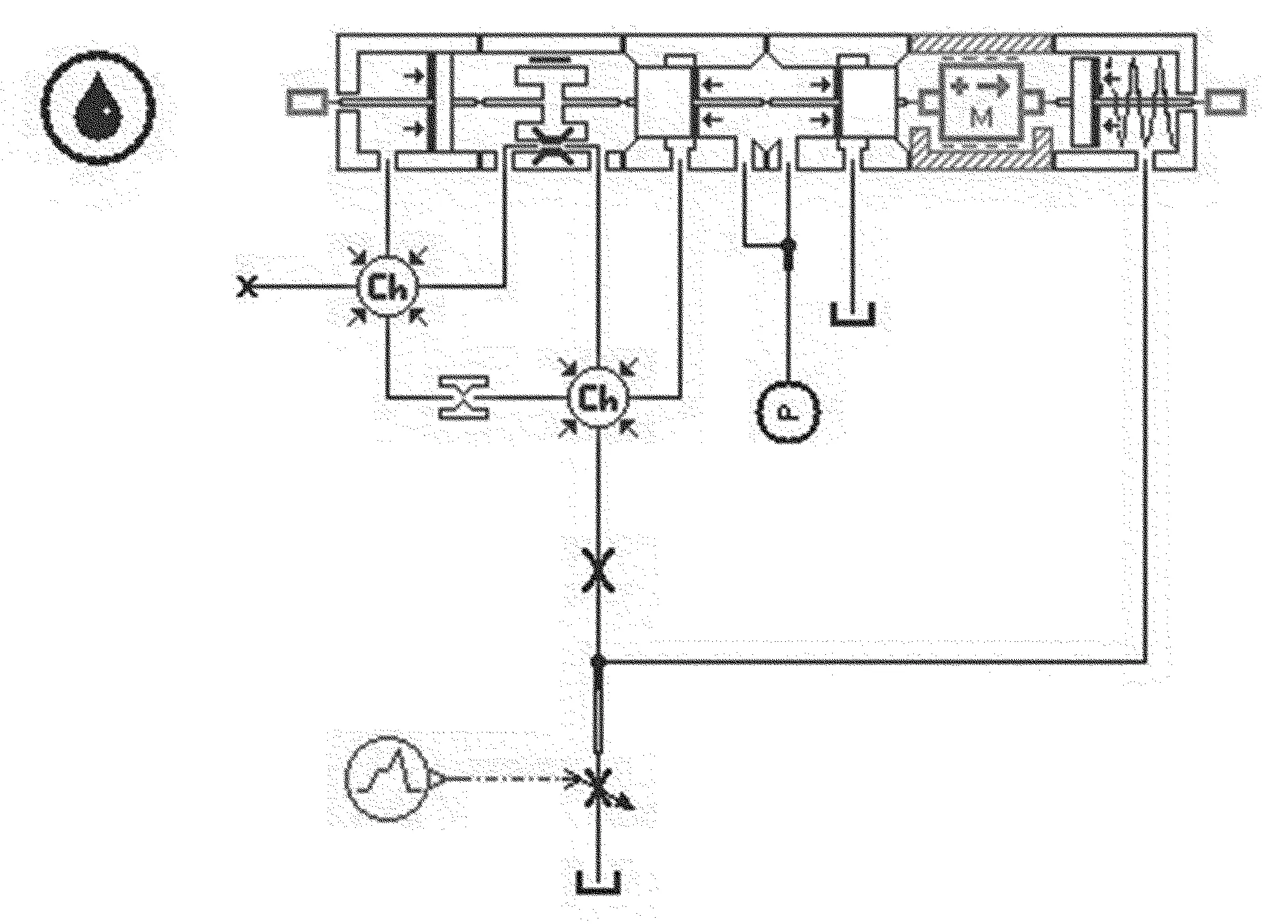

拖拉机电液提升控制阀上集成了定差减压阀、比例提升阀、单向阀、比例下降阀和溢流阀,如图1所示。其工作原理是:液压泵输出的液压油经定差减压阀到达比例提升阀,若比例提升阀通电,比例下降阀不通电,则液压油经比例提升阀和单向阀进入单作用液压缸,悬挂农具提升。定差减压阀能保持比例提升阀进出口的压差恒定,使流量调节不受负载变化的影响;溢流阀作为安全阀,防止系统压力过高。当比例提升阀和比例下降阀均不通电时,由于单向阀和比例下降阀的反向截止作用,悬挂农具停止在固定位置;当比例提升阀不通电,而比例下降阀通电时,悬挂农具在自重的作用下,液压缸中的液压油经液压比例下降阀流回油箱,悬挂农具下降。

1.定差减压阀 2.比例提升阀 3.单向阀 4.比例下降阀 5.溢流阀

2 控制阀各部分结构设计与数学建模

2.1 定差减压阀

定差减压阀的结构如图2所示。其作为一个定差溢流型压力补偿器使用,能保持比例提升阀进出口的压差恒定,使流量调节不受负载变化的影响,主油路压力由负载压力和弹簧预紧力来决定。

定差减压阀阀芯的受力平衡方程为

KR(xRS+xR)+FRs+FRt

其中,dR为定差减压阀阀芯直径;p1为比例提升阀入口压力;p2为比例提升阀出口压力;mR为定差减压阀阀芯等效质量;BR为定差减压阀阀芯粘性阻尼系数;KR为定差减压阀弹簧刚度;xRS为定差减压阀弹簧预压缩量;xR为定差减压阀阀芯位移;FRs为定差减压阀阀芯所受稳态液动力;FRt为定差减压阀阀芯所受瞬态液动力。

图2 定差减压阀结构图

定差减压阀压力-流量方程为

其中,qR为定差减压阀阀口流量;CdR为定差减压阀节流口流量系数;ρ为油液密度;AR为定差减压阀节流口通流截面积;p为定差减压阀进口压力。

2.2 比例提升阀

比例提升阀的结构如图3所示。其是一个两位三通电液比例换向阀,受控制单元控制,通过比例电磁铁控制阀口的开度来控制比例提升阀的流量,从而控制悬挂机构的提升速度。

试验在湖南省畜牧兽医研究所试验鸭场进行,试鸭采用网上平养,自由饮水和采食,并按常规免疫,24 h光照;舍内自然通风,定期打扫卫生和消毒,保持正常温度,相对湿度为(60±5)%。

图3 比例提升阀结构图

比例提升阀阀芯的受力平衡方程为

KT(xTS+xT)+FTs+FTt

其中,FTD为比例提升阀电磁铁驱动力;dT为比例提升阀阀芯直径;pT为比例提升阀阀芯电磁铁作用端油腔液压力;mT为比例提升阀阀芯等效质量;BT为比例提升阀阀芯粘性阻尼系数;KT为比例提升阀弹簧刚度;xTS为比例电磁铁在驱动力为零时比例提升阀阀芯弹簧预压缩量;xT为比例提升阀阀芯位移;FTs为比例提升阀阀芯所受稳态液动力;FRs为比例提升阀阀芯所受瞬态液动力。

比例提升阀压力-流量方程为

其中,CdT为比例提升阀节流口流量系数;AT为比例提升阀流量调节节流口通流截面积。

2.3 比例下降阀

比例下降阀结构如图4所示。其是一个先导式两位两通阀,通过比例电磁铁控制先导阀芯的位移来控制主阀芯的开度,进而控制比例下降阀的流量,从而控制悬挂机构的下降速度。

图4 比例下降阀结构图

比例下降阀主阀芯的受力平衡方程为

其中,FMp为主阀芯两侧压力产生的作用力;FP为先导阀对主阀芯的作用力;mM为主阀芯等效质量;BM为主阀芯粘性阻尼系数;FMs为先导阀芯所受稳态液动力;FMt为先导阀芯所受瞬态液动力。

其中,dMD为主阀阻尼孔直径;lMD为先导阀阻尼孔长度;pL为比例下降阀进油压力。

3 电液提升控制阀仿真分析

3.1 定差减压阀

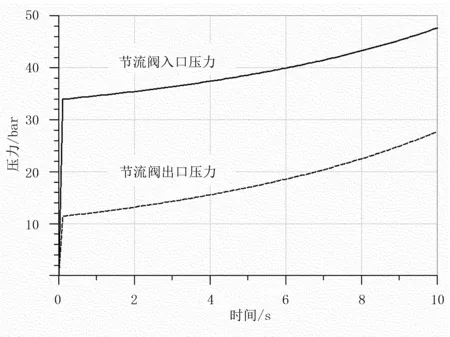

在AMEsim中建立定差减压阀的HCD模型,如图5所示。设置仿真条件如下:在定差减压阀进油口接恒压源P,压力设为200bar,用可变节流阀来模拟系统负载,可变节流阀输入信号设为在10s内由1减小到0.6。在AMEsim中运行该HCD模型,得到节流阀前后两端的压力变化如图6所示。

图5 定差减压阀HCD模型

图6 节流阀前后两端压力变化

由图6可以看出:随着系统负载压力的增大,节流阀前后两端的压力差基本上保持不变,大约为20bar,这是由定差减压阀中弹簧的预紧力决定的。

3.2 比例提升阀

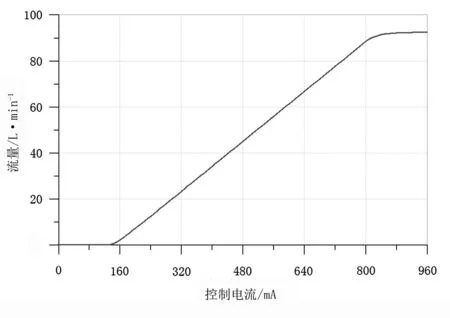

在AMEsim中建立比例提升阀的HCD模型如图7所示。设置仿真条件如下:在比例提升阀进油口接恒压源P,恒压源P压力设为200bar,在比例提升阀后接一个可变节流阀用以模拟系统负载。设置比例提升阀控制电流在10s内由0mA线性增大到最大控制电流1 500mA。在AMEsim中运行该HCD模型,得到比例提升阀的输出流量如图8所示。

由图8可以看出,电流对比例提升阀的控制过程可分为3个阶段:第1阶段,处于比例提升阀的死区,控制电流为0~375mA,此时比例提升阀阀芯节流口通流面积为0,没有油液通过,输出流量为零。第2阶段,随着比例提升阀控制电流的增大,阀芯位移增加,阀芯节流口通流面积逐渐增大,从而导致输出流量逐渐增大。这一阶段为比例提升阀的正常工作阶段,输出流量与控制电流基本上呈线性关系。第3阶段,阀芯位移达到极限,即使控制电流继续增大,输出流量也不会再增加,而是保持最大值不变。

图7 比例提升阀HCD模型

图8 比例提升阀输出流量

3.3 比例下降阀

在AMEsim中建立比例下降阀的HCD模型如图9所示。

图9 比例下降阀HCD模型

设置仿真条件如下:在进油口接恒压源P,压力设为200bar,出油口压力设置为0,直接连接油箱。设置比例下降阀控制电流在10s内由0mA线性增大到最大控制电流800mA。运行该HCD模型,得到的比例下降阀输出流量如图10所示。与比例提升阀相同,电流对比例下降阀的控制过程也分为3个阶段。

图10 比例下降阀输出流量

3.4 电液提升控制阀

按图1连接各液压部件,建立整个电液提升系统的仿真模型,如图11所示。系统动力由液压泵提供,系统压力设定为200bar。

图11 电液提升控制阀仿真模型

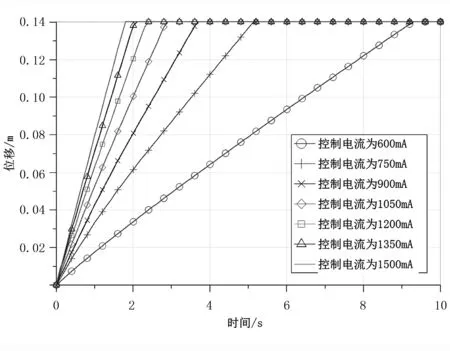

提升过程比例下降阀关闭,控制信号为0;比例提升阀打开,给定相应的输入信号。图12为比例提升阀的控制信号分别为600、750、900、1 050、1 200、1 350、1 500mA时液压缸的位移曲线;图13为液压缸移动速度与比例提升阀控制电流的特性曲线。

与提升过程相反,下降过程比例提升阀关闭,控制信号为0;比例下降阀打开,给定相应的输入信号。图14为比例下降阀的控制信号分别为320、400、480、560、640、720、800mA时液压缸的位移曲线; 图15为液压缸移动速度与比例下降阀控制电流的特性曲线。

图12 不同比例提升阀控制信号下液压缸位移曲线

图13 液压缸移动速度与比例提升阀控制电流特性曲线

图14 不同比例下降阀控制信号下液压缸位移曲线

图15 液压缸移动速度与比例下降阀控制电流特性曲线

由图中可以看出:在某一给定控制信号下,液压缸移动速度基本保持恒定;液压缸移动速度随控制电流的增大而增大,二者线性度较好。

综合以上仿真结果可以得出:电液提升控制阀处于提升工况时,比例提升阀工作,其开启电流为375mA,在375~1 500mA的控制电流区间内,流量、液压缸移动速度与控制电流呈线性,最大流量为80L/min,液压缸最大移动速度为0.076m/s,悬挂农具由最低提升至最高需要的最短时间为1.84s;电液提升控制阀处于下降工况时,比例下降阀工作,其开启电流为150mA,在150~800mA的控制电流区间内,流量、液压缸移动速度与控制电流呈线性,最大流量为92L/min,液压缸最大移动速度为0.086m/s,悬挂农具由最高下降至最低需要的最短时间为1.63s。电液提升控制阀响应快且变化平稳, 控制电流与输出流量、 液压缸移动速度线性度较好,满足实际工作需要。

4 结论

分析了拖拉机电液提升控制阀的工作原理,并对其进行了结构设计、数学建模与仿真分析。所设计的电液提升控制阀响应快且变化平稳,控制电流与输出流量、液压缸移动速度线性度较好,满足实际工作需要,有助于提高拖拉机提升阀的自动化程度与控制精度。