藜麦脱出物空气动力学特性测试与分析

海 梅,杜文亮,吴英思,赵子龙

(内蒙古农业大学 机电工程院,呼和浩特 010018)

0 引言

藜麦(Chenopodium quinoa willd)为藜科藜属草本植物,具有耐寒、耐旱、耐瘠薄、耐盐碱等特性,很适合我国北方种植,目前在我国内蒙古、山西、陕西、浙江、青海和四川等地种植[1-2],面积达到3 333hm2,产量达到2 025~4 500kg/hm2[3]。据调查,目前收获藜麦的方式包括人工收获、分段收获及联合收获等,收获藜麦的专用联合收获机较少,使用其他谷物的联合收获机收获藜麦,清洁效果很不理想,毛粮含杂率高达34%。为此,针对联合收获机收获后含杂率高等问题,对藜麦的空气动力学特性进行研究分析,在QXS-3.0型清选试验台上进行试验,旨在对后期藜麦联合收获机参数优化及改进提供数据支持。

1 藜麦脱出物的悬浮速度测定

1.1 试验材料

本试验所使用的藜麦为内蒙古乌兰察布市凉城县种植的“蒙藜1号”,千粒质量为2.27~2.35g,含水率为8%,密度为680kg/m3。藜麦脱出物如图1所示。

1.2 试验设备

测定藜麦脱出物料悬浮速度主要仪器包括物料悬浮速度实验台、BWY-1500/2500型补偿式微压计、L/s-6-800型皮托管、调压器、连接软管及台桌,如图2所示。

图1 藜麦脱出物

1.悬浮速度试验台 2.皮托管 3.连接软管 4.补偿式微压计 5.台桌图2 物料悬浮速度测定装置示意图

1.3 试验过程

农产品物料悬浮速度测试的原理:在测试设备上构建一个垂直向上的流场,让物料籽粒在流场中悬浮,此时测得的气流速度即为籽粒的悬浮速度[4]。

试验前将各仪器设备正确连接,将藜麦脱出物籽粒各自分组放进物料悬浮速度试验台的垂直管道中,使用调压器调节电压改变风机转速控制气流,在透明垂直管道中观察物料的籽粒悬浮状态,于试验台圆柱形观察管某一部位。此时,皮托管测得圆柱形观察管下端截面的流体动压,并通过微压计显示。记录此时各参数,经过换算后可以得到悬浮速度。每个样本试验3次。转换其公式得[5]

(1)

式中V—风速(m/s)

k—皮托管系数,本测试使用的皮托管系数为k=1.01;

ΔΡ—通过皮托管的测得的动压(Pa);

ρ—流体密度(kg/m3)。

1.4 测试结果

藜麦脱出物悬浮速度如表1所示。

表1 藜麦脱出物悬浮速度

2 试验

2.1 清选试验台结构原理

藜麦收获期使用某型小麦联合收获机进行收获。由于对藜麦物料的机械性能研究不足,导致联合收获机收获的藜麦脱出物含杂率较高。藜麦属于苋科类植物,脱粒过程中大部分带壳藜麦的颖壳脱落轻杂物较多,使用筛选效果不如风选。风选是根据物料的空气动力学特性不同进行清选,确定气流风选影响藜麦含杂率的因素,降低藜麦含杂率和损失率。某型小麦联合收获机清选室结构与QXS-3.0型清选试验台很接近。清选试验台的结构属于双风机双层振动筛清选装置,主要由料斗、抖动版、离心风机、振动筛、接料箱、机架、传动系统和传感器等组成。

清选试验台工作原理:离心风机工作时,清选室有一定气流速度的正压流场,藜麦脱出物料从料斗出,落在抖动板上,抖动板把物料均匀的送向筛面进行清选;筛面底部的接料箱,采用多组小方格箱,用以分析清选后物料分布的规律。

2.2 气流对物料的受力分析

首先建立坐标系,以物料进入倾斜气流场为原点,垂直方向为y轴,水平方向为x轴,气流与水平方向夹角为α,速度为v,物料的速度为u与垂直方向夹角为β,绝对速度为V,如图3所示。把v看作空气对物料的牵连速度,则物料相对速度u即为物料的绝对速度V与气流速度v的向量之差,则

u=V-v

图3 质点受力分析

气流对物料的垂直作用力为

(2)

式中F—气流对质量点的作用力(N);

VP—漂浮速度(m/s);

m—物料的质量(kg);

u—气流相对于质点的相对速度(m/s)。

质点受到气流的作用力F和重力G,建立动力学微分方程为[6]

转换成解析形式微分方程为

根据图(3),将v分解到水平和垂直方向可得

同样ux和uy可以表达为

ux=Vx-vx=Vx+vsinα

uy=Vy-vy=Vy+vcosα

因而得到

(Vy+vsinα)-g

(Vy-vcosα)

分析物料速度u可以分解为

ux=ucos(2π-β)=ucosβ

uy=usin(2π-β)=-usinβ

由上式可知:物料在气流中运动时与悬浮速vp、气流速度v、气流方向角α、物料进入清选室的速度u和方向β有关。

3 单因素试验与分析

3.1 试验指标

试验指标为含杂率R(%)与清选损失率S(%)。

计算公式为

(3)

(4)

式中Wz—出粮口取小样中杂质质量(g);

Wi—出粮口取小样质量(g);

Ws—清选损失籽粒的质量(g);

Wj—接样取内所接籽粒的总质量(g)。

3.2 单因素的选择

因素表如表2所示。

3.3 结果分析

3.3.1 离心风机转速对清选性能的影响

根据藜麦脱出物的悬浮速度范围,采用变频器对离心风机转速进行控制,以获得不同筛面气流速度。试验条件:喂入量0.2kg/s,鱼鳞筛开口度5mm,鱼鳞筛的振动频率10.6Hz,离心风机倾斜角35°,抖动板抖动次数200/min。

表2 因素表

离心风机转速与清选效率的关系如图4所示。由图4可知:当风机转速为567r/min左右时,把大部分茎秆和带壳瘪谷、瘪谷、颖壳吹走,所以此转速下的相对含杂率低,损失率小;当风机转速小于567r/min左右时,小部分带壳瘪谷、茎秆被吹走,相对含杂率高;当离心风机转速大于567r/min时,风速大于一些藜麦的悬浮速度,此转速下虽然含杂率低,但损失率也增大了。

图4 离心风机转速与清选效率的关系

3.3.2 抖动板抖动次数对清选性能的影响

为调整方便,采用变频器对抖动板转速进行控制,把频率转换成抖动板的抖动次数;当抖动板抖动次数为157次/min时,物料无法进入清选室,往外移动。试验条件:喂入量0.2kg/s,鱼鳞筛开口度5mm,鱼鳞筛的振动频率10.6Hz,离心风机倾斜角35°,离心风机转速为497r/min。

抖动板抖动抖动次数与清选效率的关系如图5所示。由图5可知:通过不同抖动板的频率,改变藜麦脱出物料的初始速度。频率低、初始速度相对较低,此时的含杂率低,损失率较高;随着抖动板的频率加大,含杂率提高,损失率也提高;抖动板抖动次数219/min左右时,含杂率和损失率相对低。

图5 抖动板抖动抖动次数与清选效率的关系

3.3.3 喂入量对清选性能的影响

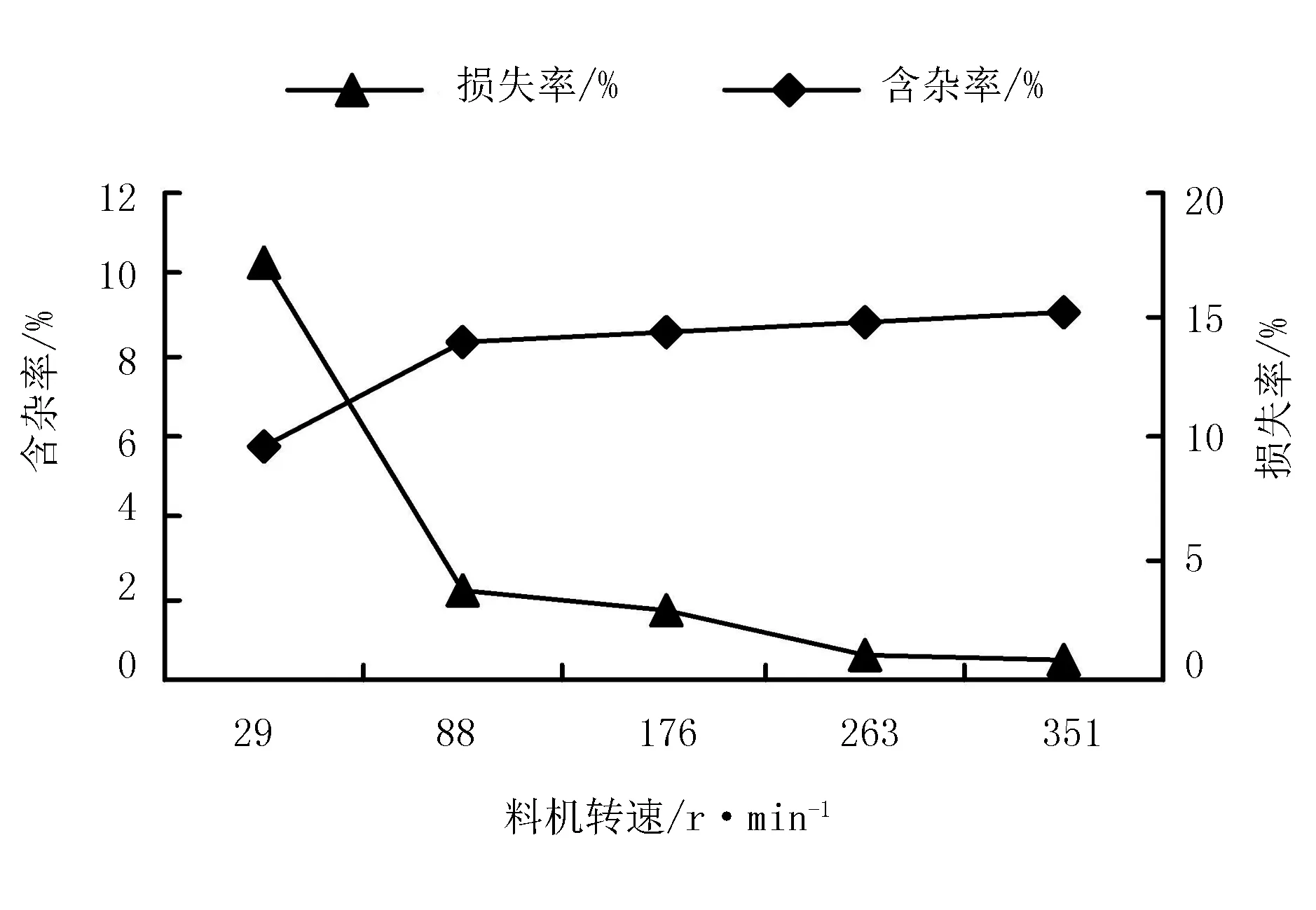

为调整方便,采用变频器对模拟给料机转速进行控制,以获得不同喂入量。试验条件:鱼鳞筛开口度5mm,鱼鳞筛的振动频率10.6Hz,离心风机倾斜角35,离心风机转速为497r/min,抖动板抖动次数为200/min。

喂入量与清选效率的关系如图6所示。由图6可知:通过改变模拟给料机转速,得到不同的喂入量。随着喂入量的提高,含杂率也在提高,但损失率降低。

图6 喂入量与清选效率的关系

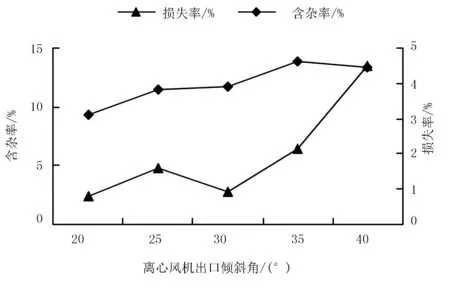

3.3.4 离心风机出风口角度对清选性能的影响

调整离心风机出风口倾斜角,离心风机出风口倾斜角范围20°~40°。试验条件:喂入量0.2kg/s,抖动板抖动次数200/min,鱼鳞筛开口度5mm,鱼鳞筛的振动频率10.6Hz,离心风机转速为497r/min。离心风机出风口倾斜角与清选效果的关系如图7所示。由图7可知:离心风机出风口倾斜角30°具有较好的清选效果。

图7 离心风机出风口倾斜角与清选效果的关系

4 结论

1)测定了蒙藜1号藜麦的含水率、千粒质量和密度,利用物料悬浮速度实验台测定了藜麦脱出物各组分中带壳藜麦、藜麦、带壳瘪谷、瘪谷、长茎秆、短秸秆和颖壳的悬浮速度范围。

2)在QXS-3.0清选试验台上进行试验,结果表明:抖动板219次/min时,损失率2.83%,含杂率11.32%;离心风机转速提高时,含杂率降低,损失率增加;离心风机出风口角度为30°时,含杂率11.74%,损失率0.94%;随着喂入量的增加,含杂率增大,损失率降低。

3)藜麦脱出混合物料与藜麦的悬浮速度有部分重叠,风选很难分开,需要其他分离方法参与清选。