单驱双夹式草莓末端执行器设计

张 曼,徐瑞峰,冯青春,王 秀,赵春江

(1.西北农林科技大学 机械与电子工程学院,陕西 杨凌 712100;2.北京农业智能装备工程技术研究中心,北京 100097;3.农业部农业信息技术重点实验室,北京 100081;4.农业智能装备技术北京市重点实验室,北京 100097)

0 引言

草莓(strawberry)因其味道鲜美、营养价值丰富、经济效益高,在我国乃至世界各地都被大量种植。目前,草莓采摘主要依赖人工,收获季节作业量大,劳动强度高,加上几年来农村劳动力大量流失,导致草莓采摘环节作业量占草莓各生产环节成作业量的40%左右[1]。所以,机械化采摘技术成为现阶段重点研究课题之一。作为直接和草莓果实接触的部分,末端执行器的研究显得尤为重要。

日本近藤直等人设计的高架栽培草莓采摘机器人[2-4]采用真空吸引、螺旋切割器切断果柄的方式进行采摘;真空吸附方式采摘,对采摘定位精度要求较低,但容易造成果实损伤。通过对果柄采摘点进行定位,以夹持和切断果柄,是目前草莓自动采摘的主要方式[5],剪切方式包括机械切刀和电热切割两类。目前,草莓采摘末端执行器存在结构冗余、控制复杂及通用性差的问题[6]。

本文针对目前草莓机械采摘结构复杂、成本高及易对草莓产生机械损伤等问题,通过测量分析草莓果实和果柄的相关参数,设计了一种单驱双夹式草莓末端执行器,并对其结构参数进行了优化。

1 末端执行器整体方案设计

1.1 方案选择

末端执行器的工作是将果实与果柄分离,实现分离通常采用两种方式,即切断果梗和扭断果梗。其中,扭断果柄需要对果实进行抓取并施加一定的力,所以该方式适合用于一些形状规则、硬度较高且富有弹性的水果采摘作业中,如橙子、柚子等。成熟的草莓果实外形不规则,表皮易损,高架栽培的草莓成熟后基本处于悬空状态,遮挡少且果柄软长,为避免对草莓产生的机械损伤,本末端执行器采用剪断果柄的采摘方式。为实现对采摘下的果实进行收集,采用“单驱双夹”的结构,实现单气缸对果柄剪切和夹持机构的同步驱动,满足采摘和收集要求的同时使机械结构更加简单和紧凑。

1.2 虚拟样机模型

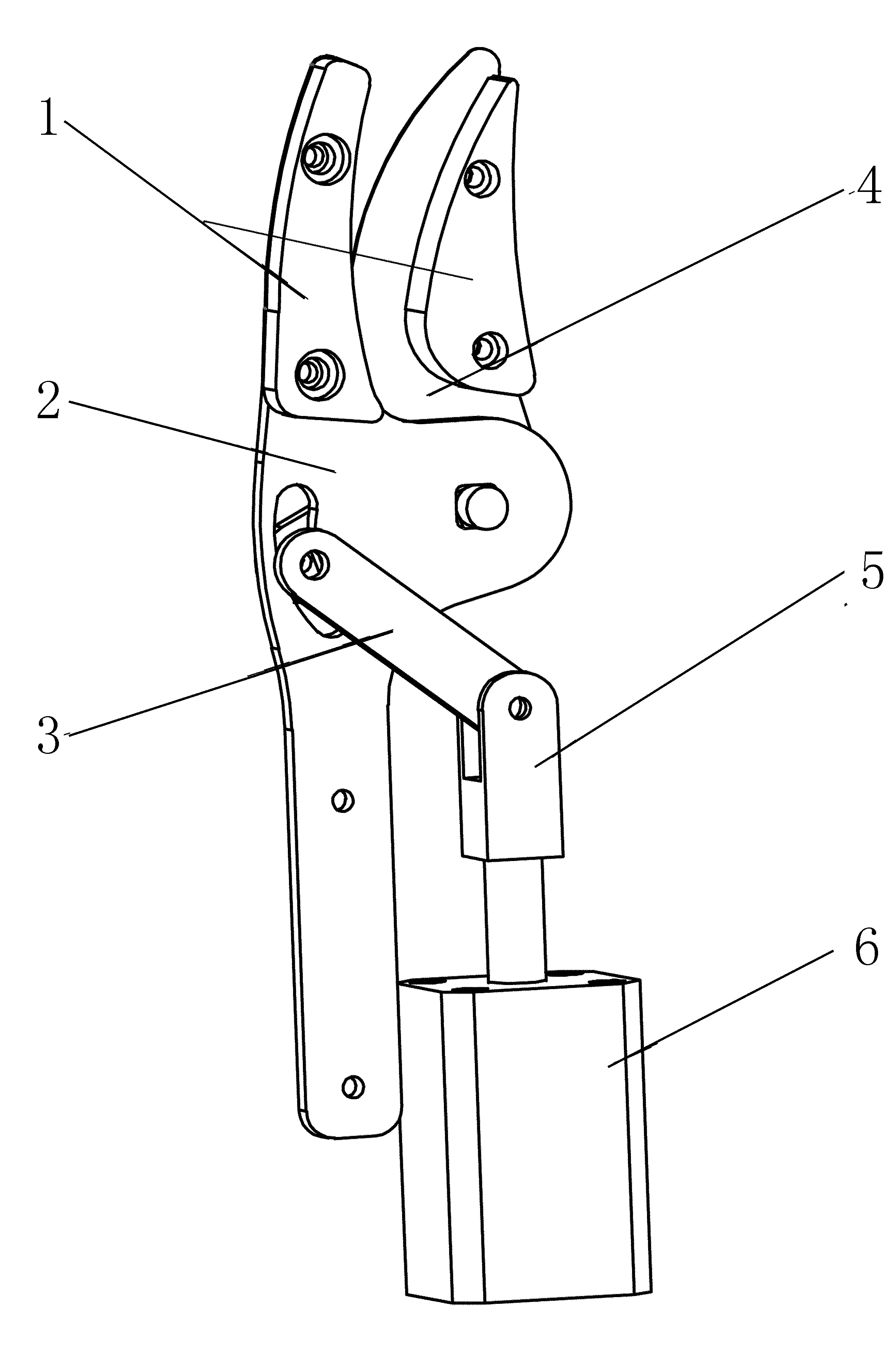

温室内高架栽培的草莓成熟后自然垂落在栽培槽外侧,茎叶对果实遮挡少,适合剪断果柄的末端执行器作业[7]。末端执行器主要由剪刀、果柄夹持块、连杆和气缸组成,如图1所示。

剪刀由下方安装果柄夹持块的定刀和动刀组成,动刀通过连杆、Y型接头和气缸的活塞连接,定刀上加工限位孔限制动刀张开闭合角度。工作过程如下:视觉系统工作时气缸处于伸出状态,剪刀张开;当视觉系统获得采摘点坐标后,末端执行器随机械臂运动到采摘点,气缸收缩,带动Y型接头、连杆和动刀运动,切断果柄;由于“单驱双夹”的结构,在剪刀剪断果柄的同时,定刀和动刀下方的果柄夹持块稳定的夹持住果柄,随机械臂运动到果实收集筐上方预定位置气缸伸出,放下果实,机械臂复位,准备下一次采摘。

1.夹持块 2.定刀 3.连杆 4.动刀 5.Y型连接头 6.气缸

2 草莓采摘末端执行器关键部件设计

2.1 草莓采摘力学参数测量

末端执行器是直接接触果实的部件,所以目标果实的相关参数在末端执行器的设计中起到关键作用。在采摘机器人采摘过程中,由于末端执行器设计失误而导致采摘失败的情况时有发生,如由于剪切力不够不能完成剪切甚至对植株产生拉扯、抓取和夹持力过大损伤果实、抓取和夹持不稳定使果实掉落等[8],所以测量果实相关物理参数对末端执行器的设计具有重大意义。本文以北京市昌平区特菜大观园草莓采摘棚中“圣诞红”品种高架栽培草莓果实为研究对象,通过对其采摘力学参数的测量分析,为末端执行器的设计提供理论依据。

2.1.1 果实生长特性分析

果实生长特性是指草莓成熟后垂落在栽培槽两侧,自然条件下相邻果实之间的距离。果实分布距离对剪刀张开角度的确定至关重要。

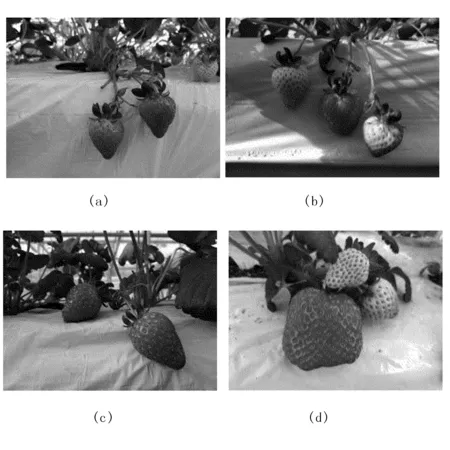

随意选取一架草莓,通过直尺测量相邻成熟果实距离并记录。测量结果显示:相邻成熟草莓距离大部分分布在2.5~6cm之间,为典型高架栽培草莓分布,如图2(a)、(b)所示;另外,存在部分草莓成熟后未能下垂至栽培架两侧,如图2(c)所示;部分草莓生长畸形,导致和相邻果实接触,如图2(d)所示。

2.1.2 果实形态参数测量

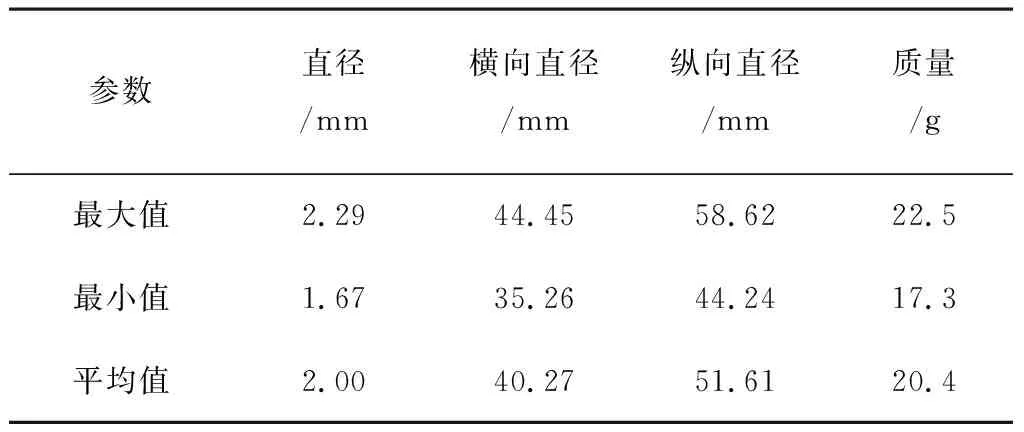

果实形态参数主要指果柄直径和果实质量等参数。直径的测量主要针对的是草莓果实果萼上方1.5~2.5cm处的果柄。因为此长度既为末端执行器对采摘下来的果实进行夹持留下空间,也避免果实收集过程中果柄对果实的损伤。实验材料为随机选取的30个成熟的草莓果实,实验设备为游标卡尺及电子秤。草莓采摘下时用游标卡尺测量果柄直径,随后人工在测量处采摘进行其他形态参数的测量,包括横向直径、纵向直径及质量。除质量外,每个尺寸分别从3个不同方向测量3次,计算平均值作为测量结果。

图2 草莓生长特征图Fig.2 Strawberry growth characteristics

将测量结果整理并进行分析,得到草莓物理参数如表1所示。由表1可知:“圣诞红”品种草莓果柄粗壮,果实较大,形状较规则。

表1 果实形态参数Table 1 Fruit shape parameters

2.1.3 果柄力学参数测量

草莓果柄力学参数主要包括剪切力和抗挤压力测量,主要为剪切机构及夹持机构设计提供理论依据。果柄剪切力测量同样针对草莓果实果萼上方1.5~2.5cm处果柄,抗挤压力针对剪切下来的靠近果实部分的果柄。实验材料30个采摘时间小于2h且带柄长度大于2.5cm的新鲜果实。实验设备为MTS微控电子万能试验机,力传感器量程选择0~100N,实验速度设定为50mm/s和1mm/s。

实验分为两部分,第1部分进行剪切力实验。将30个草莓平均分为两组:一组做单刃剪切试验,另一组做双刃剪切力试验。由于两组试验草莓样本不同,果柄直径也不同,在剪切实验之前测量并记录待剪切果柄处直径,随后进行剪切试验,分别记录剪切力数值如表2所示。

表2 果柄剪切力试验Table 2 Cutting force test of stems

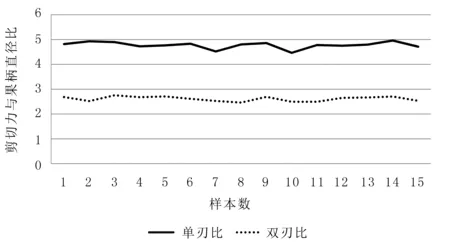

实验结果按照剪切力(N)与果柄直径(mm)的比来表示,比值越小说明越省力。双刃的剪切力与果柄直径比约为单刃的1倍,结果如图3所示。

图3 单双刃剪切力比较Fig.3 Comparison of Single and double edge shear force

第2部分试验室果柄抗挤压试验。将30份样本平均分为3组,分别进行橡胶、硅胶和不锈钢的挤压实验。实验中,在万能实验机两夹具上安装2mm厚的3种材料,分别记录果柄样本直径和对应刚好夹持住时万能试验机两夹具的距离。

实验结果显示:3种材料中,相同情况下,夹具距离从小到大依次是硅胶、橡胶、不锈钢。其中,采用硅胶材料时,刚好夹住果柄到果柄被夹烂的夹具距离范围是4.47~4.82mm。

2.2 关键部件设计

根据上节对草莓各项采摘力学参数进行测量与分析,本节运用SolidWorks和 CAD软件对草莓末端执行器的进行设计。

2.2.1 剪切部分结构参数设计

剪切部分结构参数设计主要是定刀和动刀的设计,动刀由气缸带动运动,定刀固定于机械臂末端,通过限位孔对动刀运动范围进行限制。

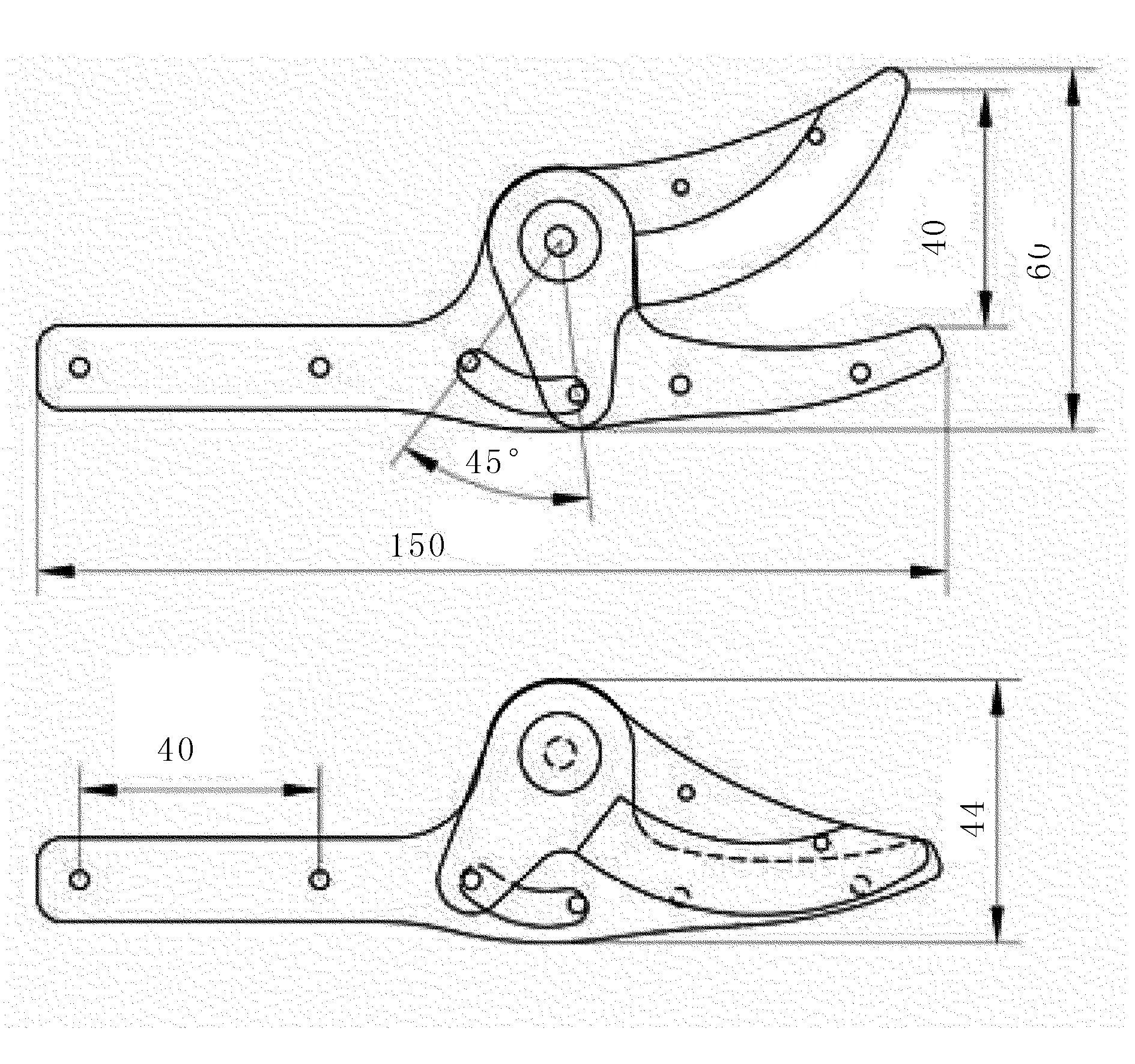

根据针对草莓果实、果柄各项相关物理参数测量,确定末端执行器采取双刃剪切,定刀与动刀完全张开时剪刀尖端距离为40mm。当剪刀尖端距离为40mm、动刀旋转角度为45°时,确定剪刀其他参数:剪刀张开时,整体尺寸为150mm×60mm;闭合时,尺寸为为150mm×44mm。定刀和动刀上分别留有两个M3螺纹孔,用来安装夹持块。另外,定刀刀柄上留有两个M3螺纹孔用来定位及安装。剪切部分二维尺寸图如图4所示。

图4 剪切部分二维尺寸图Fig.4 2D dimension drawing of Cut part

2.2.2 驱动部件参数设计

该末端执行器采用气缸驱动,所以气缸型号的选择至关重要。根据曲柄滑块机构设计原理和定刀结构(见如图5),分别以定刀限位孔两极限位置画直径相同的圆,该圆直径即为连杆长度;然后,在定刀左侧沿刀柄方向作1条直线与两圆相交,两交点之间的距离即为气缸的行程,同时两点也是连杆与气缸链接端的两个极限位置。

参考气缸外形尺寸和剪刀结构的紧凑性,不断尝试改正连杆与气缸行程两项参数,最后确定连杆长度为35mm,气缸行程为25mm,此时末端执行器能完成剪刀动刀的完全张开和闭合。

根据气缸行程为25mm,选择SMC公司生产的型号为CQ2A16-25DM(缸径16mm,行程25mm)双作用气动紧凑型气缸,外形尺寸为29mm×29mm×22mm(气缸收缩时),活塞杆外螺纹位M6×1.0,固定气缸的螺纹为M4;配套连接件选择型号为F-M6X100Y的Y型接头,外形尺寸位12mm×16mm×32mm;连杆长度为35mm。

剪切部件和驱动部件之间通过固定杆和固定板按照设计参数进行加工并定位安装,如图6所示。

图5 驱动部件设计示意图Fig.5 Device of Drive part design

图6 剪切部件和驱动部件关系Fig.6 Relative position of Drive and cut part

考虑美观及安全等因素,将末端执行器封装,整体外形尺寸为54mm×54mm×190mm,结构简单,结构紧凑,无干涉等问题。实物图如图7所示。

2.2.3 夹持部件参数设计

单驱双夹是指在剪切部件在剪断果柄时需要同时夹持住连接果实的果柄,分别按照剪切部件的定刀和动刀轮廓设计塑料材质的夹持块,安装于定刀和动刀下方预留的螺纹孔上。根据果柄抗挤压试验结论,当动刀闭合时两夹持块预留用来粘贴厚度为2mm的硅胶垫的间距。由于草莓果柄既细又软,硅胶材质的摩擦力大且柔软,用来夹持果柄不仅可以保障夹持稳定性,也能减少对果柄的机械损伤。两夹持块间距取4.8mm。

图7 末端执行器实物图Fig.7 Physical map of End effector

3 设计参数校核与试验验证

3.1 剪切校核

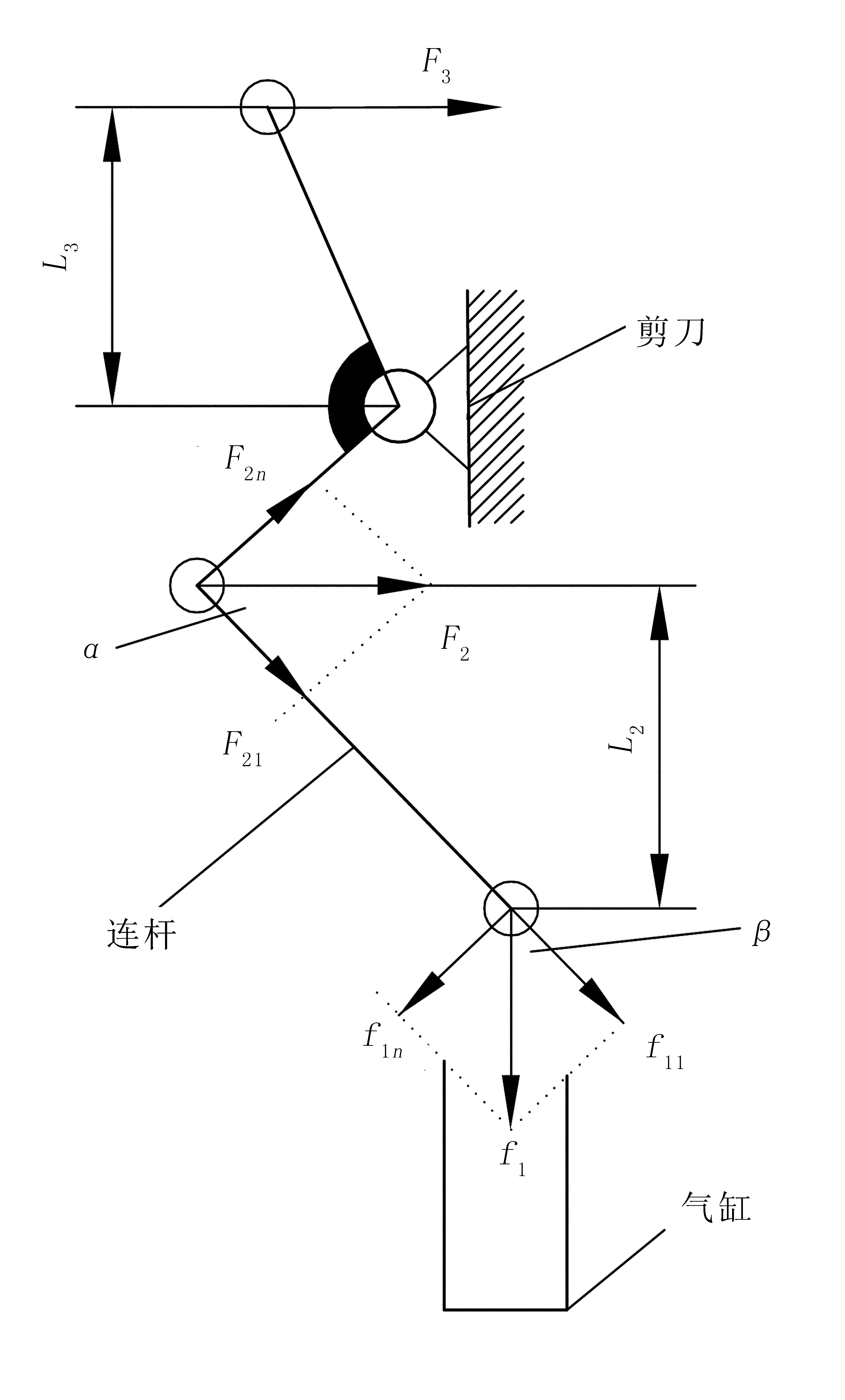

对连杆和剪切部件组成的力系简化并进行受力分析,如图8所示。

图8 剪切部件受力示意图Fig.8 force of Cut part

根据同一杆件上合力为0、合力偶为0,可列出如下平衡方程,即

F3L3=F2L2

F2cosα=F1l

F1=F1l/cosβ

式中P—气体压力,取P=0.5MPa;

D—气缸直径;

d—活塞杆直径。

根据末端执行器结构参数可获得α、β、L2和L3,分别带入以上公式,效率取0.85,得F3≈64N。由于64N大于试验所得果柄双刃剪切力的最大值5.68N,所以该末端执行器可以剪断草莓果柄。

3.2 夹持校核

利用硅胶垫进行对果柄夹取,首先要计算出草莓果柄会被夹住的两硅胶垫之间的最小距离[9]。假设果柄在被橡胶垫夹取时不会产生形变,则对1个硅胶垫而言,形变量计算公式为

式中F—单个硅胶垫所受压力,即草莓果柄所受挤压力(N) ;

L—硅胶垫原始厚度(m) ;

A—硅胶垫挤压面横截面积(m2) ;

E—硅胶垫弹性模量(N/m2) 。

要保证草莓果柄被夹持块夹住而不掉落,则草莓重力G要满足

G≤μF

式中μ—硅胶垫与果柄之间的滑动摩擦因数;

G—草莓果实的重力(N) 。

综上所述,联立两式得到

已知硅胶弹性模量E= 105N/m2,摩擦因数μ= 0.15,硅胶垫厚度2mm,草莓果实平均质量20.4g,草莓果柄平均直径为2mm,则

即1个硅胶垫所需形变量为0.65mm,那么两个硅胶垫就需要1.3mm 形变量,所以最终两硅胶垫间距为D= 0.7mm;加上两硅胶垫总厚度4mm,所以两夹持块间距为4.7mm。满足试验结论,可以对草莓果柄进行稳定夹持。

4 结论

针对草莓自动化采收需要,设计了一种气动单驱双夹的采摘末端执行器,并测量分析了“圣诞红”草莓采摘力学参数,优化设计了末端执行器各部件参数。在此基础上,对末端执行器果柄夹持和剪切性能进行力学模型验证,以确保采摘执行可靠。