受酸腐蚀砂岩力学性质及孔隙结构变化研究

(西安建筑科技大学 土木工程学院,西安 710055)

1 研究背景

随着我国工业化的迅速发展,由此带来的酸雨对现有的水工建筑物造成了严重的损害,降低了工程寿命,越来越多学者投入到对酸性条件下岩石劣化特性的研究。陈四利等[1-4]对应力-化学耦合下的岩石进行了力学特性、破裂特征和损伤机理等方面的研究。冯夏庭等[5-7]研究了静止和流动化学溶液对岩石力学性质的影响,认为岩石力学性质的劣化与岩石晶体胶结物和晶体本身受到腐蚀有关。霍润科[8-9]通过模拟室内酸性环境下的腐蚀试验,得到了酸性环境下砂岩的物理、力学特性的演化规律,创建了酸溶液中砂岩的本构模型关系,使得酸性环境下砂岩的腐蚀分析更为精确和完善。姚华彦等[10-11]进行了化学溶液和单轴压缩作用下灰岩裂隙破裂过程的细观力学试验,获得了灰岩的裂纹破坏模式和变形特性。李鹏等[12]和许江等[13]对水化学腐蚀后的砂岩开展了剪切试验,分析了水化学作用对砂岩抗剪强度指标的影响,建立了孔隙度与抗剪强度之间的关系,得到了水化学腐蚀对砂岩的破坏形式、裂纹开度和扩展方向的影响规律。陈有亮等[14]、丁梧秀等[15]分别针对花岗岩和灰岩开展了水化学腐蚀与冻融循环作用下的力学试验,分析了岩石在不同化学溶液中溶蚀及经历不同冻融循环次数后力学性能的变化规律。牛传星等[16]对饱水失水循环下蚀变岩力学参数的降低规律进行了研究。闻名等[17]对不同含水率下红砂岩进行了静动态劈拉试验,认为电镜扫描图中裂隙数量与面积变化和应变率存在相关性。王伟等[18]对酸性溶液浓度和浸泡时间对砂板岩强度的影响进行了研究,并分析了砂板岩的细观变化特征。

上述研究成果对化学溶液环境中岩石的宏细观变化进行分析,但对酸性环境中砂岩力学参数和损伤变量之间函数关系研究较少。试验将岩石腐蚀分成4个阶段(共120 d),分析了受酸腐蚀砂岩单轴抗压强度、弹性模量随时间变化规律,计算得到了化学溶液对砂岩产生的次生孔隙率大小,并借助电镜扫描,分析了不同阶段砂岩的细观特征,以次生孔隙率建立化学损伤变量,将力学参数和化学损伤变量建立函数关系,分析得出砂岩受酸腐蚀力学特性变化规律。

2 试验材料与方法

2.1 试件选取

砂岩试件取自陕西某水利工程,为保证试件矿物成分及结构构造的均匀性,试件取自同一块岩体。岩石经薄片鉴定,岩石碎屑主要为石英、长石,岩性较致密坚硬,碎屑物粒径尺寸为0.05~0.45 mm,以棱角—次棱角状为主,少量出现次圆状,磨圆度差。颗粒之间以线状或点状接触,孔隙式胶结为主。岩样主要成分为石英(58%)、方解石(5%)、长石(11%)、云母(3%)、绿泥石(1%)、硅质岩屑(6%)、灰岩岩屑(2%)、硅质和铁质胶结物(7%)、黏土质(3%),偶见帘石等重矿物。图1为该类砂岩的细观结构图,按岩石力学试验规范要求,将其加工成Φ50 mm×100 mm的圆柱体标准试件,并测得砂岩的初始孔隙率为2.03%,烘干试件的密度为2.628 g/cm3。

图1 试件的细观结构

2.2 溶液配置

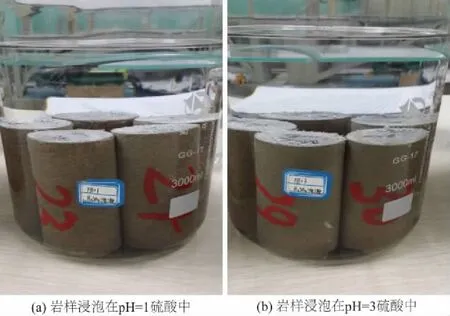

室内模拟砂岩酸腐蚀试验,将一定量96%的浓硫酸按比例分别配置pH=1和pH=3的酸性溶液,反应容器体积相同,反应器中溶液体积相同,试验在室内封闭状态下进行,试验温度为室温。为加快腐蚀速度,每个阶段(30 d)更换一次溶液,重新配置pH=1和pH=3的硫酸溶液,试验共划分为4个阶段。

图2 浸泡在硫酸溶液中的岩样

2.3 试验方法及仪器

试件共分为2组,36个试件,分别放在不同浓度的酸性溶液中,如图2所示。分别在自然状态(0 d)、第1阶段(30 d)、第2阶段(60 d)、第3阶段(90 d)和第4阶段(120 d),从各组分别取出3个试件,测得饱和湿试件的质量,然后在105 ℃下烘干48 h,测得烘干试件的质量,利用饱和湿试件质量和烘干试件质量计算得到孔隙率,并进行单轴压缩试验,记录每组试件的平均抗压强度和平均弹性模量;并在自然状态(0 d)、第2阶段结束(60 d)、第4阶段结束(120 d)时,对试件用扫描电子显微镜扫描观察细观样貌。

酸性溶液的调制使用的是上海仪器电科学公司生产的雷磁PHS-3C酸度计;烘箱型号是WGL-30B,控温范围为5~300 ℃;单轴压缩试验主要使用的仪器为LETRY电液伺服岩石压力试验机,采用位移控制;电镜扫描采用日本电子株式会社(JEOL)公司生产的JSM-5610LV 型扫描电子显微镜(Scanning Electron Microscope,简称 SEM)观察样品微观形貌。

3 试验结果

3.1 化学腐蚀作用下砂岩微区形貌变化

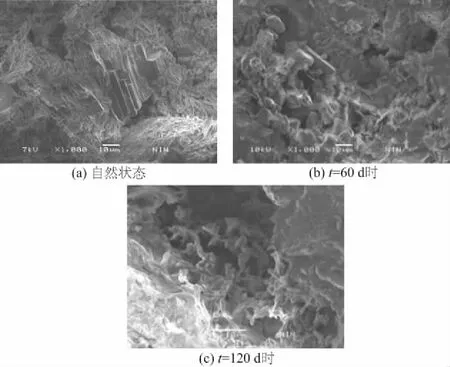

自然状态下的砂岩和浸泡60 d,120 d后砂岩表面的SEM扫描结果见图3和图4。

图3 pH=1的H2SO4溶液对砂岩腐蚀前后的SEM图像

图4 pH=3的H2SO4溶液对砂岩腐蚀前后的SEM图

未浸泡过的试件表面,如图3(a)所示,矿物表面结构致密,晶体和解理面清晰,棱角分明,晶体之间多为面面接触或面边接触,裂隙较少,矿物晶体颗粒大小不均。pH=1的硫酸溶液浸泡60 d以后,如图3(b)所示,可以看到试件表面结构较疏松,有次生裂隙发育,溶蚀效果比较明显。浸泡90 d以后,如图3(c)所示,试件疏松程度增大,许多晶体上出现溶蚀小空洞,同时发现孔道上会覆盖白色晶体,推测为生成CaSO4晶体,晶体大颗粒分为众多小颗粒,次生裂隙进一步发育。图4为浸泡在pH=3硫酸溶液中试件的扫描图像,对比同一阶段pH=1中的试件,发现pH=3中试件在120 d时并没有明显的像pH=1溶液试件那样出现明显的CaSO4晶体,而是随着时间的增长,疏松程度降低,孔隙面积增大,晶体颗粒减小,只是晶体要比pH=1溶液晶体致密,进一步说明溶液酸性越强,试件损伤程度越大,力学性能越差。

3.2 砂岩孔隙率变化

砂岩在H2SO4溶液中,由于水岩化学作用,砂岩矿物成分发生改变,导致砂岩孔隙率发生变化。试验每个阶段结束后,可以得到饱和试件的质量和干燥试件的质量。本文认为不同pH值的浸泡溶液浓度为1 g/cm3。定义试件孔隙率和次生孔隙率的计算式分别为:

(1)

Δni=nit-ni0。

(2)

式中:Mit,mit分别为第i块试件t阶段的饱和质量和干燥质量(g);Vi为第i块试件不同浸泡阶段的体积(cm3);nit,ni0,Δni分别为第i块试件t阶段的孔隙率,自然状态的孔隙率和次生孔隙率(%)。

得到各浸泡阶段结束后试件的孔隙率以及次生孔隙率,如表1所示。

表1 不同浸泡阶段试件孔隙率对比

从表1可以看出,同一种pH值的H2SO4溶液,随着浸泡时间的延伸,孔隙率逐渐增大,但增长速率放缓,在第一阶段结束后,pH值为1的H2SO4溶液试件次生孔隙率达到2.11%,超过整个试验阶段次生孔隙率的一半,说明酸溶液对试件腐蚀效果明显。pH值为3的硫酸溶液试件也有同样的规律。不同pH值的硫酸溶液试件,在同一阶段,pH为1的H2SO4溶液试件孔隙率和次生孔隙率比pH值为3的H2SO4溶液大,说明溶液pH值越小,对试件的损伤越大。综合分析图3和图4发现试件中孔隙面积不断增大,其中pH=1溶液试件在浸泡时间结束时,可以发现试件表面覆盖不溶物晶体,说明水岩化学反应后期,生成CaSO4晶体,堵塞在孔隙中,但整体孔隙率仍呈增大趋势,而增长速率放缓,这与实际测得孔隙率变化趋势相一致。

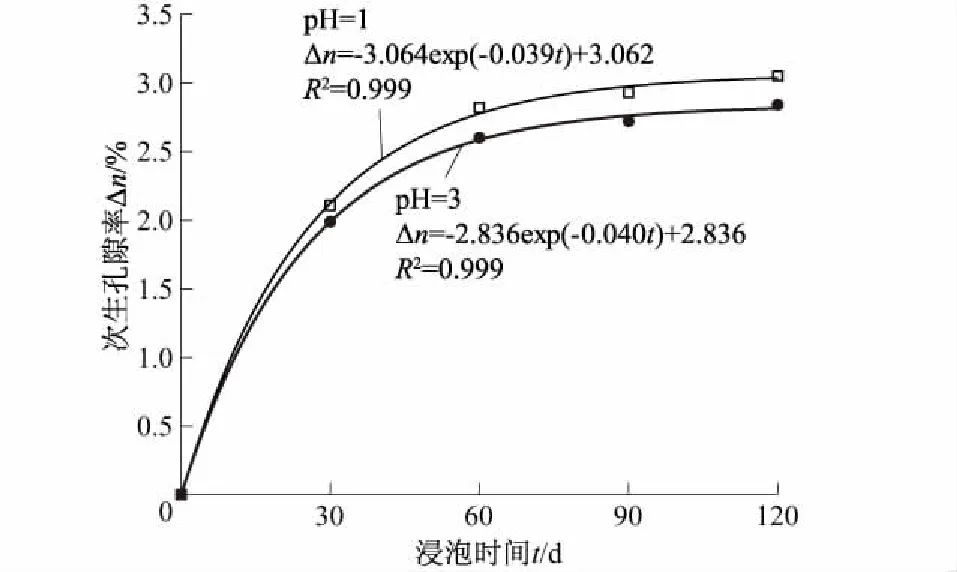

根据试件次生孔隙率的变化规律,试件次生孔隙率变化可以用下列公式拟合。

y=Aexp(Bx)+C。

(3)

从拟合曲线(图5)可以看出,随着浸泡时间的增长,砂岩的次生孔隙率变化逐渐增加且趋于稳定,最后达到最大稳定值。

图5 次生孔隙率随浸泡时间的变化曲线

3.3 单轴压缩试验结果与分析

单轴压缩试验采用环向位移控制,准静态加载,加载速率大小为0.02 mm/s。加载前将试件干燥处理,排除试件内的水分。

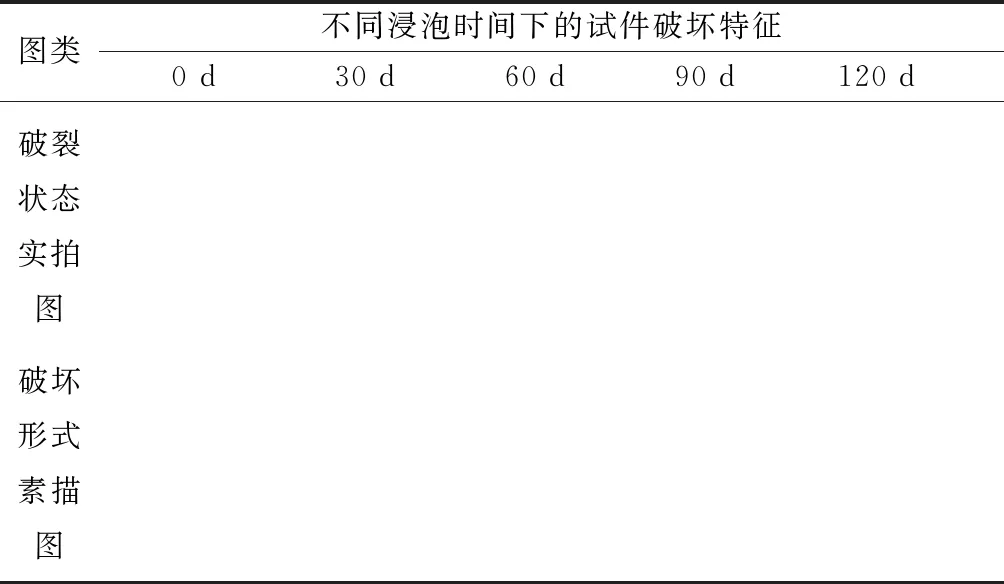

表2为pH=3时H2SO4溶液试件各阶段的单轴压缩破坏特征。

表2 试件破坏特征

试件在自然状态下单轴抗压试验时,破裂面与最大主应力成一定角度,表现为剪切破坏,产生的碎屑数量较少,试件发生突然破坏,同时伴随响亮的破裂声。浸泡30 d的试件,破坏主裂纹沿着轴向方向,与最大主应力方向几乎平行,表现为多裂纹贯通破坏,碎屑数量比自然状态下偏多,由于浸泡试件较短,试件脆性较大,亦是伴随响亮的破裂声。浸泡60 d的试件,破裂面和最大主应力成一定角度,表现为剪切破坏,试件端部先产生微裂纹,然后伴随着裂纹的扩展向宏观破坏发展,试件破坏时发出较小破裂声响。浸泡90 d的试件,有一条与最大主应力成一定角度的主裂纹,同时,在主裂纹路径上,衍生出横向和竖向裂纹,可认为是张拉破坏和剪切破坏共同作用,以剪切破坏为主。浸泡120 d的试件和90 d试件情况基本一致。

同时发现经受酸液腐蚀的试件完全破裂的时间比未受酸液腐蚀试件有不同程度的延迟;在试件上边缘和下边缘均发生局部破裂,这是应力集中缘故,其所受应力比其他地方先达到峰值强度,提前破坏;浸泡60 d和90 d的试件破裂面贯穿试件外层,说明试件外层受酸溶液的腐蚀,其结构已发生变化,孔隙或空洞增多,单轴抗压强度降低,遭遇破坏。酸性溶液和试件的相互作用是一个长期的过程,随着浸泡时间的延长,颗粒之间的胶结物溶解,试件内部形成很大的孔洞,脆性减弱,柔性增强,试件发生破坏的时间增长。

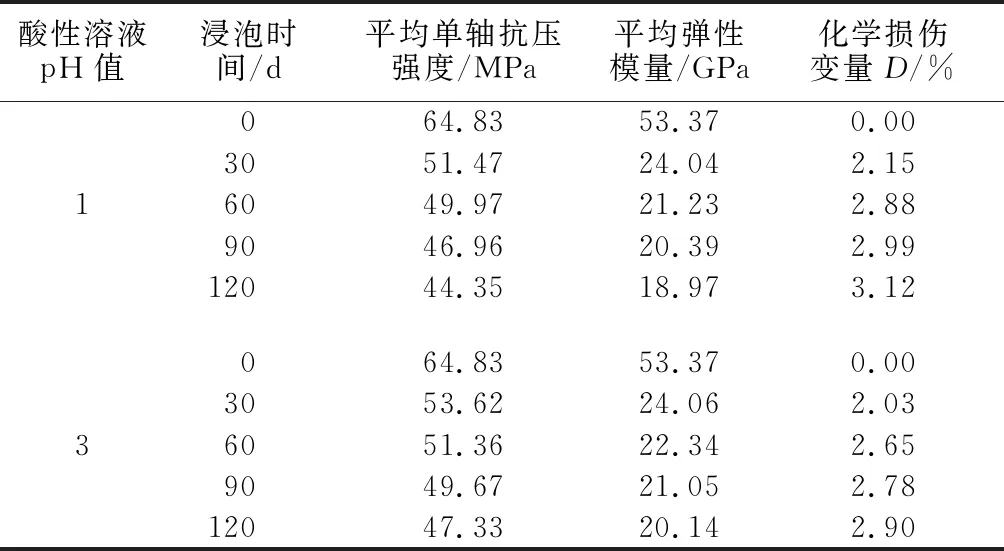

试验得到在不同pH值酸性溶液中浸泡不同时段的砂试件品单轴抗压强度和弹性模量,其中单轴抗压强度反映了岩石遇到破坏的极限荷载值,弹性模量反映了岩石柔性和脆性大小,两项参数反映了岩石的力学特性。砂岩不同阶段单轴抗压强度和弹性模量以及化学损伤变量如表3。

表3 不同pH值酸性溶液下砂岩的单轴压缩试验结果

分析单轴压缩试验结果,可以得出:

(1)在同一种浓度的硫酸溶液中,随着浸泡时间的延长,砂岩单轴抗压强度和弹性模量持续降低。其中在pH=1的硫酸溶液中,在第1阶段结束以后,单轴抗压强度从自然状态的64.83 MPa减小到51.47 MPa,减小了20.61%,可见硫酸溶液对砂岩的损伤显著,劣化程度比较明显;第4阶段结束以后,单轴抗压强度降低到44.35 MPa,减小31.59%;在pH=1的硫酸溶液中,第1阶段结束后,砂岩弹性模量从53.37 GPa降低到24.04 GPa,减小了55.96%,可以看出弹性模量对砂岩劣化程度比单轴抗压强度敏感,降低幅度更大。第3阶段和第4阶段弹性模量仅从20.39 MPa降到18.97 MPa,仅减小6.96%,这是因为随着浸泡时间的延长,渗透路径增大,反应生成的CaSO4,由于溶解度较小,附着在颗粒晶体上面,使砂岩孔隙率相对减小。pH=3溶液中的试件单轴抗压强度和弹性模量变化具有同样的规律。

(2)不同pH值硫酸溶液的试件,在同一阶段,pH=1酸性溶液中砂岩单轴抗压强度和弹性模量比pH=3酸性溶液要低。如在第1阶段结束以后,pH=1的硫酸溶液中砂岩单轴抗压强度为51.47 MPa,而pH=3硫酸溶液砂岩单轴抗压强度为53.62 MPa,整个试验过程都是如此,pH值小的酸溶液H+浓度大,反应速率更快,反应物也就越多,单轴抗压强度降低更多。对弹性模量具有同样规律,第一阶段结束以后,pH=1硫酸溶液弹性模量为24.04 GPa,pH=3硫酸溶液弹性模量为24.06 GPa,两者之间差别不大。弹性模量降低,反映了岩石从脆性向柔性的转变。

为进一步了解砂岩单轴抗压强度和弹性模量的变化趋势,同样对砂岩单轴抗压强度和弹性模量变化进行曲线拟合,如图6所示,随浸泡时间的延长,单轴抗压强度和弹性模量均减小,但减小程度逐渐变慢。

3.4 砂岩化学损伤对力学参数的影响

由前述可知,砂岩和硫酸溶液水岩化学作用使砂岩的质量发生变化,导致砂岩的孔隙率发生变化。因此砂岩水岩化学作用所引起的化学损伤,主要为岩石孔隙率的增加,建立起以砂岩次生孔隙率变化反映砂岩的化学损伤,其化学损伤变量D为

D=Δni/(1-n0)=(Ae-Bt+C)/(1-n0) 。(4)

式中A,B,C为不同pH酸性环境试件次生孔隙率拟合参数值。

根据试件次生孔隙率得到砂岩试件的损伤化学损伤变量(见表3),可以发现随着时间的增加,砂岩的化学损伤变量逐渐增大。如pH值为1的硫酸溶液化学损伤在120 d时,损伤达到3.12%。不同pH值的酸溶液在同一个阶段,pH值小的溶液化学损伤变量更大。同时将化学损伤变量同力学各参数进行拟合,得到拟合曲线如图7所示。

图6 试件力学参数与时间的关系

图7 试件力学参数与损伤变量的关系

从图7中可以看出,砂岩单轴抗压强度和弹性模量随着化学损伤变量的增大逐渐减小,说明力学性能的降低是化学损伤累计的结果。力学参数与化学损伤变量建立的函数关系,有助于我们从次生孔隙率的角度判断砂岩的力学特性。

4 砂岩劣化宏细观关系讨论

水岩作用是一种复杂的反应过程,最终导致岩石力学特性劣化甚至破坏。溶液作为岩石的环境介质,对岩石的破坏起到关键的作用。水岩相互作用后,宏观上岩石单轴抗压强度和弹性模量的降低与水物理化学作用的微观机制是密切相关的。微观上来说,岩石是碎屑物沉积生成,力学性质由晶体颗粒、胶结物性质以及空间结构决定,酸腐蚀一方面使晶体和胶结物发生反应,另一方面使反应物和生成物不断扩散,使砂岩孔隙增多,宏观上则表现为力学性能的降低。

酸溶液对砂岩的腐蚀主要分为物理和化学2个方面,物理方面表现为水溶液进入孔隙后,在晶体颗粒表面形成水膜,使颗粒之间摩擦力降低,并产生孔隙水压力,减小了孔隙间的联系,加速了孔隙的增大;化学方面表现为酸溶液和试件矿物成分发生反应,试件矿物成分进入溶液或形成新的沉淀。

具体来说,砂岩和硫酸溶液接触以后,酸溶液离子由于浓度差扩散到岩石空隙内;溶液与胶结物以及晶体颗粒发生化学反应,使试件孔隙增大,次生裂隙增多,如图3(b)和图4(b)所示。浸泡时间继续增加,反应路径增长,pH=1溶液中,反应生成的不溶物覆盖在原晶体颗粒上面,孔隙减小,如图3(c)所示。由电镜扫描图像可知,试件为青灰色细粒含钙岩屑长石砂岩,空隙较大,胶结物为硅质和铁质胶结物,含量较少,溶液中所进行的主要反应为:

CaCO3+2H+=CO2↑+H2O2+Ca2+;

所以推测图3(c)的白色晶体为CaSO4。岩石和酸溶液作用以后,使岩石晶体颗粒和形状均发生改变,试验中每一个阶段更换一次溶液,晶体颗粒不断被腐蚀,粒径有所减少,同时颗粒胶结物在溶液物理化学作用下,性质不断弱化,颗粒接触性状逐渐由规则向不规则转变,接触面积不断减小,使得孔隙率不断增大,这些作用使岩石黏聚力和摩擦角不断降低,宏观上表现为试件单轴抗压强度和弹性模量的降低。

5 结 论

通过分析受酸腐蚀砂岩单轴压缩试验和电镜扫描图像,得出以下结论:

(1)相比自然状态的试件,酸溶液对试件的劣化效应明显,受酸腐蚀后,电镜扫描图像孔隙明显增多,随着时间的增长,孔隙率也明显增大,120 d后,pH=1硫酸溶液试件孔隙率增大到5.08%,次生孔隙率为3.05%;pH值=3硫酸溶液试件孔隙率增大到4.87%,次生孔隙率为2.84%。

(2)受酸腐蚀后试件的单轴抗压强度和弹性模量降低。在第4阶段结束后,pH值=1硫酸溶液试件平均单轴抗压强度和平均弹性模量分别降低31.59%和64.46%,pH值=3硫酸溶液试件两者分别降低26.99%和62.26%。可以看出酸溶液pH值越小,酸溶液对砂岩的腐蚀效果越明显。

(3)试件力学特性的降低和基于孔隙率的化学损伤变量具有密切关系,得到了力学参数与化学损伤变量的拟合公式,建立了基于次生孔隙率变化的力学表达式。结果表明,化学损伤变量反映试件的力学特性是可行的。

(4)砂岩试件的腐蚀机制分析结果表明,酸溶液对试件的腐蚀是由外向内的,酸溶液和试件矿物颗粒之间分为物理作用和化学作用,物理作用使得颗粒表面产生水膜,产生孔隙水压力;化学作用使得试件和酸溶液发生物质交换,试件和溶液成分发生改变,正是这些细观作用导致试件力学性能的劣化。