高速屏蔽电机涡流与水摩损耗试验

程 诚,王浩明,李小芳,林庆国

(上海空间推进研究所 上海空间发动机工程技术研究中心,上海 201112)

0 引言

近年来,随着高能电池、高速电机和总体电控集成等技术的迅猛发展,电动泵增压供应技术在液体火箭发动机领域的应用被高度重视并得到研究[1-4]。典型代表是,美国火箭实验室公司(Rocket Lab)电子号小型运载火箭(Electron)的一级和二级上使用的电动泵压式卢瑟福发动机(Rutherford Engine),已助力Electron火箭完成了3次商业发射,成为全球首个投入使用的电动泵发动机。电动屏蔽泵的电机与泵同轴连接,处于一个压力容腔内,结构紧凑,取消了动密封结构,并采用传送介质进行轴承润滑及电机冷却,广泛应用于石油化工、核电和航天领域[5-6],尤其是在输送易燃易爆、腐蚀性或者有毒介质时具有明显的优势,因此成为电动泵发动机的首选方案[7]。

值得注意的是,电动屏蔽泵因定子屏蔽套在电机工作时会生成感应涡流,从而造成较大的涡流损耗;同时,电机转子在介质中转动也会造成较大的水摩损耗。因此,屏蔽电机的运行效率往往低于常规电机。对于涡流和水摩这两项损耗,研究人员主要通过解析法、有限元法以及试验等手段进行研究。其中,涡流损耗的分析研究主要包括:建立数学模型提出理论解析解[8],基于有限元方法进行不同屏蔽套材料以及气隙结构影响分析[9-11],试验测量[12-13]等;水摩损耗的研究较少,主要是基于圆柱表面摩擦理论并结合有限元方法进行仿真分析,以此提出了相应的理论或半经验计算公式[14-16]。

目前成熟应用的屏蔽电机转速一般不超过7 500 r/min,随着屏蔽电机往高速化、小型化方向发展,在转速不断提高以及电机结构更加紧凑等情况下,现有的电机损耗经验公式是否适用存在较大疑问。尤其是,按照目前的理论,屏蔽电机的涡流损耗和水摩损耗随着电机转速增加而大幅增大,特别是在10 000 r/min以上的高转速工况下,这两项损耗尤其突出。因此,研究高速屏蔽电机的涡流损耗和水摩损耗对优化屏蔽电机设计以及进一步提高电机效率具有重要的意义。本文设计了一台额定功率7.5 kW、额定转速15 000 r/min的高速屏蔽电机,通过搭建的测试平台对屏蔽电机的涡流损耗和水摩损耗进行了试验分析,并对减小高速屏蔽电机损耗、提高电机运行效率提出了建议。

1 高速屏蔽电机

1.1 试验电机

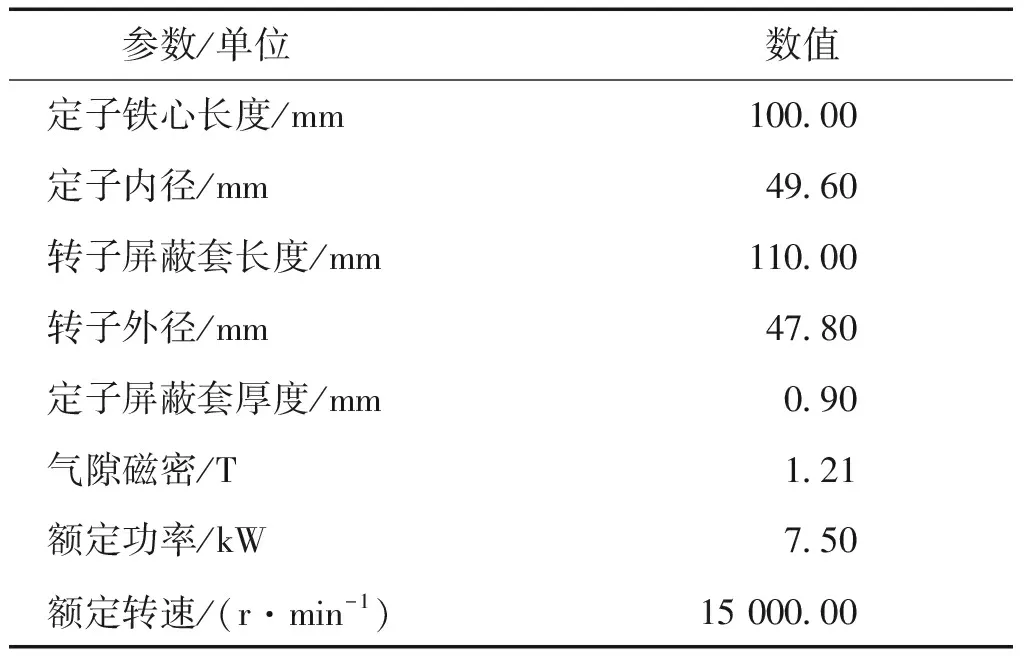

为了研究高速屏蔽电机在运行过程中的涡流损耗和水摩损耗,设计了一台额定功率7.5 kW、额定转速15 000 r/min的高速屏蔽电机,如图1所示。试验电机主要由定子、转子、定子屏蔽套、转子屏蔽套、角接触陶瓷球轴承和电机壳体构成,定子采用超薄硅钢铁心材料、低谐波绕组方案,转子采用耐高温钐钴永磁体、两对极表贴方案,定/转子屏蔽套均采用304不锈钢材料(电阻率73 μΩ·m)。高速屏蔽电机的主要结构及性能参数如表1所示。

表1 试验高速屏蔽电机主要结构及性能参数

Tab.1Main structure and performance parametersof the test high-speed shielded motor

参数/单位数值定子铁心长度/mm100.00定子内径/mm49.60转子屏蔽套长度/mm110.00转子外径/mm47.80定子屏蔽套厚度/mm0.90气隙磁密/T1.21额定功率/kW7.50额定转速/(r·min-1)15 000.00

1.2 电机涡流损耗

屏蔽电机的定子屏蔽套在空间上是固定的,受到气隙旋转磁通的切割而产生损耗,由于屏蔽套采用非磁性材料,因此损耗中仅包含涡流损耗而没有磁滞损耗。转子屏蔽套随电机转子一起转动,旋转磁通对其切割的频率很低,由磁通切割引起的涡流损耗可以忽略不计。涡流损耗[13-14,17-19]

K=1/(1.8+τ/L1)

(1)

K=0.8~0.9

(2)

(3)

k1=0.8~0.9,kp=1/(2c)

(4)

式中:Bg为气隙磁密,T;n为转速,r/min;δ为屏蔽套厚度,cm,L1为定子铁心长度,cm;D1为定子内径,cm;ρ为屏蔽套材料电阻率,Ω·cm;τ为极距;c为极对数。不同计算公式的形式基本相同,主要差异在于经验系数的选取。

1.3 电机水摩损耗

屏蔽电机的转动部件完全浸没在冷却介质中(如图1(a)所示),由于转子转速很高,摩擦面积大,所以其摩擦损耗相当可观。屏蔽电机的水摩损耗(Pe)包括转子旋转的介质摩擦损耗、轴承损耗及其他机械损耗,常用经验计算公式[13]

k=1.15(水)

(5)

式中;L2为转子屏蔽套长度,cm;D2为转子外径,cm;n为转速,r/min。式中经验系数的选择仅考虑了介质种类的影响,没有体现冷却介质流动状态造成的影响。

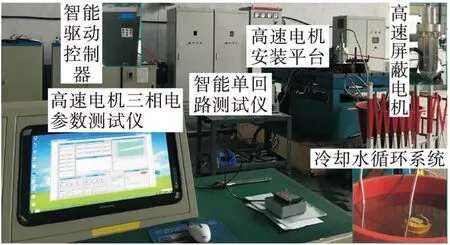

2 试验系统

高速屏蔽电机湿式空载试验系统如图2所示,主要包括试验电机、智能驱动控制器、高速电机安装平台、冷却水循环系统、高速电机三相电参数测试仪和智能单回路测试仪等。为了扣除电机常规损耗对试验结果的影响,设计了2台定、转子结构完全相同的高速屏蔽电机和高速电机,两者唯一的区别在于有、无定子屏蔽套。智能驱动控制器选用苏州汇川技术有限公司MD500ET30G-HP产品,通过调节驱动器的输出频率来精确控制电机的转速;高速电机三相电参数测试仪选用青岛青智8962C2产品,能够采集电机工作时的电压、电流、有功功率、功率因素等参数;智能单回路测试仪主要用于采集冷却水温度和电机振动频率等参数。

图2 高速屏蔽电机湿式空载试验系统Fig.2 Test system of high-speed shielded motor in wet and no-load condition

为将涡流损耗和水摩损耗从屏蔽电机的各项损耗中区分开来,将试验电机总损耗分成3部分:①常规损耗,包括铁损、铜损、机械损耗及杂散损耗等;②定子屏蔽套涡流损耗;③水摩损耗。因此,通过对电机是否有定子屏蔽套和是否注水的不同试验结果进行对比,可以得到各项损耗的数值。本文主要的试验内容包括:无定子屏蔽套电机在不同转速下的损耗测量,得到常规损耗,计为P1;屏蔽电机不注水情况下(干式)的损耗测量,得到电机损耗P2;屏蔽电机注水情况下(湿式)的损耗测量,得到电机损耗P3。由此,可以计算得到高速屏蔽电机的定子屏蔽套涡流损耗Pw和水摩损耗Pe

(6)

3 结果与分析

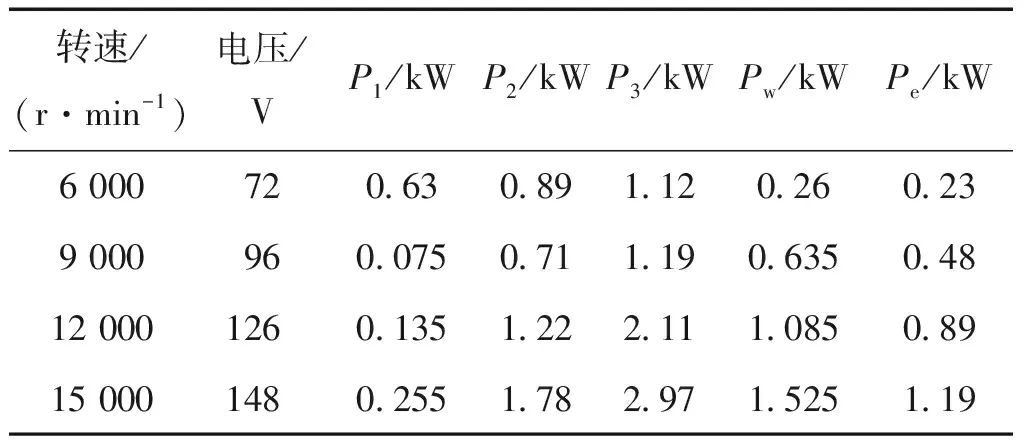

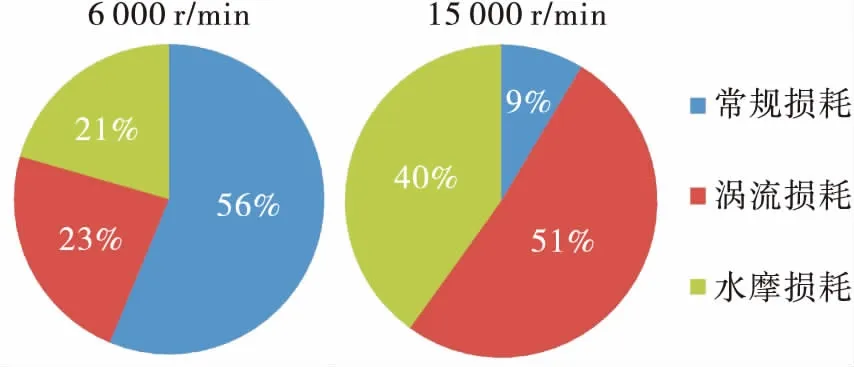

无定子屏蔽套电机以及屏蔽电机在干式和湿式条件下的电机损耗测量结果如表2所示(湿式工况的冷却水流量为120 g/s)。从表中数值可以发现,高速电机无定子屏蔽套时,测得额定转速15 000 r/min下的电机效率为约96.7%。屏蔽电机涡流损耗和水摩损耗均随着电机转速的上升而增大,低转速情况下,常规损耗占主导(占比约56%);高转速情况下,涡流损耗和水摩损耗逐渐成为主导,两项损耗占总损耗的90%以上,如图3所示。

表2 高速屏蔽电机损耗测量结果

图3 不同转速下高速屏蔽电机各部分损耗占比Fig.3 Loss ratio of each part of the test high-speed shielded motor at different rotational speeds

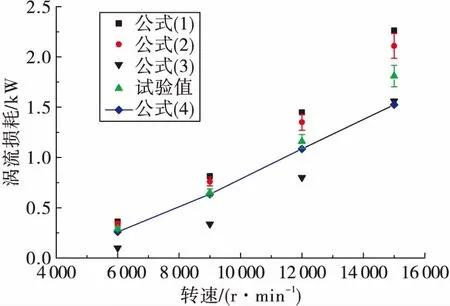

图4和图5分别给出了高速屏蔽电机在不同转速下的涡流损耗和水摩损耗试验测量值与经验公式计算结果的对比。可以看出,定子屏蔽套的涡流损耗随着屏蔽电机转速的升高而增大;当电机转速小于12 000 r/min时,试验结果在经验公式的预测范围内;当电机转速进一步增加时,公式预测值偏大,可见已有的经验系数在高转速条件下已经不再适用。

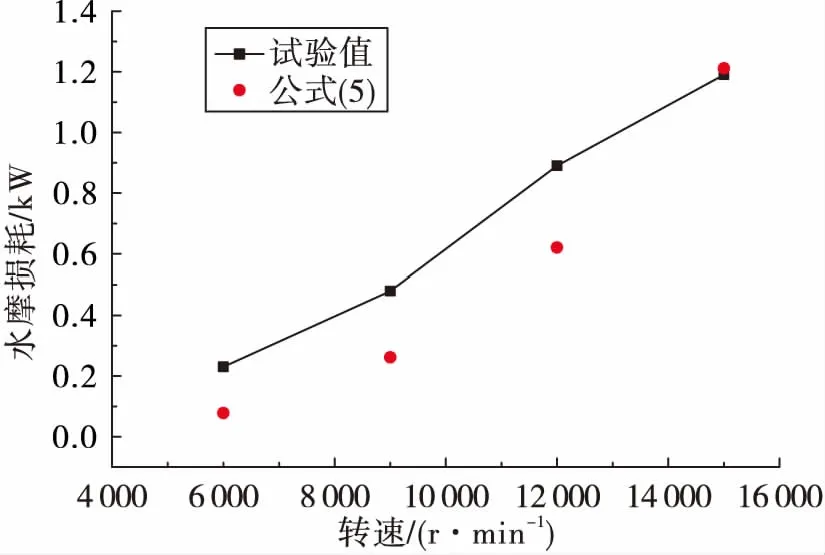

屏蔽电机的水摩损耗同样随着转速的升高而增大,与经验公式预测趋势一致。试验值和公式计算结果存在一定差异,主要原因是经验公式无法准确描述电机转子的具体结构。除电磁气隙外,转子两端轴承及前后过渡段同样存在水摩损耗,因此试验值比公式计算结果偏大。在高转速情况下,电磁气隙处的水摩损耗占总水摩损耗的比例变大,此时试验值与经验公式计算结果比较接近。

图4 涡流损耗与转速的关系Fig.4 Relationship between eddy current loss and rotational speed

图5 水摩损耗与转速的关系Fig.5 Relationship between water friction loss and rotational speed

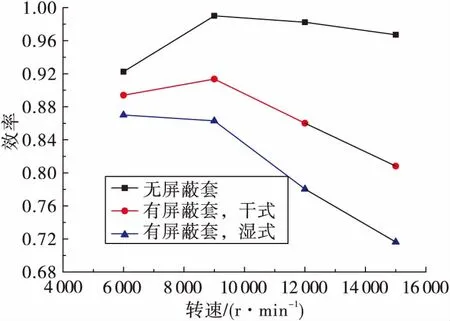

图6给出了不同转速及试验工况下电机效率的变化曲线。从图中可以看到,高速屏蔽电机在无定子屏蔽套的情况下,额定转速15 000 r/min时电机效率在96%以上;安装定子屏蔽套后,由于涡流损失,电机额定转速下的效率降至约81%;在进行湿式试验时,电机转子与试验介质的摩擦损耗导致额定转速下电机效率进一步降至约72%。由此可见,屏蔽电机的涡流损耗和水摩损耗对电机效率影响较大,即使对于电磁设计较好的高速电机,这两项损失仍然会导致电机性能出现较大幅度的下降。

图6 屏蔽电机效率随转速的变化Fig.6 Relationship between shielded motor efficiency and rotational speed

4 结论

设计了一台额定功率7.5 kW、额定转速15 000 r/min的高速屏蔽电机,通过搭建屏蔽电机湿式空载试验系统对电机的涡流损耗和水摩损耗进行了试验分析。试验结果表明,由于定子屏蔽套的涡流损耗和转子与冷却介质间的水摩损耗对屏蔽电机的效率影响较大,即使电磁设计较优的高速电机在加入屏蔽套后效率仍然下降约20%~30%。通过试验结果与电机损耗计算公式对比可见,目前的损耗预估公式都属于半经验公式,参数的选取直接影响计算结果的准确性;为进一步提高高速屏蔽电机的运行效率,仍然需要从以下方面进行改进:①减小定子屏蔽套厚度;②选用高电阻率的屏蔽套材料;③较小的转子直径;④减小电磁气隙长度。