发泡陶瓷窑炉结构的选择

韩东来 胡乃友 赵志荣

摘 要:随着建筑业的发展,建筑节能是我国节能工作的重点之一,因此外墙外保温已成为建筑节能的主流产品。目前在建筑领域广泛使用有机外墙外保温材料,普遍存在着易燃的致命缺陷。发泡陶瓷材料起到了建筑节能的高效果,且本身的高强度及防火保温性能也切底解决了保温材料易燃的问题;因此发泡陶瓷越来越受到行业人士的关注,成为未来的发展趋势。究竟是辊道窑生产发泡陶瓷节能,还是隧道窑生产发泡陶瓷节能,成为了这几年讨论的热点话题。

关键词:发泡陶瓷板;隧道窑;节能降耗;窑炉结构

1 背 景

根据住房和城乡建设部统计,建筑能耗占我国能源消费总量28%以上。在我国既有的约400亿平方米建筑中,近99%属于高耗能建筑,单位建筑面积的能源利用率仅为 28%,在此背景下,采用新型保温隔热材料降低建筑能耗,减少对环境的污染, 在经济社会发展中占据重要地位。 根据国家《建材工业“十二五”发展规划》,仅保温防火材料领域的就有1.6万亿的市场需求。 即使只有5%采用泡沫陶瓷,市场规模将达 800 亿;达到100亿规模。 据此数据,国内至少要达到日产量 400 m3泡沫陶瓷保温板材生产线300条,才能满足市场需求。因此作为 A1 级的防火保温材料,泡沫陶瓷外墙外保温板和内隔墙保温板都具有广阔的市场前景,利国利民。

发泡陶瓷是一种全新的绿色节能环保产品,具有防火、保温、防水、防冻、无毒、不老化、防静电、机械强度高、绝热性能好、使用寿命长等特点。当前,我国发泡陶瓷年产量严重不足,绝大多数产品用于化工绝热领域,用于建筑保温的就更少,这就为发泡陶瓷用于建筑领域提供了发展先机。发泡陶瓷与同类建材产品相比,有无可比拟的优势,具有很强的市场竞争力。

发泡陶瓷越来越受到行业内人士的重视,究竟是辊道窑生产发泡陶瓷节能,还是隧道窑生产发泡陶瓷节能,成为了这几年讨论的热点话题。

隧道窑属于连续性生产的热工设备,广泛用于陶瓷制品的烧成工序。隧道窑具有生产产量大、质量控制较稳定、温差较小等特点。隧道窑烧成泡沫陶瓷, 相比于其它窑炉结构来说,能够承受更大的重量,具有更好的产品质量稳定性。同时,在隧道窑烧成泡沫陶瓷过程中,坯体进入窑内烟气排放温度区数量少且均匀。因此烟气排放较少且较 均一,不会呈现集中排放。对均一量较少的烟气处理 ,环保设备投入较小、烟气处理效果较好。

辊道窑烧成是在隧道窑基础上发展起来,广泛应用于建筑、日用陶瓷制品的生产。因辊道窑具有烧成速度快、烧成周期短、烧成温差小等特点,已成为国内建筑陶瓷广泛使用的烧成设备。这两年陆续上线了用辊道窑来烧制发泡陶瓷,总体来说产量上不去,烧成周期降低不下来,效果不怎么理想。

2 使用辊道窑和隧道窑的产量区别

2.1 生产3000 mm×1200 mm×120mm大规格的隔墙板

假设生产3000 mm×1200 mm×120 mm大规格的隔墙板,用(L)450 mm×(H)150 mm×(W)80 mm的围板,

每块毛坯:3060 mm×1260 mm×150 mm =0.578 m3

每块净产品:3000 mm×1200 mm×120 mm =0.432 m3

2.1.1 用辊道窑来烧制发泡陶瓷产量计算依据

假设辊道窑长度327.6m,围板到碳化硅横梁的距离留40 mm的,则宽度方向为(1260+160+80)=1500 mm,前后2块板之间距离留50 mm,满窑坯体为211块。长度方向(3060+160+80)=3300 mm,前后2块板之间距离留50 mm,满窑坯体98块。

辊道窑产品横进内宽要做成3600 mm,产品竖进窑炉内宽可以做成1800 mm。

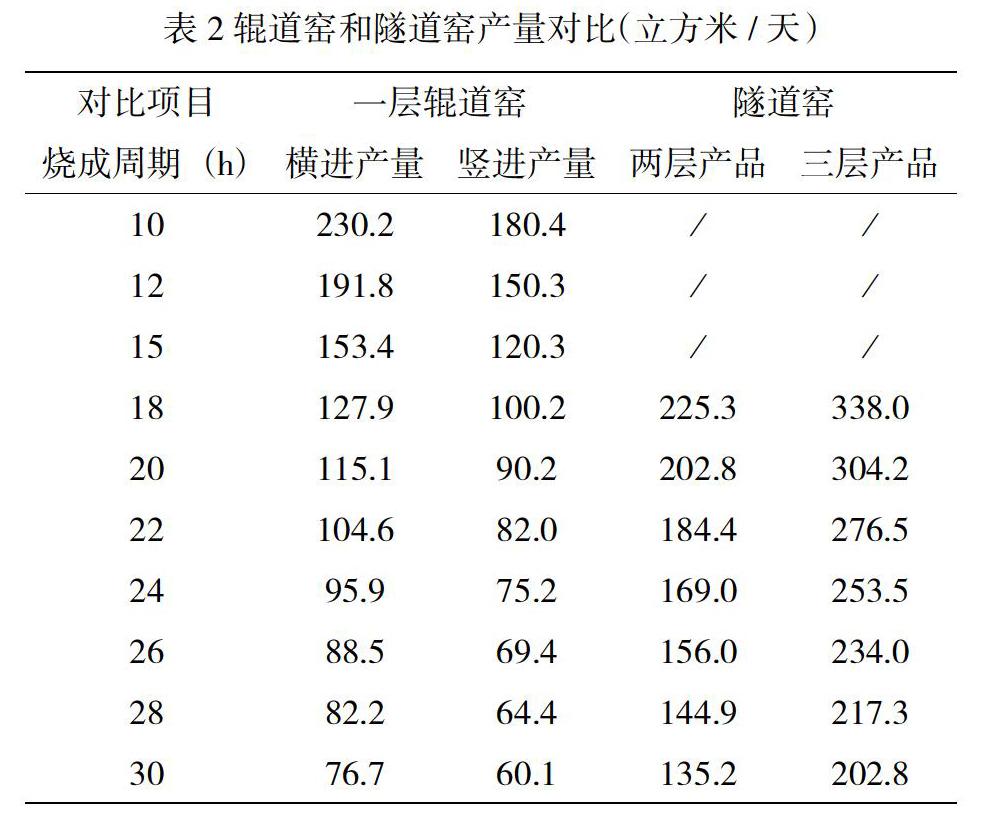

2.1.2 用隧道窑来烧制发泡陶瓷产量计算依据

假设隧道窑长度327.6 m,窑车可以用3200 mm×1820 mm的,窑炉内窑车容量为180辆,内宽做成3600 mm。

从此表可以清楚的看到,辊道窑横进18 h的产量121.5 m3,窯炉内宽要做到3600 mm,根据目前的生产实践来看,用宽体窑来烧大板泡沫陶瓷的还没有,最大的内宽目前只做到了2900mm,主要原因还是辊棒的承载力不够。

两层产品隧道窑22 h的产量169.7 m3,三层产品隧道窑22 h的产量达到了254.5 m3,是辊道窑横进18 h的产量的2.1倍。

2.2 生产2400 mm×1800 mm×120 mm规格的隔墙板

假设生产2400 mm×1800 mm×120 mm规格的隔墙板,用(L)465 mm×(H)150 mm×(W)80 mm的围板,

毛坯:2460 mm×1860 mm×150 mm =0.686 m3/块

净产品:2400 mm×1800 mm×120 mm =0.518 m3/块

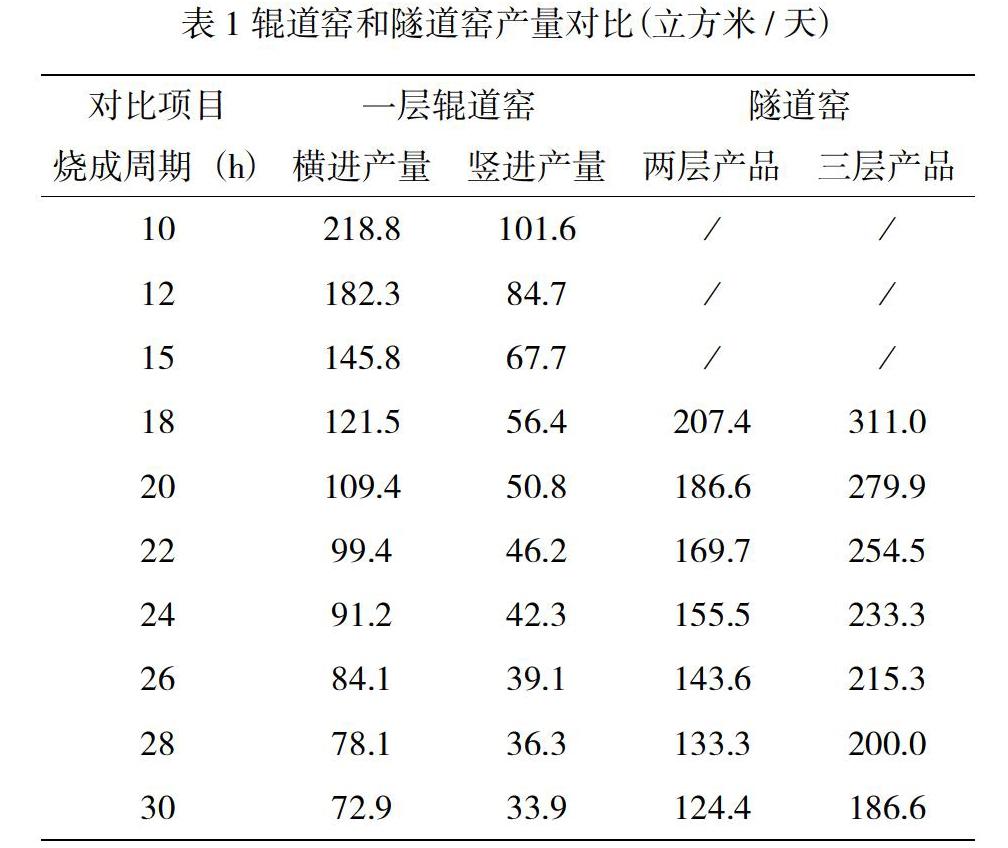

2.2.1 用辊道窑来烧制发泡陶瓷产量计算依据

假设辊道窑长度399m,围板到碳化硅横梁的距离留40 mm的,则宽度方向为(1860+160+80)=2100 mm,前后2块板之间距离留50 mm,满窑坯体为185块。长度方向(2460+160+80)=2700 mm,前后2块板之间距离留50 mm,满窑坯体145块。

辊道窑产品横进内宽要做成3000 mm,产品竖进窑炉内宽可以做成2400 m。

2.2.2 用隧道窑来烧制发泡陶瓷产量计算依据

假设隧道窑长度399 m,窑车可以用2300 mm×2450 mm的,窑炉内窑车容量为163辆,内宽做成3000 mm。

从此表可以清楚的看到,辊道窑横进18 h的产量127.9 m3,窑炉内宽要做到3000 mm,两层产品隧道窑22 h的产量184.4 m3,三层产品隧道窑22 h的产量达到了276.5 m3,是辊道窑横进18 h的产量的2.16倍。

从以上的分析可以看出,使用多层隧道窑来烧制发泡陶瓷,不论在大规格发泡陶瓷板上,还是在小规格发泡陶瓷板上,隧道窑在产量上都有巨大的优势。有人会提出,可以用双层辊道窑来烧制发泡陶瓷,由于发泡陶瓷不像墙地砖,一块3000 mm×1200 mm×120 mm发泡陶瓷板的重量高达173 kg,一旦出现问题,会非常严重。其次,双层发泡陶瓷辊道窑日常操作和维护都比较困难。目前,烧发泡陶瓷板的辊道窑基本上为一层,两层还只在于设想,暂时还没有实现,并且一层的烧成周期暂时都大于都15 h,基本在18 h左右。而隧道窑目前装载一层、两层、三层都有成功案例,最快也能20 h。

3 从投入产出率来分析,使用辊道窑和隧道窑的区别

以生产2400 mm×1800 mm×120 mm发泡陶瓷板为例来分析,窑炉长度均为399 m。

3.1 辊道窑(一层)投入与产出比

辊道窑横进18 h的产量127.9立方米/天;

平均售價:1200元/立方米;

生产线整线设备: 4400万(包括原料车间设备、烧成窑炉及自动装 卸板机、切割线等);

年产值:127.9 ×1200 ×330=50,648,400元(按一年330天计算);

年产值成本:127.9×500×330 = 21,103,500 元;

年产值毛利润:50,648,400-21,103,500=29,544,900元;

投入产出率:50,648,400/(44,000,000+21,103,500)= 0.78。

3.2 三层隧道窑投入与产出比

三层产品隧道窑22 h的产量达到了276.5立方米/天;

平均售价:1200元/立方米;

生产线整线设备:4800万(包括原料车间设备、烧成窑炉及自动装 卸板机、切割线等);

年产值:276.5×1200×330=109,494,000 元(按一年330天计算);

年产值成本:276.5×500×330 = 45,622,500 元;

年产值毛利润:109,494,000-45,622,500=63,871,500 元;

投入产出率:109,494,000/(48,000,000+45,622,500)=1.17。

从以上可以明显看出,用三层产品隧道窑投入产出率要明显高很多,是一层辊道窑的1.5倍。

广东摩德娜科技股份有限公司是行业内最先把发泡陶瓷应用到生产实践中的企业,已经成为发泡陶瓷生产设备装备制造公司的领先者,目前发泡陶瓷隧道窑二层、三层装载方式已经应用到生产中,四层装载方式也在研发当中,多层产品发泡陶瓷隧道窑由于具有产量大,产品质量稳定性好等特点,更重要的是投入产出率要明显比辊道窑高很多,因此将成为今后的发展趋势。

参考文献

[1] 王霞. 泡沫陶瓷烧成工艺的现状及进展[J]. 佛山陶瓷, 2014, 24(10):6-8.