煤矸石-粉煤灰基发泡陶瓷的制备与性能研究

戴永刚 张国涛 杨景琪

摘 要:以北方某地区煤矸石、粉煤灰作为主要原料,以膨润土、废小苏打作为辅料,碳化硅微粉作为发泡剂,采用粉料堆积法制备了发泡陶瓷板材。对煤矸石、粉煤灰、发泡剂的加入量以及烧成制度进行了研究。结果表明:煤矸石、粉煤灰的加入量分别控制在35%和40%,膨润土5%,废小苏打2%,石英石18%,烧成温度1180℃保温30min可以制得性能优异的发泡陶瓷,其体积密度503 kg/m3,抗压强度8.35 MPa,孔隙率65.3%,表观孔径0.5 ~ 1 mm。

关键词:煤矸石;粉煤灰;发泡陶瓷

1 前 言

我国火力发电和煤炭业的快速发展,导致生产过程中会产生大量的固体废弃物如煤矸石、粉煤灰等。露天堆放,占用大量的土地资源。近几年的发展中,有少部分煤矸石、粉煤灰被应用于水泥、墙砖、加气混凝土砌块等建筑材料,属于低端产品也用量有限,无法大宗处理,提高固废的利用量和产品的附加值是绿色产品的重要发展方向之一。

粉煤灰颗粒表面粗糙,呈灰色碱性,含有多种不同元素,有大量的Al、Si、Ca、Fe、K、Mg等元素,另外还含有一些微量有毒元素。粉煤灰的矿物可分为无定型相和结晶相2类,无定形相主要是玻璃相和少量无定形碳,结晶相主要有莫来石、磁铁矿、赤铁矿、石英、石墨以及少量硅酸盐、方铝矿、褐铁矿、金红石等[1]。目前,粉煤灰可以作为工业资源加工、应用的替代品,如加入到水泥混凝土制品中、作为渗透过滤材料、作为轻质聚集料添加至建筑材料中等。另外,粉煤灰作为吸附剂在清理废气、废水等方面也可大量应用。

煤矸石是由多种矿物岩构成的混合物,矿物岩的矿物组分又不尽相同,其成分十分复杂,在煤矸石中通常以SiO2、Al2O3为主,还含有不同量的碱金属和碱土金属。另外,在煤矸石中还含有部分有机质,包括C、H、O、N、S等元素。

以煤矸石、粉煤灰作为主材,通过添加适量的辅助原料和高温发泡剂制备孔径均匀性能优异的发泡陶瓷墙板,应用于建筑作为墙体材料规模应用,可实现大宗利用煤矸石、粉煤灰的目的,产品的力学性能(抗压强度、抗弯承载、吊挂力等)和孔隙率表现优异。另外,可根据应用领域的不同调整产品性能。

2 试验内容和研究方法

2.1 试验原料

实验使用的主要原料如表1所示。

实验中主要原料的化学成分分析如下表2。

2.2 试验仪器及设备

实验所采用的主要仪器设备如表3所示。

2.3 试验过程

根据原料的化学成分,计算出各种原料在配方中的比例,准确称量后加入40%的水快速球磨,球磨时间为7 min/100 g干料,球磨完成后干燥制粉,使用匣钵放入高温电炉中以设定的烧成制度烧制,烧制完成后自然冷却至室温,取样去皮检测样品物理性能。

3 结果讨论与分析

3.1 实验用煤矸石、粉煤灰、发泡剂的热分析

图1为煤矸石的TD-DSC曲线,由图可知,从室温到400℃之间质量变化缓慢,此阶段主要是煤矸石中的自由水和吸附水的排出,在400 ~ 750℃之间曲线失重变化加快,此阶段主要是部分结构水的排出,之后趋于缓慢。煤矸石吸热达到峰值是在1100 ~ 1120℃附近。

图2为粉煤灰的TD-DSC曲线,由图可知,随着温度的升高,由于粉煤灰活性的影响,开始大量吸热,室温到500℃之前缓慢失重,在800℃和950℃左右有2个小放热峰,原因是粉煤灰中无定形氧化硅发生了反应,同时粉煤灰中的莫来石晶粒进一步析晶长大。500 ~ 900℃之间,失重急剧增大,总失重9.63%,此温度区间也是吸热量明显增加。因此在试制发泡陶瓷过程中需要重点控制该区段的烧成制度。900℃以后失重趋于平缓,出现放热峰。

图3为发泡剂的TD-DSC曲线,由图可知,发泡剂吸热曲线趋于线性关系,室温到900℃之前失重极其缓慢,主要是释放自由水和吸附水以及掺杂进去的微量有机质等。900℃开始较之前有明显的增重,发泡剂微粉已经开始氧化,此时的吸热量也较之前温度区间有明显增加。由此推断发泡剂可能在900℃开始作用,需要在制备发泡陶瓷时注意发泡区段的控制。

3.2 发泡陶瓷配方研究

按照表4中配方配料,并按一定的烧成温度制度在坩埚中试烧。结果表明,H-1、H-2、H-3均发泡,表面呈棕黄色,外形呈面包状,断面观察泡孔大小不均匀,且泡孔有扁平状,并伴有融洞泡的出现。分析可能是由于粉料高温粘度低,发泡剂产生的气体过多气泡不能很好包裹在熔融体中,当气泡体积增大到一定程度且高温液相黏度较低时,气泡会发生上浮,相互融合成大孔导致融洞泡的产生,气泡破裂气体逸出也会出现扁平状气孔。

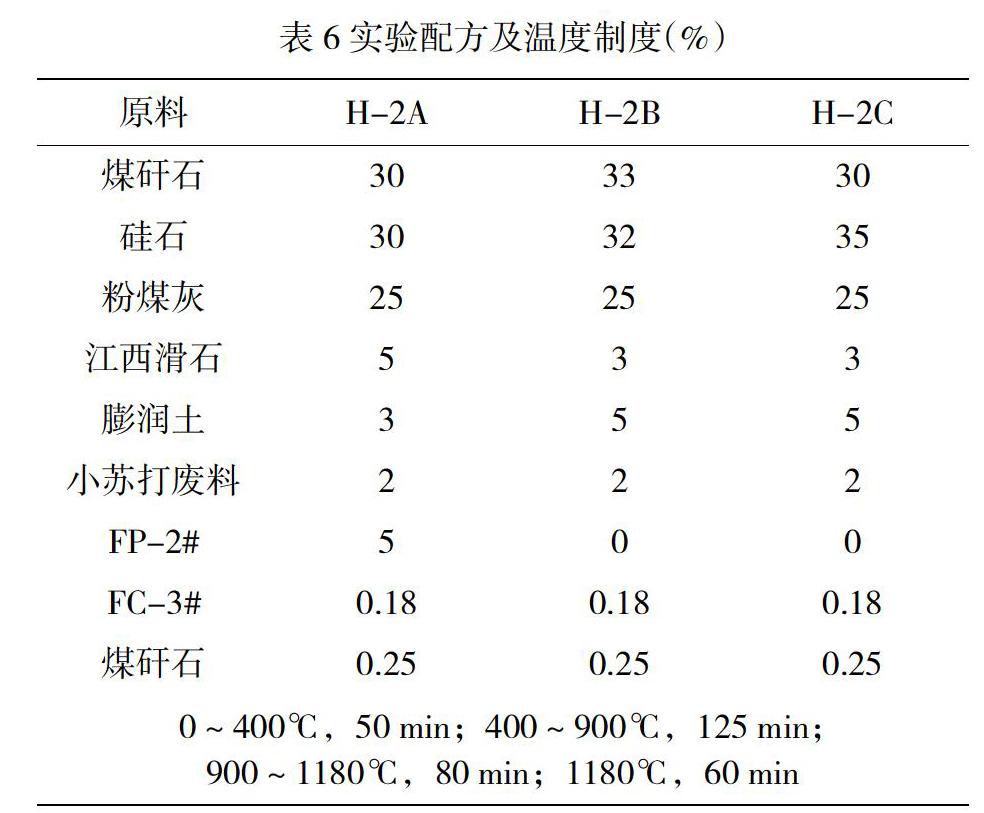

减少发泡剂的用量,从而减少高温气体的产生,防止泡孔连接产生融洞大泡及泡孔的扁平化。按照表5中配方配料,并按一定的烧成温度制度在坩埚中试烧。结果表明,K-1、K-2、K-3均发泡,表面呈棕黄色,外形呈面包状,断面观察泡孔较均匀,泡孔较圆,且看不到融洞大泡。减少发泡剂的用量,使其在产生气泡阶段,气泡的密集程度在合理范围,在气泡的长大阶段,满足了粉料在熔融状态下的包裹能力,不至使气泡冲破包裹体相互连通成大孔。

挑选出其中较优配方K-2,堆料试烧,发泡且发泡高度不够,表面呈棕灰色,断面观察中间有大孔且發黑。由于主料的烧失较大,在预热温度区域,粉料的杂质没有完全排干净,导致在高温区域,粉料液化,杂质被埋在粉料当中无法排出,产生大融洞泡。

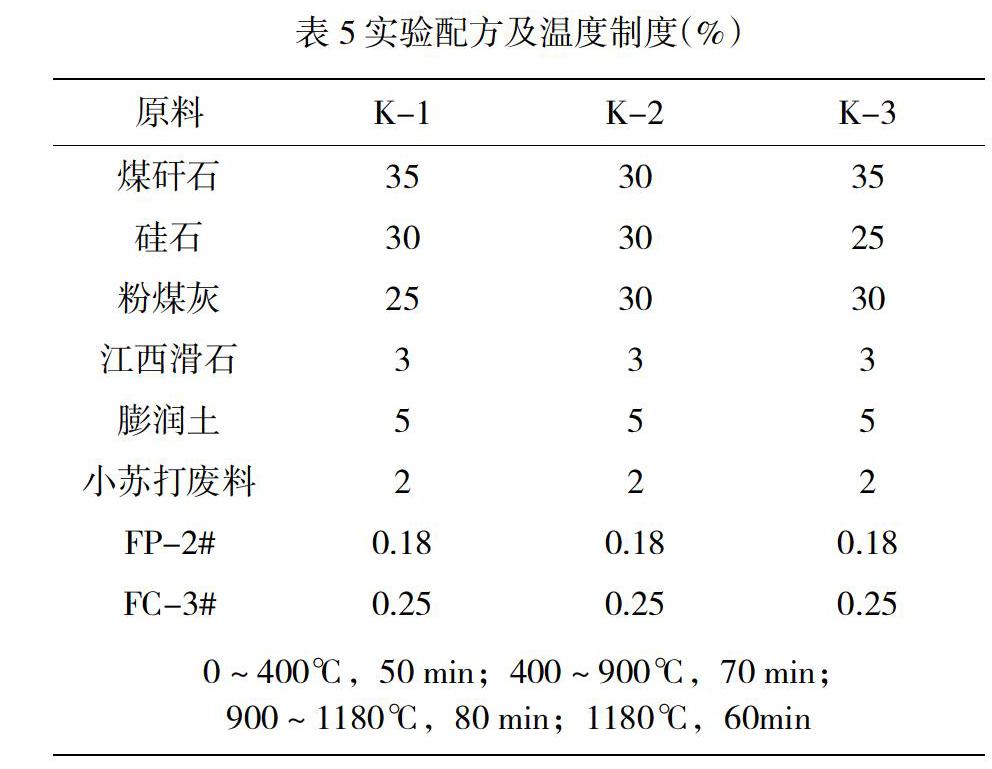

改变烧成制度(0 ~ 400℃,50 min;400 ~ 900℃,125 min;900 ~ 1180℃,80 min;1180℃,60 min)使粉料中的杂质在预热区域可以完全排干净,在预热区域给其充分时间。结果发泡样品密度为603 kg/m3,表面呈棕灰色,断面观察融洞大泡消失,延长预热带时间有效。切割样品后发现,横截面的泡孔均匀,表面泡孔较大些。由于粉料在高温阶段熔融状态下,表面的温度较高,导致表面的熔融黏度降低,表面的泡孔表面张力小,不能很好的包裹气体,导致泡孔的长大。

提升粉料的高溫黏度,从而防止粉料在高温区表面温度过高,因粉料黏度不够导致表面泡孔较大,使上下表面泡孔大小不一。按照表6中配方配料,并按一定的烧成温度制度在坩埚中试烧。结果表明,H-2A、H-2B、H-2C均发泡,表面呈棕灰色,外形呈面包状,H-2A的密度为660 kg/m3,H-2B的密度为611 kg/m3,H-2C的密度为587 kg/m3。三个配方上下泡孔逐渐均匀。H-2C效果最好,复试几次结果很稳定,密度在要求范围内,且泡孔均匀,无融洞大孔产生。

为提高废渣的利用率,按照表7中配方配料,并按一定的烧成温度制度在坩埚中试烧。烧后表面呈棕灰色,外形呈面包状,H-2E的密度为608 kg/m3,H-2F的密度为515 kg/m3。试切样品,两个均底部烧结但未发泡,面泡泡孔较大。废渣的烧失较大,在400 ~ 900℃有害气体没有完全排干净;随着废渣的加多,由于钙含量的加大,粉料的高温黏度不是很好,且烧成范围过窄,到达某一温度界限,粉料的迅速液化,导致粉料的发泡难以控制。改变烧成制度,采用低温慢烧高温快烧。

改变H-2E、H-2F的烧成制度,在低温区给其足够时间排气,在中温区让粉料充分受热均匀,高温去迅速烧过,防止有用气体因高温黏度差而排出。烧成制度:0 ~ 400℃,50 min;400 ~ 900℃,145 min;900 ~ 1150℃,120 min;1150 ~ 1180℃,6 min;1180℃,30 min。结果表明,H-2E密度为446 kg/m3,H-2F密度为385 kg/m3,表面呈棕灰色,外形呈面包状。H-2E发泡均匀,发泡比1:1.2,断面泡孔圆,泡孔孔径1 mm以下。H-2F发泡孔径较大,断面泡孔不均匀。改变温度制度对于发泡效果有明显提升。最佳配方为H-2F,表8所示为H-2F试样的性能参数。优选方案发泡陶瓷试样的外观孔径大小在0.2 ~ 0.5 mm之间,孔径细密均匀,产品偏灰色调,如下图4所示。

4 结 论

(1)当配方中煤矸石含量30%,粉煤灰含量25%,发泡剂添加量控制在0.18%,FC-2#的含量为0.25%时,在1180℃保温60 min,产品外观孔径均匀,密度在587 ~ 660 kg/m3。

(2)当配方中煤矸石含量35%,粉煤灰含量35%,发泡剂添加量控制在0.14%时,在1180℃保温30 min,产品外观孔径均匀细密,密度503 kg/m3,抗压强度7.35 MPa,达到预期目标。

(3)在利用煤矸石、粉煤灰制备发泡陶瓷墙板时,由于原料的烧失量较大,需要有效控制窑炉烧成工艺,避免熔洞产生而影响产品品质和生产质量。

(4)煤矸石、粉煤灰的原料来源复杂需要预先处理,方可确保生产的稳定进行。

(5)钙含量的大量引入,其烧成范围窄,始熔点不容易控制,高温黏度差,导致发泡气体逸出,或是连通成大泡,因而烧成制度采用低温慢烧高温快烧,确保产品发泡均匀无局部大泡,从而不因局部大泡产生应力而裂板。

参考文献

[1] 程光甫,宋存义.粉煤灰的基本分析[J].粉煤灰综合利用,1992,01:27-30;

[2] 蔡飞虎,冯国娟.陶瓷墙地砖生产技术[M].武汉理工大学出版社,2011.

Preparation and Properties of Coal Gangue-fly Ash Based Foaming Ceramics

Dai Yong-gang 1, Zhang Guo-tao 2, Yang Jing-qi 2

( 1. Guangdong KITO Ceramic Group Co., Ltd.;

2. Foshan KITO Green Energy New Material Technology CO.,LTD. )

Abstract: The foamed ceramic was prepared by powder stacking method with coal gangue and fly ash as main raw materials, bentonite, waste baking soda as auxiliary material and silicon carbide powder as a foaming agent. The content and firing system of coal gangue, fly ash and foaming agent were studied. The experimental results show that the foamed ceramics can be prepared by controlling the amount of coal gangue and fly ash at 35% and 40%, bentonite 5%, waste baking soda 2%, quartz 18% at 1180 ℃ for 30 min. The foamed ceramics have excellent properties, i.e., volume density for 503 kg/m3, the compressive strength for 8.35 MPa, the porosity for 65.3%, and the apparent pore size for 0.5 ~ 1 mm.

Keywords: Coal Gangue; Fly ash; Foamed ceramics