TC4-DT及TC21钛合金疲劳裂纹扩展速率的对比分析

田晨超,高 阳,张 娟,焦 磊,翟 翯

(西安汉唐分析检测有限公司,西安 710016)

钛合金由于具有密度低、比强度高、耐高温、无磁及可焊等诸多优良特性,已被广泛应用于航空航天领域[1-2]。 随着高可靠性和长寿命飞行器发展方向的迫切需求,结构件选材已由最初的静强度设计思想发展为现代的损伤容限设计理念[3]。 目前,已应用于航空主承力疲劳结构件的损伤容限型钛合金主要有 Ti6Al4V (βELI)、Ti-62222S、TC4-DT 及 TC21 等,该类钛合金主要通过β 热处理、β 变形及降低间隙元素含量的技术途径获得,国产 TC4-DT 为 α+β 双态组织的中强损伤容限型钛合金[4],TC21 为网篮状或三态组织的高强损伤容限型钛合金[5],均具备高的断裂韧度KIC 及低的裂纹扩展速率da/dN,以达到调整组织形态满足损伤容限的目的。

目前,结合加载条件、热加工工艺、组织形态及成型工艺对TC4-DT 及TC21 损伤容限型钛合金的主要表征参量断裂韧度及裂纹扩展速率研究居多,取得了优化工艺参数、成型方式及裂纹扩展速率理论模型建立等众多研究成果[6-9]。 本研究依据新版疲劳裂纹扩展试验方法[10],通过对工业化生产的TC4-DT 及TC21 损伤容限型钛合金da/dN的测试,详尽比对分析了二者的差异性,为航空航天领域更好地使用该类钛合金提供技术参考。

1 试验材料及设备

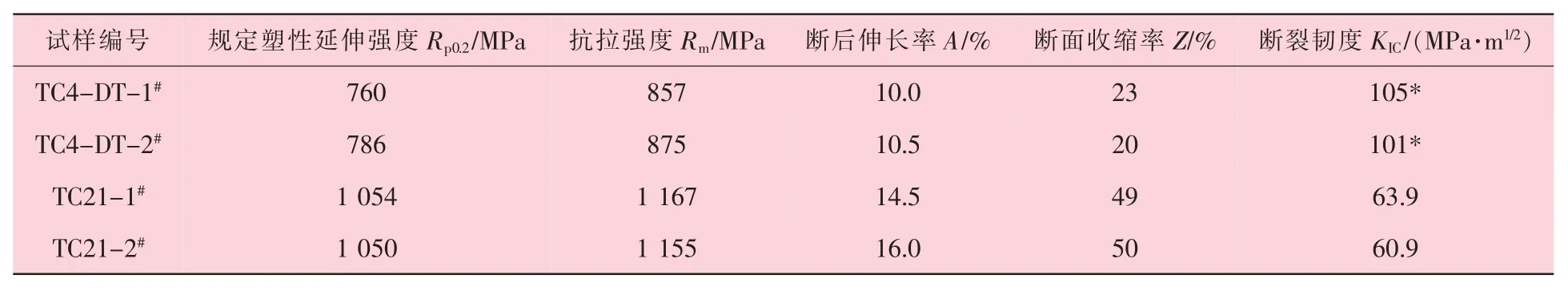

试验材料采用国产的TC4-DT (准β 退火+二次退火态) 棒材和TC21 (热轧态) 钛合金锻件,TC4-DT 的强塑性低于 TC21,而断裂韧度则较高,见表1。 依据疲劳裂纹扩展方法标准GB/T 6398—2017,加工厚度为 12.5 mm 的标准紧凑拉伸CT 试样,宽度为50 mm。 CT 试样的缺口形式为标准的T 形,线切割缺口长度为7 mm。为满足产品特性的要求,TC4-DT 取样方向为TL,TC21 取样方向为 C-R。

试验设备采用MTS 370.10 电液伺服低周疲劳试验机,最大静动载荷±100 kN,载荷准确度0.5 级。 裂纹长度的测量采用柔度法,所选位移归的标距为12 mm,具备足够的分辨率及动态频率响应。 试验机的载荷准确度、同轴度、位移速度及配套位移归的准确度均在检定计量的有效期内,满足测试要求。

表1 试验材料的常规力学性能

2 试验方法

疲劳裂纹预裂及裂纹扩展试验参数见表2。依据标准要求,试验前对CT 试样的厚度和宽度进行测量,分别采用足够分辨率的外径千分尺及大型工具显微镜进行三点实际测量,取测量结果的平均值用于应力强度因子K 的计算。疲劳裂纹的预制及裂纹扩展试验的加载波形为正弦波,频率 15 Hz,力值比 0.1。 疲劳裂纹的预制采用固定的最终最大应力强度因子Kmax控制,可依据断裂韧度KIC值选取。 预制裂纹长度大于3 mm,以满足最小预裂纹长度的要求。预制裂纹试验完成后,可获得最终裂纹长度相对应的最大载荷值,采用高于此载荷值的恒载控制模式开始裂纹扩展试验,以确保数据采集时 da/dN>1×10-5mm/cycle。

表2 疲劳裂纹预制及扩展试验参数

3 试验结果及分析

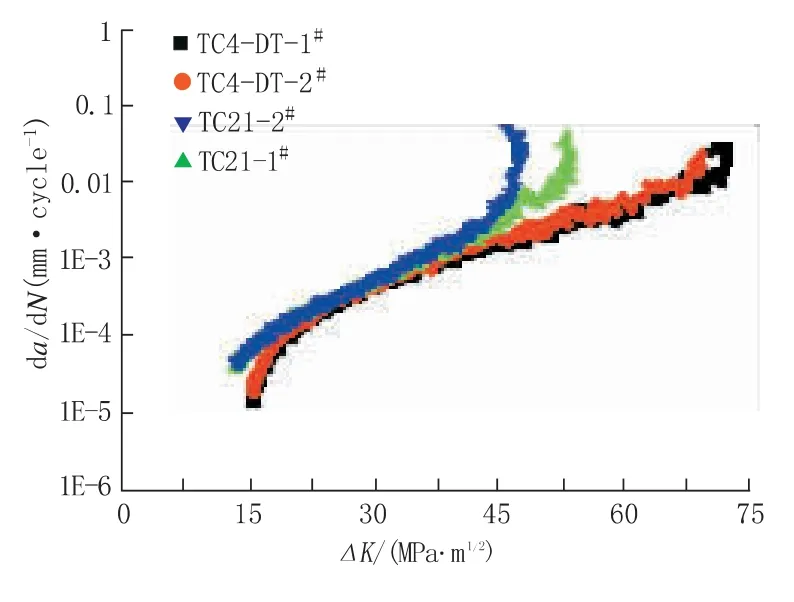

基于标准,本次试验未对损伤容限钛合金的疲劳裂纹扩展速率da/dN=10-7mm/cycle 时的应力强度因子范围门槛值ΔKth进行测定,主要获取了da/dN>10-5mm/cycle 的中速稳态及高速失稳裂纹扩展区,TC4-DT 及TC21 钛合金疲劳裂纹扩展速率曲线如图1 所示。

图1 TC4-DT 及TC21 钛合金疲劳裂纹扩展速率曲线

由da/dN 曲线图可见,TC4-DT 低速扩展区较 TC21 偏右、下,即裂纹尖端处 ΔK 相同时,TC4-DT 初始阶段的 da/dN 较小,也可推测出TC4-DT 较 TC21 具有更高的门槛值 ΔKth,裂纹扩展启裂的阻力更大。 随着裂纹扩展量的增加,ΔK 随之增加,裂纹扩展速率逐渐进入稳态扩展阶段 Paris 区,在应力强度因子范围 ΔK 处于24~31 MPa·m1/2时,裂纹扩展速率曲线基本重合,此时的 da/dN 基本相当。 随 ΔK 的进一步增加,TC21 在 ΔK 越过 33 MPa·m1/2时,即相当于断裂韧度KIC的53%时,裂纹扩展速率急剧增加,进入高速失稳扩展阶段。 不同之处在于,中强损伤容限钛合金TC4-DT 的稳态扩展阶段更长,裂纹的行程范围约在18.5~33 mm,而TC21约为 17~29.5 mm。 对 TC4-DT 而言,当 ΔK 达到50 MPa·m1/2之后,即 KIC值的 49%时,裂纹扩展速率会较快的达到失稳扩展状态。

综合考虑传统理论模型在裂纹扩展各阶段的适用性,研究可表征模拟计算全范围疲劳裂纹扩展速率数学表达式的工作也已展开[6,11]。 本试验采用经典的Paris 模型对损伤容限型结构件用钛合金稳态扩展区进行描述,通过双对数坐标的线性拟合,得出TC4-DT 的数学表达式为:da/dN=1.727 667E-8(ΔK)3.05578,da/dN=1.110 785E-8 (ΔK)3.21462。 TC21 的数学表达 式为 :da/dN=6.524 842E-8(ΔK)2.70717,da/dN=3.957 036E-8(ΔK)2.87169,各材料参数的拟合误差小于2%。

相关研究表明[12-13],钛合金的显微组织及结构参数、晶粒尺寸及位向分布、初生α 相体积分数等均对疲劳裂纹扩展速率产生影响,依照粗片状、细片状、粗等轴、双态、细等轴的组织演变规律,其断裂韧度KIC及抗宏观裂纹扩展能力依次降低,抗微裂纹扩展能力则相反。 da/dN 的低速扩展区,TC4-DT 与TC21 裂纹面的起伏较大 (见图 2)。 研究表明[14],该阶段在低应力强度因子范围ΔK 的作用下主要以短裂纹的形式扩展,相比于晶粒尺寸,较小的塑性区尺寸造成裂纹扩展主要以纯剪切的形式沿主滑移系方向进行,扩展路径呈 “Z” 形锯齿状,宏观断口形貌粗糙度较大,该区裂纹扩展速率表现为组织敏感区。 通过进一步比对观察TC4-DT 与TC21 低速扩展区的宏观断口形貌,TC4-DT 较 TC21 断裂面更为粗糙,起伏更大,主要是由于裂纹扩展的曲折路径导致的,裂纹行进的曲折路径增加了裂纹扩展的实际距离。 此外,强度级别的差异,在同样的ΔK 作用下,TC4-DT较TC21 具有更大的裂纹尖端塑性区。 曲折的扩展路径及较大的裂纹尖端塑性区尺寸均会增加裂纹的闭合程度,从而减小实际有效裂纹长度,TC4-DT 表现出更低的裂纹扩展速率。

恒载控制模式下,随着裂纹长度的增加,裂纹扩展速率逐渐进入稳态扩展区。 TC4-DT 与TC21 在该区的起始阶段da/dN 基本相当,取决于断裂模式的转变,由低速阶段的晶体学锯齿模式向辉纹模式过渡,该过程表现为组织不敏感。研究表明[15],随着裂纹尖端塑性区尺寸的增加,裂纹扩展由低速区的 “Z” 字形转变为沿垂直于远场拉应力的平面裂纹扩展路径,疲劳断口形貌较为平滑 (见图2)。 疲劳裂纹扩展速率曲线可见,随着 ΔK 的增加,TC4-DT 较 TC21 稳态扩展区更长,主要是因为中强损伤容限型钛合金TC4-DT 较TC21 具有更大的裂纹尖端塑性区尺寸,循环载荷作用下,较大的塑性区尺寸必然导致主裂纹的分叉及二次微裂纹的萌生扩展,致使裂纹尖端的应力得到释放,消耗更多的能量,延缓稳态扩展区,断口形貌则较为粗糙。 在TC4-DT 及 TC21 断裂韧度 KⅠC的测试中,见图3 的载荷-位移 (P-V) 曲线,两类钛合金均满足裂纹尖端平面应变状态小范围屈服条件。 不同的是,TC4-DT 的 P-V 曲线最大力Fmax与特定条件力FQ之比 (Fmax/FQ) 较 TC21 高,侧面佐证了 TC4-DT具有较TC21 裂纹尖端更大的塑性区尺寸。

图2 TC4-DT 及TC21 钛合金疲劳裂纹扩展宏观断口

图3 TC4-DT 及TC21 钛合金断裂韧度载荷-位移曲线

同时,随着ΔK 的进一步增加,da/dN 随之快速增加达到失稳扩展阶段,断裂方式与拉伸类似,断口形貌呈现出韧窝状,断裂面的粗糙度增加。

基于TC4-DT 及TC21 损伤容限型钛合金常规力学性能及损伤容限表征参量的比对分析结果,两类钛合金具有高低强度搭配及损伤容限性能优势互补的特性,均已成为我国新一代飞机制造首选的关键结构材料[2]。 TC4-DT 钛合金由于具有优良的电子束焊接性能,可用于飞行器大型结构件的制造,而TC21 钛合金所具有的更高强度及耐久性,适用于诸如起落架等重要承力部件的生产。

通过两类钛合金损伤容限表征参量的比对分析,TC4-DT 与TC21 在疲劳裂纹稳态扩展区的特性及断裂韧度的差异,对已损伤构件剩余寿命的计算或在耐久性设计中应加以重视。

4 结 论

(1) 低速扩展阶段,TC4-DT 较 TC21 钛合金的裂纹扩展速率da/dN 更小,宏观断口形貌粗糙度较大。

(2) 裂纹尖端应力强度因子范围 ΔK 处于24~31 MPa·m1/2的稳态扩展阶段时,TC4-DT 与TC21 疲劳裂纹扩展速率曲线基本重合,且TC4-DT 较TC21 具有更长的稳态扩展区,宏观断口形貌较为平滑。

(3) TC4-DT 与 TC21 钛合金的 ΔK 约为断裂韧度裂KIC的50%时,疲劳裂纹扩展速率很快进入失稳扩展阶段,断裂面粗糙度增加。