航空小结构件焊接变形预防及控制

王 琨

(航空工业庆安集团有限公司18 厂,西安 710077)

焊接是机械制造过程中较为重要的加工工艺之一,钢材焊接采用的熔化焊方法是在焊接处局部加热,使被焊接材料与添加的焊接材料熔化成液体金属,形成熔池,随后冷却凝固成固态金属,使原本分开的钢材连接成整体,因加热、冷却这种变化在局部范围急速地进行,膨胀和收缩变形均受到拘束而产生塑性变形。 因此采用焊接工艺加工制造时,难免会产生焊接零件变形,很难保证零件形位及尺寸要求。 所以使用焊接工艺加工零件时,预防及控制焊接零件变形是零件设计和焊接工艺首先应考虑的问题。

1 零件焊接变形的影响因素

1.1 材料

不同材料的零件焊接时,会产生不同的焊接变形量,变形量的大小和零件材料性能有关[1],一般热传导系数越小,温度梯度越大,焊接变形就会越显著,并且随着热膨胀系数的增加焊接变形相应增加。 设计选择焊接零件材料时应考虑材料的焊接性能,可考虑选择硬度较低,塑性、韧性好,焊接后不需进行任何热处理焊缝就能达到较高力学性能,且对热裂纹不敏感的材料。

1.2 焊接结构

不同结构的焊接零件,会有不同的焊缝形式、焊接方法和焊接变形量,而且变形量的大小随零件结构形式和焊接方法的差异而不同。

1.2.1 焊接零件结构复杂,焊缝数量较多

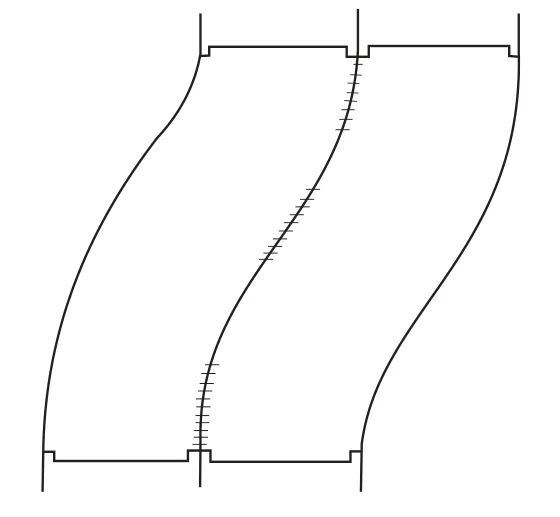

零件在焊接时,焊缝越少、结构越简单,相应的焊接变形也会越小; 结构复杂的焊接零件,焊缝数量多且焊接变形量大。 比如斗体零件 (如图1 所示),是由很多板片拼接在一起,斗体内部的十字加强板片也是相互焊接成形。 由于拼接斗体的板片数量多,焊缝数量也随之增多,焊接成形后焊接零件变形严重,尺寸很难满足设计要求。

图1 斗体零件焊接示意图

1.2.2 薄壁零件焊接,焊缝尺寸过长

生产加工中,焊接薄壁零件时,零件上的焊缝尺寸不宜太长,特别是当零件焊接后有严格的尺寸公差要求时更是如此。 图2 所示为长焊缝薄板零件焊接示意图,焊接零件时,零件的变形量与单位长度上焊丝的金属熔敷量成正比,零件的焊缝尺寸越长,焊丝的金属熔敷量越大,造成零件变形量也就越大,焊接后零件无法满足尺寸公差要求。

1.2.3 焊接小结构零件,焊接部位变形要求严格

图2 长焊缝薄板零件焊接示意图

焊接结构零件设计时应满足实用性、可靠性、工艺性和经济性,对于一个具体焊接产品来说,这些基本要求必须统筹兼顾[2],焊接小结构零件,且焊接部位变形有严格要求的焊接零件,实用性和工艺性成为了零件设计的难点。 如图3所示,焊接结构零件本身较小,且焊接处为薄板与类似管状零件焊接,零件对焊接处的内孔要求严格,内孔为装配用孔,所以焊接时不能有太大的变形,导致零件从实用性和工艺性上都有较大的挑战性。

图3 小结构零件焊接示意图

1.3 焊接工艺

焊接工艺对焊接变形的影响较大,在各种影响焊接变形量工艺因素中,焊接顺序及焊接零件坡口、根部间隙对焊接变形的影响较常见[3]。 一般情况下,改变焊接顺序可以改变残余应力的分布及应力状态,灵活地减少焊接变形; 焊接零件的坡口及根部间隙的大小与焊丝的金属熔敷量成正比,直接影响焊接零件的变形量大小。

2 焊接零件变形的预防及控制

2.1 设计合理的焊接结构

2.1.1 减少零件焊缝数量

钢材零件的焊接一般要求焊后保证零件整体的强度要求,因此零件上经常会有多道焊缝,焊缝数量越多就会使焊接变形量越大,此类焊接零件的焊接变形量的控制非常困难。 为了保证焊接后零件的尺寸公差,可预先采取两种方案,一是焊接留余量法,二是减少焊缝数量[4]。 焊接前留余量,焊接后再对变形零件进行机械加工来保证零件最终尺寸要求,此方法虽然对于焊接后变形量大的零件有很好的矫正效果,但必须要求零件焊接后有可进行机械加工的基准面,所以此方案在控制零件焊接变形上有局限性。 比如图1 斗体零件焊缝数量过多,焊接后零件整体产生变形,很难找到合适的机械加工基准面。 对于此类零件,就可通过减少焊缝数量来减小焊接零件的变形量。 另外,还可以考虑对复杂的焊接结构零件部分采用其他加工方法,例如图1 斗体零件的下半部分斗体就可选用铸造的方法加工,然后再与零件上半部分进行焊接,这样大大减少了焊缝数量,降低了焊接变形量。

2.1.2 合理设计焊缝长度尺寸

生产加工焊接零件时,经常会遇到薄壁大板片零件进行金属熔敷性焊接。 例如图2 所示零件焊接时,焊缝较长,焊接零件又属于薄壁零件,在经过连续的金属熔敷性焊接后,零件焊缝处的热输入量直线上升,薄壁大板片零件整体变形严重,无法满足实际加工尺寸要求。 所以在焊接类似薄壁大板片零件时,考虑到焊缝强度及零件密封性都能满足零件使用要求的前提下,可以将零件的整段长焊缝改为分段焊接 (如图4 所示),通过减小焊缝的长度减少焊接金属的熔敷量,最终达到减少焊接零件变形量的目的。

图4 薄板零件分段焊接示意图

2.1.3 改变精密小零件装配形式

焊接工艺在机械加工制造中属于比较粗糙的加工工艺,当焊接零件较小时,由于焊接变形的影响,会使零件很难达到设计的尺寸要求[5],并且越小零件的焊接变形越明显,而且不易对其进行尺寸校正 (图3)。 对于结构较小的薄板和管状零件,焊接时极容易产生变形,应尽量避免填充焊丝来减小变形,但考虑到零件实用性的要求,不加焊丝不能达到零件的使用强度,最终从零件的装配结构形式上进行改进。 图5 所示为小结构零件的过盈配合方式,在管状零件的拟焊接处将两种装配零件尺寸设计为过盈配合尺寸,焊接部位无间隙,焊接时只需填充少量焊丝,并且零件为过盈紧配合,焊接零件变形量受到束缚力作用而变小。 图6 为过盈配合试件的焊缝宏观形貌,从图6 可以看出,其熔深约为 0.2 mm,且焊接热影响区主要位于侧壁。 这说明焊接时热量主要集中在侧壁,热量向焊接圆柱面传递较少,有利于减小焊接变形量。

图5 更改结小构零件焊缝为过盈配合

图6 过盈配合试件宏观金相图

2.2 采用合理的加工工艺

2.2.1 制定合理的焊接顺序

影响焊接零件变形的工艺因素有很多,对于有多道焊缝的焊接零件,首先考虑的就是如何有序地焊接[6],保证零件的最小变形量。 焊接顺序对焊接变形的影响较为显著,选择不合理的焊接顺序和焊接方法会使零件变形产生累积,最终导致零件变形大,尺寸不合格。 例如某个圆盘状零件,外面需要配套焊接一个环形零件,环形零件的接头处也是由焊接成形的,如果选择先焊环形零件,再将环形零件套在盘状零件上配套焊接在一起,此时由于环形零件在焊接时有变形,当再装配到圆盘上时,与盘状零件配套产生了较大的间隙,焊接后两零件的同轴度差,会影响零件的继续加工。 如果选择先不焊环形零件的焊接接头处,将环形零件配套在盘状零件上并调整好两零件的间隙后再焊接环形接头及两个零件,这样就可以很好地控制两零件的变形量,满足零件的同轴度要求。 因此,焊接顺序和焊接方法的选择对于零件焊接的变形有显著的影响。 不合理的焊接顺序,不但会使零件的焊接变形量不断累积增大,有时会直接影响焊接零件使用且可能造成不可通过矫正释放的焊接变形量。 图7 所示为上下封闭式焊接零件,该零件焊接时,需将零件上端面与下底面分别装配零件焊接,如果直接选择将上端面与下底面零件直接装配进行一次性焊接成形,会导致零件中间部位产生明显的焊接变形,出现零件中间部位鼓包现象,并且由于零件的上端面与下底面都已经焊接成形,零件由于变形产生的鼓包现象无法再通过矫正变形来进行消除,所以焊接此类零件不能一次性进行装配焊接,可先将零件与上端面焊接成形,之后可通过矫正焊接变形量,使首次产生的焊接变形量减小或消除,再进行第二次焊接,将零件与下底面进行焊接成形,这样可以大大减小零件的变形量,获得合格的焊接零件。

图7 上下封闭式焊接零件

2.2.2 合理设计焊接坡口及根部间隙

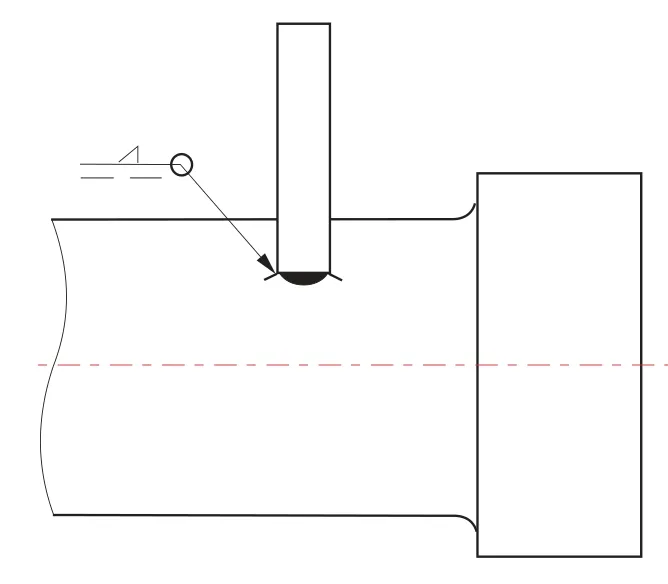

采用金属熔敷法焊接零件时,角接焊及对接焊缝零件都需先机械加工焊接坡口,保证零件焊接质量强度要求,尤其当零件焊接后有尺寸公差要求时,坡口角度不易太大。 零件焊接坡口太大时,焊接时金属的熔敷量增加[7],焊接热输入量增大,导致零件焊缝处变形量增加。 例如管嘴零件焊接时 (如图8 所示),坡口太大会导致管嘴零件根部收缩变形量增大,无法保证图样尺寸要求,适当的减小坡口尺寸可以控制焊缝处的焊接变形量。

图8 管嘴零件焊接处坡口示意图

2.2.3 严格控制焊接前的零件装配间隙

图9 零件根部间隙配合

零件在焊接时一般由多个零件组成,焊接前必须先对多个零件进行装配,然后再对其进行焊接。 焊接前零件的装配也是保证焊接零件焊后质量的一种预防措施,零件在装配焊接时,可按设计尺寸要求进行零件装配,并且考虑到零件的焊接变形,可适当预留焊接变形余量,但是装配零件时对于零件焊接部位的间隙必须加以严格控制,焊接部位接合面应具有严格的要求,接合部位不应该存在较大的间隙,装配零件彼此应该贴合紧密。 图9 所示为某零件根部间隙配合,焊接结构零件是由筒体与板片组成,将板片零件焊接在筒体上,并且有尺寸要求。 类似此类零件焊接时,焊接处的装配间隙在零件设计时必须考虑,板片与筒体之间的配合虽然不要求过盈配合,但也应该紧密贴合,不能有较大间隙存在,因为焊缝金属在凝固和冷却过程中,体积要发生收缩,这种收缩使焊件产生变形,焊缝金属的收缩量取决于熔化金属的数量,而焊接处间隙过大时,填充的焊丝量随之增加,最终导致零件的收缩量增大,收缩变形后的零件不能满足零件尺寸要求[8]。 所以,此类焊接结构零件在焊接前一定要严格控制焊接零件之间的装配间隙,增加零件的装配尺寸公差配合度要求,保证零件装配时紧密贴合。 如果零件装配焊接时,在满足零件的焊接尺寸要求下,焊接零件根部仍然存在较大的间隙时,可以在焊接时采用刚性固定方法[9],使用焊接夹具将焊接零件刚性固定,焊接时可有效地控制焊接零件的角度变形与收缩变形,保证焊接后零件尺寸要求。

3 焊接变形的矫正

零件焊接后,只能通过矫正措施来减小或消除已经发生的焊接变形。 矫正的方法主要有机械矫正和加热矫正两种。

3.1 机械矫正法

采用压力机、矫正机或手工锤击等机械方法使焊件产生新的塑性变形,以使原来缩短的部分得以延伸,达到矫正变形的目的[10]。 可以利用螺旋、气动、液压器具加外力矫正。 机械矫正法对于塑性差的高强钢慎用。 有些零件硬度较大,塑性差,而且零件本身较大时,可以在焊接零件前加大零件焊前尺寸,预留出焊接变形后可加工余量,焊接后用机械加工变形零件可加工余量尺寸,满足产品焊后尺寸公差要求,达到焊接后机械加工矫正的目的。

3.2 加热矫正法

利用火焰加热时产生的局部压缩塑性变形,使较长的金属在冷却后缩短消除变形。 一些变形量不大、且材料硬度不高的变形零件,可以用气焊焊炬的火焰对焊缝变形处进行加热,加热后可用木质榔头对零件进行敲打热矫正,使零件恢复形变,满足要求尺寸。 本法简单,机动灵活,适用面广,使用时应注意控制加热位置和温度。

4 结束语

综上所述,焊接零件的结构、零件焊接顺序以及焊接零件根部间隙及坡口都会对焊接零件的变形产生不同程度的影响,针对不同的焊接结构零件,可以从设计和工艺方面着手解决,不同的焊接结构零件设计可以从焊缝数量、焊缝长度尺寸及较小结构零件焊接形式考虑采用减少焊缝数量,减小焊缝长度及合理化的更改较小零件的焊接坡口形式,预防及控制焊接变形量; 工艺方法上,可采取合理的焊接加工顺序,加工合适的焊接坡口及焊缝间隙,控制焊接零件的变形量。 焊接变形对产品的性能、尺寸精度和稳定性产生不可忽略的影响,从而影响产品质量,所以对焊接变形控制的研究是有必要的。 随着生产技术的不断发展,焊接变形的控制方法也需要在生产实践中不断改进和完善。