数控设备实时管理维护策略研究

张在阳,陈园园

(1.晋中职业技术学院,山西晋中 030600;2.晋中学院,山西晋中 030600)

0 引言

数控技术也叫CNC(Computerized Numerical Control),它的发展已日渐成熟,是一项采用计算机对数字化程序进行有效控制的技术,而现在的数控设备就是将这种技术应用其中,通过计算机设定控制程序,对机械设备的运行轨迹进行逻辑性的控制。现阶段的船舶运行、矿山勘探、车辆制造、医疗诊断、军事装备等相关产业都将数控设备应用到其中。伴随着数控设备的创新研究和广泛应用,当下的数控设备是由数控技术深入到机械设备的产物,代表了今后设备发展的整体趋势,但在实际工作中,数控设备受到很多因素的影响[1],关系到企业的工作速度和整体收益,为此对数控设备进行实时管理维护。这就对数控设备自身性能要求更高,从单一的通信功能转变为对测量数据聚成控制、指标网络监管以及其他运行程序监督。由此可见,数控设备的实时管理和维护策略的发展是很有必要的。

1 实时管理

1.1 完善远程监控

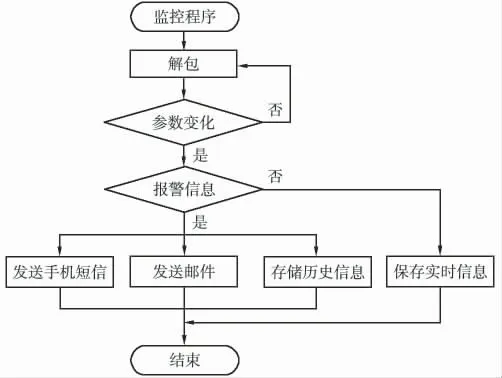

想要对数控设备进行实时管理和维护,可以在Web 的基础上运用通信系统对数控设备进行实时远程监控。想要有效监控,就要制定好监控的总体程序(图1)。

图1 数控设备的远程监控系统

按照数控设备的具体运行环境,进行实时数据采集,通过传感器采集数控设备的运行信号,再将信号进行放大,按反映特征进行分类,分类后输入计算机进行算法转换,并将结果进行图像显示处理,当正在运行的数控设备出现系统问题或者运行故障时,通过远程监控系统根据采集到的数据自动装换成文字警告,通过互联网将警告内容发送到监管人员的手机或者电脑上,提醒当前数控设备的状态[2]。工程师收到警报后,对设备进行程序整改,将有问题的部分从数控设备运行程序中剔除,对于问题数据发生的环节以及数据信息进行储存,并将监测系统所显示出的问题变化趋势走向和报警记录进行分析,再发生类似问题时可以通过之前保存的维护记录迅速定位发生故障的程序和环节,自动形成数控设备维护程序。

1.2 优化信息化操作

面对日益发展的社会经济结构,数字信息化的数控设备智能管理方式也在不断创新,这对于企业结构和企业经济效益有着重要影响。企业通过智能管理数控设备来提高生产能力和管理能力。

运用智能管理的方式通过数控设备对企业产品的生产加工过程进行实时监控,把握每一道程序的生产状况,跟进产品生产加工进度,及时汇报任务成果。而对于企业的原材料、在制品以及半成品,根据数控设备采集目前有效数据,记录当下这些物品的制造阶段,跟进下一步的制造流程分配到后续的生产加工处理中,保障产成品产生质量问题时快速找到问题根源。同时也要对数控设备自身进行智能管理。数控设备在运行状态下会记录产品名称、产品零件构成、零件名称、运行速度、完成度以及起止时间。通过对数控设备采集的这些有效数据进行实时数据储存、分析、计算,加快整体工程任务的工作效率,提升数控设备使用率。而智能化的设备数据统计分析,可以通过智能化报表进行结果显示,查看数控设备的运行效率和出现的报警问题,形成对整个数控设备的智能化管理[3]。

为实现上述的目标,对数控设备展开信息化操作管理,管理的主要内容如下:将企业生产车间中的数控设备进行联网,通过网络的连接建立统一通信方式,为进一步信息化操作方式提供支持,加强数控设备的信息化水平。通过网络控制数控设备,完善数控设备采集数据的能力,明确生产过程中设备的开关时间、警报原因、物料供给量、产成品合格率等有效信息。针对数控设备的运行状态进行监管,监督设备的数据传输速度、程序处理能力和分析能力,通过掌握数控设备的实时运行状态,提升企业车间生产的效率性和可靠性[4]。

2 实时维护

2.1 加强实时查询

数控设备在实现了远程监控和信息化管理的基础上还要对设备进行实时查询。通过Web 对数控设备进行查询。

通过互联网建立的有效连接,对现场视频、音频服务设备进行运行状态查询,保障数控设备的网络连接。因实时数据量较大并且变化速率快,要想掌握实时数据较为困难的,对此根据查询需要,将数控设备提供的实时数据进行筛选,选择目标数据。对于数控设备的控制系统,依据其内部通信端口,远程操控人员选取数控设备的参数[5]。

实时参数表现了当下数控设备的运行状态,进行数控设备远程或现场维护以及保持正常运作程序都离不开对实时参数的设置。因此实时查询参数,当参数出现问题时,管理人员可以通过网络连接进行设备参数实时修改,让数控设备恢复到最佳运行状态,保障一切工作有序进行。数控设备的历史数据以及故障维护记录也可以在数控设备发生问题时进行实时查询,根据以往的经验解决当下的问题,让设备尽快回到正常工作状态。

为此还要对多媒体相关设备及操作方式进行查询[6]。通过Web查询数控设备的影像信情况以及音频工作状态,保障在对数控设备进行实时查询时能够快速精准得到有效信息。还要查询网络可视电话,保障进行远程操控时,操作人员、管理人员、工程师等相关人员能够及时面对面交流,清楚地获取设备信息,保障维护工作顺利展开。

2.2 增强智能维护

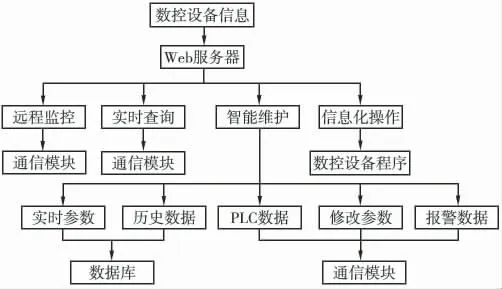

数控设备目前已经在生产生活领域大范围应用,故障原因也多种多样。根据图2 对数控设备展开维护。

图2 数控设备管理维护程序

数控设备的维护主要是对系统硬件和软件进行维护,为了保障系统能够正常发出指令,适应每一处工作环境,保障企业整个生产工序正常运行,需要对它进行有效维护[7]。根据数控设备的工作时长与工作强度,每隔一段时间对其进行检查和保养,形成定期预防性维护的习惯,保障数据设备发生故障时对其进行精准维修。通过这种方式,可以迅速、及时地解决当下发生的问题,减小数控系统故障的影响。为了减少突发性故障的发生,将需要工作的数控设备进行备份,当运行的数控设备出现故障时可以让备份的数控设备立即投入使用,保障生产任务的顺利进行。

数控设备软件维护主要是对系统程序进行维护管理,对系统运行过程中发生的错误程序进行及时整改修复。将系统数据库资料进行完善,让数据更加标准规范,提高数据的可读性,增强操做人员对数据信息的理解。同时在建立运行程序阶段要遵守规范性原则,对于设计的工作运行程序以及控制口令都要通过检测算法进行检测,并且保留系统修改前后的痕迹,保障系统维护有据可循,有理可依[8]。

3 结束语

随着国家的进步和社会的发展,技术水平不断提高,数控设备开始广泛应用,然而数控设备的信息量大、管理程序困难、维护方式复杂,对数控设备进行实时管理维护十分困难。因此,将计算机运行程序运用到管理维护中,通过现代化管理方法保障数控设备的运行状态,提升数控设备的工作能力,对于今后产业发展具有深远影响。