电子鼻在辣白菜腌制及发酵工艺中的应用研究

刘树萍,冯爽,方伟佳

(哈尔滨商业大学 旅游烹饪学院,哈尔滨 150076)

辣白菜富含纤维素、多种维生素、多种矿物质、碳水化合物、氨基酸、蛋白质、脂肪等营养物质。不仅可以满足人体需要的膳食营养均衡,而且是很好的低热量食品。辣白菜作为一种发酵食品,自然发酵条件下的辣白菜含有许多功能性微生物,从而能够转化原料中的化学成分,提高营养素的利用率,达到改善食品安全的效果[1]。近年来,对腌制和发酵的泡菜制品的研究已经成为一大热点,李延华[2]研究如何延长辣白菜的保质期,指出加热杀菌不适合制品的储藏,微波杀菌可作为家庭保藏制品的方法。周强等[3]以白萝卜为主要原料,通过测定腌制后的亚硝酸盐含量、可溶性固形物、泡萝卜的汁液pH等指标,研究了发酵条件对腌制萝卜品质的影响,优化了泡萝卜的腌制和发酵工艺。

目前对于辣白菜的研究主要集中在微生物学和大量生产工艺等方面,本文研究了腌制辣白菜的最佳工艺参数,从而确定腌制过程中的最优化条件,同时对比了不同温度(21 ℃和4 ℃)对发酵后的辣白菜感官品质的影响,确定辣白菜感官品质状况良好和易于被广泛接受的发酵天数,旨在为辣白菜等发酵制品的贮存和保藏提供一定参考。

1 材料与方法

1.1 材料

大白菜、糯米粉、生姜、大蒜、萝卜、辣椒粉、食用盐、白砂糖、苹果梨、鱼露、味素:均购于哈尔滨市家乐福超市。

1.2 仪器与设备

电子天平和电子秤 沈阳天平仪器有限公司;质构仪 美国Food Technology Corporation(FTC);电子鼻 广州益典实验设备有限公司。

1.3 实验方法

1.3.1 工艺流程

原料→预处理料→清洗料→调味料→腌制料→成品。

1.3.2 制作原料

辣白菜制作原料包含白菜200 g、水100 mL、食用盐5 g、白砂糖6 g、辣椒粉8 g、生姜2 g、蒜泥3 g、鱼露2 g、味精1 g、苹果梨5 g、萝卜10 g、糯米粉40 g、水40 mL。

1.3.3 操作要点

泡菜制品的食用安全问题一直深受亚硝酸盐的困扰,研究表明发酵前的预处理、发酵方法的选择、发酵原辅料的添加和发酵过程条件的控制能有效地降低硝酸盐的含量[4]。本实验中辣白菜的预处理、原辅料的添加状况和发酵条件具体操作要点如下:

调料的制备:将水烧开,向水中加入糯米粉,待糯米粉成糊状后停止加热,将生姜、蒜捣成泥状,与盐、辣椒粉、白砂糖、少量水和味精混合搅拌均匀制成调料备用,将萝卜切成丝、梨削皮,横切成大片,备用;辣白菜的制作:选用肉质细嫩、表面无破损的新鲜白菜,首先将白菜切成两半,然后用清水洗净后沥干水分,将食盐均匀地涂抹在经过预处理的白菜表面,反复涂抹使其水分充分析出;然后将制作好的调料均匀涂抹在每一片白菜叶上,按照白菜∶酱料为7∶3的比例进行拌料,整齐地放在腌菜容器中进行腌制,每放两层白菜,铺一层白梨片和萝卜丝,整齐地放在腌菜容器中腌制,腌制时间为18 h;腌制完毕后将辣白菜成品分别置于4 ℃和21 ℃密封发酵。

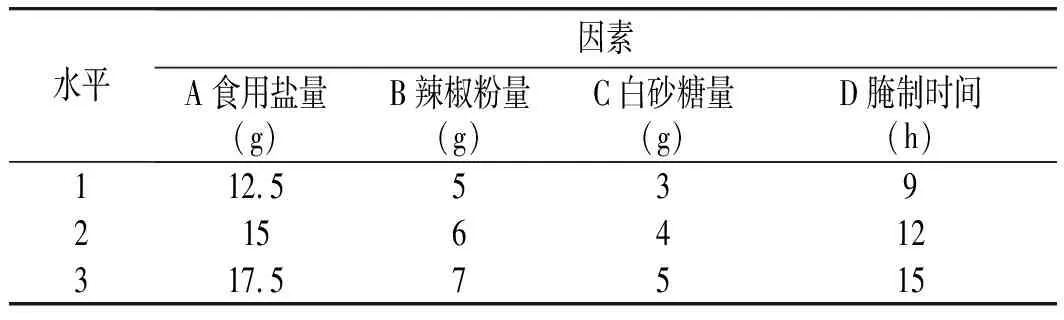

1.3.4 辣白菜腌制工艺正交实验设计

以食盐用量、辣椒粉用量、白砂糖用量、腌制时间4个主要影响因素设计正交实验因素水平,每个因素设3个水平,采用 L9(34)正交表进行正交实验,并确定最终比较优化的条件。正交实验因素与水平见表1。

表1 辣白菜腌制工艺的正交实验因素水平Table 1 Orthogonal experimental factors and levels ofpickling process of spicy Chinese cabbage

1.3.5 辣白菜发酵工艺实验设计

将腌制后的辣白菜分别置于4 ℃和21 ℃条件下发酵5 d,对比不同发酵温度对辣白菜品质特性的影响,记录辣白菜的品质变化,结合感官评价[5]、质构仪测定和电子鼻气味分析检测硬度、弹性、胶黏性、咀嚼性、气味等指标,确定不同发酵温度下辣白菜的适宜发酵天数和感官品质状况。

1.4 测定方法

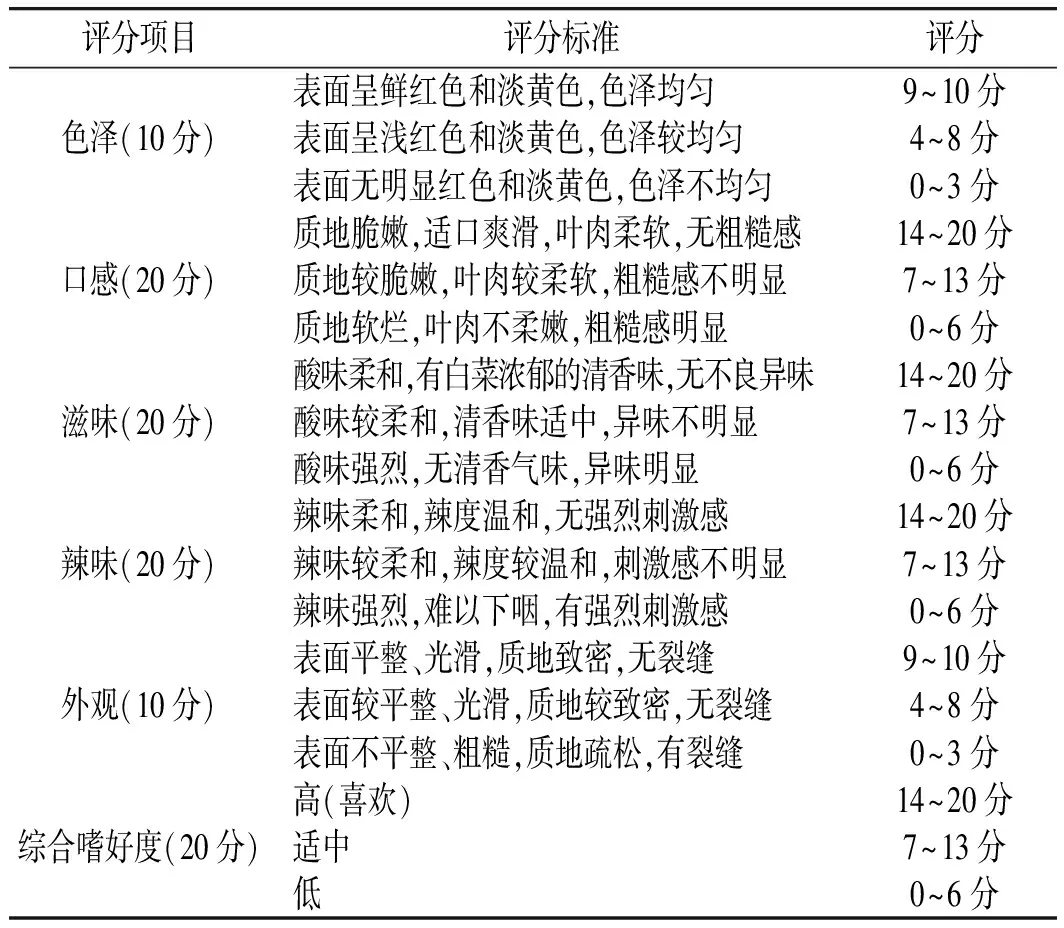

1.4.1 感官评定

由10名有经验的专业人员对腌制和发酵后的辣白菜进行感官评定,从辣白菜的色泽、口感、滋味、辣味、外观以及综合嗜好度6个方面进行评价,满分100分,取10人评价结果的平均值。

感官评价标准中所有测试样品必须盛装在相同的容器中,随机编号,测试的小组成员按照表2中得分标准进行打分,最后得分为各项得分的平均值,所有感官测试均在正规的感官实验室内完成,评价小组各成员之间由隔断隔开,测试光源为显色指数为92的人造日光灯,室温21 ℃,辣白菜的感官评分标准见表2。

表2 辣白菜感官评价标准Table 2 Sensory evaluation criteria for spicy Chinese cabbage

1.4.2 质构的测定

采用P35平底柱形探头进行压缩测试,设置测定参数为:测前速度20 mm/min,测中速度20 mm/min,形变百分量30 N,返回速度20 mm/min,触发力250 N,数据采集速度250 pps。将被测样品放于探头正下方测试,3组平行样品测量结果取平均值。样品的评价指标有:弹性、咀嚼性、胶黏性、硬度等。

1.4.3 挥发性气味的测定

准确称取搅碎的样品2 g放于40 mL样品瓶中,加盖密封,平衡后直接将进样针头插入样品瓶,采用顶空吸气法进行电子鼻分析实验。测定条件:电子鼻采样时间60 s,传感器清洗时间120 s,样品准备时间10 s,进样流量500 mL/min。每次测量下一个样品时,首先清洗传感器,采用主成分分析方法(principal component analysis, PCA)对获得的数据进行综合分析。

2 结果与分析

2.1 辣白菜腌制工艺正交实验结果分析

2.1.1 正交实验感官评定结果与分析

在单因素实验的基础上,对食盐用量、辣椒粉用量、白砂糖用量、腌制时间4个主要影响因素进行辣白菜腌制的正交实验,实验结果见表3。

表3 辣白菜腌制工艺的正交实验结果Table 3 Orthogonal experimental results of pickling process of spicy Chinese cabbage

通过计算得出相应的k值和R值,每个k值对应最大的因素即为此实验的相对较优因素,最大k值的组合即为较优组,对应的R值最大的即为影响因素大的,反之即为影响因素小的[6]。

由表3可知,腌制过程中影响辣白菜感官品质的各因素主次顺序为:食用盐量>辣椒粉量>腌制时间>白砂糖量,其中食盐添加量和辣椒粉添加量对辣白菜的感官品质有显著影响。辣白菜腌制过程中的最佳制作配比是A1B2C3D3,即食用盐12.5 g、辣椒粉6 g、白砂糖5 g、腌制时间15 h。此条件下腌制的辣白菜组织状况完整,口味适宜,易于被评价人员接受。

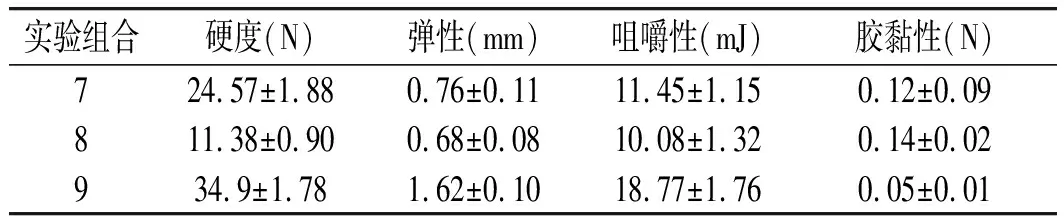

2.1.2 质构测试结果与分析

表4 质构测试结果Table 4 Texture test results

续 表

在感官评价的基础上,测试了经腌制后9组菜样品的质构特性。由表4可知,不同实验组的样品质构特性也随之发生变化。腌制后的辣白菜弹性和胶黏性波动范围较小,而硬度和咀嚼性波动范围较大。以硬度为例,5号样品的硬度最大,可以达到39.06 N,4号样品的硬度最小,只有10.8 N,可能是由于腌制时间的不同。随着腌制时间的增加,水分会从样品中逐渐析出,硬度也随之慢慢减小,此外,弹性、胶粘性、粘附性也大体呈同样的趋势;9组实验样品中5号的硬度、咀嚼性最大,9号的弹性最大,1号的胶黏性性最大[7];2号是感官评价最高的实验组,其硬度介于最大值和最小值之间,为21.69 N,显然,感官评分较高的实验组的质构处于中等水平,更易于被人们接受。

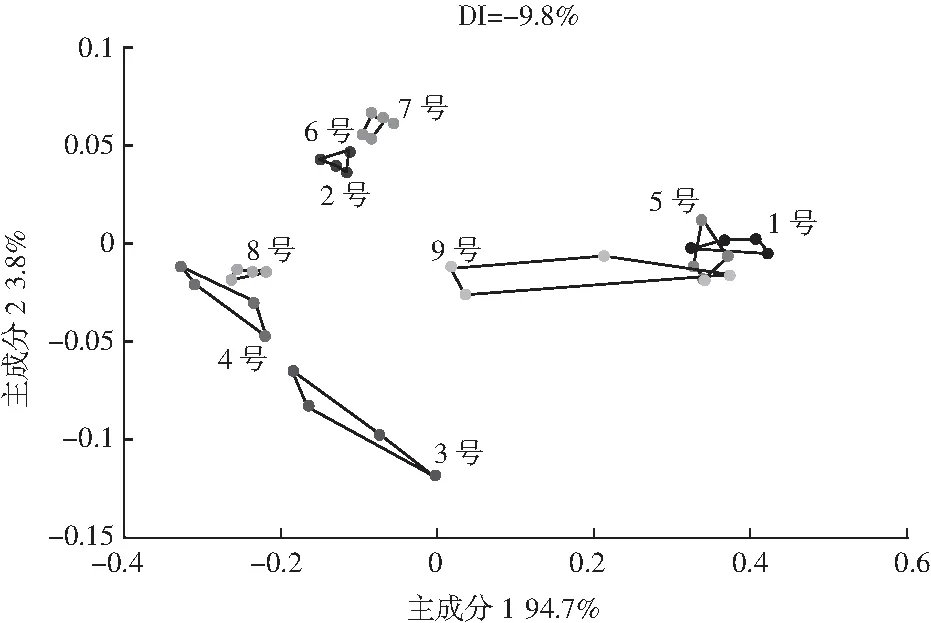

2.1.3 挥发性气味分析

气味是影响辣白菜感官品质的重要指标,是衡量辣白菜品质的重要因素,对9组正交实验的辣白菜进行电子鼻气味分析,结果见图1。

图1 正交实验电子鼻气味分析Fig.1 Odor analysis of orthogonal experiment by electronic nose

主成分分析(PCA)主要是对传感器响应值的特性向量矩阵进行降维处理, 有效地识别数据之间的相似性和主要的差异。主成分分析贡献率越大,说明其主要成分可以较好地反映样品多指标的信息。由图1可知,第一主成分的贡献率为94.7%,第二主成分的贡献率为3.8%,累计贡献率为98.5%,表明提取的信息能够反映原始数据的绝大部分信息。而且主成分1的贡献率明显大于主成分2的贡献率,表明不同腌制时间的辣白菜风味差异主要由第一主成分决定[8]。2号、6号、7号样品的重心分布在第二象限,样品间在第一主成分上变化不大,表明这3组样品的气味成分差异相对较小,这是由于3组样品的腌制时间相同,造成整体风味接近。3号样品的重心分布在第三象限,而且3号样品与1号、5号、9号样品组和2号、6号、7号样品组间距大,说明3号样品在气味上与其他组存在差异,这可能是由于腌制时间的不同造成了风味的差异,3号样品的腌制时间最长,为15 h,腌制时间影响了风味物质的浸出,造成了样品与其他组气味之间的差异。

2.2 辣白菜发酵工艺的实验结果分析

2.2.1 常温发酵对辣白菜品质的影响2.2.1.1 感官评定结果

表5 常温发酵辣白菜感官评定结果Table 5 Sensory evaluation results of spicy Chinese cabbage under normal temperature fermentation

由表5可知,当辣白菜发酵天数达到1 d后,辣白菜的口感、滋味和外观等各项指标评分显著降低,发酵5 d后的辣白菜品质恶劣,表面疏松,有较多裂缝,不易于被评价人员接受,由此可见,辣白菜在常温中发酵时,保质期非常短暂,感官品质随着发酵天数的增加逐渐下降。因此,发酵温度和发酵天数与辣白菜品质变化密切相关,发酵温度对辣白菜的品质有着极大的影响。发酵温度较高时,乳酸菌生长相对迅速,导致发酵速率快,产品生产率大大提高[9],发酵1 d后的辣白菜感官评分最高,整体可接受性好,此时的辣白菜的品质状况良好。随着发酵天数的增加,辣白菜品质状况逐渐恶劣,可能是由于此时的乳酸菌含量达到一定程度,总酸量过高,其他次级代谢产物的含量逐渐积累,pH降低,乳酸菌的生理活性受到抑制,导致发酵出的辣白菜色泽较暗淡,辣白菜发生褐变,影响辣白菜的感官品质。

2.2.1.2 质构的测试结果

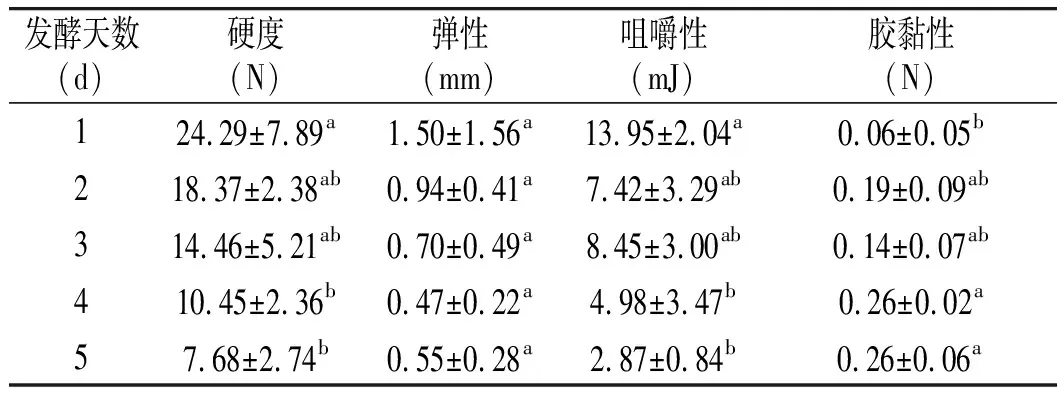

表6 常温发酵下辣白菜的质构测试结果Table 6 Texture test results of spicy Chinese cabbage under normal temperature fermentation

由表6可知,常温发酵后的辣白菜的硬度和咀嚼性波动范围较大,弹性和胶黏性变化范围较小。随着发酵天数的增加,辣白菜的硬度、弹性和咀嚼性逐渐下降,胶黏性逐渐增加。发酵天数不同的辣白菜在硬度、咀嚼性和胶黏性上差异显著(p<0.05),弹性无显著差异。以硬度为例,发酵1 d的辣白菜与发酵4 d后的辣白菜在硬度上具有显著差异(p<0.05),而前3 d的辣白菜在硬度变化上没有显著差异。这可能是因为发酵初期速度缓慢,各种微生物含量及酸性物质生成量微少,此时的辣白菜硬度最大,然而随着发酵天数的增加,发酵速率加快,辣白菜在发酵过程中pH逐渐降低,总酸含量及产生的亚硝酸盐含量越来越多,辣白菜的硬度减小,在一定程度上影响辣白菜的品质,从而造成发酵1 d的辣白菜和发酵4 d后的辣白菜在硬度上有显著差异。通过研究确定常温发酵1 d的辣白菜品质特性良好,能够被评价人员广泛接受。

2.2.1.3 电子鼻的测试结果

图2 常温发酵下辣白菜电子鼻气味分析Fig.2 Odor analysis of spicy Chinese cabbage under normal temperature fermentation by electronic nose

由图2可知,第一主成分的贡献率为92.9%,第二主成分的贡献率为4.4%,累计贡献率为97.3%,表明提取的信息能够反映原始数据的大部分信息,而且主成分1的贡献率大于主成分2的贡献率,表明不同发酵天数的风味差异主要由第一主成分决定。判别指数(DI)是指进行PCA时样品区分程度的表征值,当判别指数在80~100之间时说明区分有效。图2显示的判别指数为85.4%,说明这5组样品可以用电子鼻区分出来。1号样品的重心落在第二象限,与2,3,4号样品组间距大,说明1号样品在气味上与其他组存在差异,这可能是由于1号样品发酵时间短暂,发酵进程不完善,未达到发酵的活跃阶段,造成了1号样品与其他样品组气味上的差异。2,3号样品重心分布在第二和第三象限,4号样品横跨第一、第四象限,2~4号样品组间距较小,表明这3组样品的气味成分差异相对较小。5号样品横跨第一、第四象限,与2~4号样品组间距大,说明5号样品在气味上不同于其他样品组,可能是因为随着发酵天数的增加,发酵进程逐渐活跃,发酵过程中总酸量以及微生物含量明显上升,进一步影响辣白菜的风味形成,造成辣白菜的气味差异。由此可见,发酵天数影响辣白菜风味的形成。

2.2.2 冷藏发酵对辣白菜品质的影响结果与分析

2.2.2.1 感官评定结果

表7 冷藏发酵辣白菜感官评定结果Table 7 Sensory evaluation results of spicy Chinese cabbage under cold storage fermentation

由表7可知,随着发酵天数的增加,制得的辣白菜在色泽、口感和外观等指标上有显著性差异,辣白菜的总体感官评分呈现先上升后下降的趋势,辣白菜在4 ℃发酵天数达到3 d时,制得的辣白菜的感官品质状况良好,感官评价总分达到最大值,整体可接受性好。对比21 ℃条件下发酵1 d后辣白菜达到感官评分的最大值,可以得出发酵温度对辣白菜的发酵速率有一定影响,发酵温度相对较低时,乳酸菌的生长速度缓慢,辣白菜的生产率降低,并且低温发酵出的辣白菜的口感不好,质地软烂;对比不同温度下发酵相同天数的辣白菜制品的感官品质,可以发现,21 ℃下发酵5 d的辣白菜成品表面疏松,多裂缝,品质劣变严重,而4 ℃条件下发酵5 d的辣白菜品质状况相对良好。说明较低的发酵温度在一定程度上能够延长辣白菜的保质期,这可能是因为低温抑制了乳酸菌的增长速度,在一定程度上延缓了辣白菜的发酵进程。

2.2.2.2 质构测试结果

表8 冷藏发酵下辣白菜的质构测试结果Table 8 Texture test results of spicy Chinese cabbage under cold storage fermentation

由表8可知,冷藏发酵天数不同的辣白菜弹性和胶黏性变化无显著差异,硬度和咀嚼性变化具有显著差异(p<0.05)。随着发酵天数的增加,辣白菜的胶黏性逐渐增加,而硬度、弹性和咀嚼性整体呈下降的趋势。发酵1 d和发酵4 d的辣白菜在硬度上具有显著差异,发酵1 d和发酵2 d的辣白菜在咀嚼性上具有显著差异。可能是由于辣白菜在发酵过程中水分流失,随着发酵过程的进行,产生了乳酸菌及其他代谢产物,pH降低,总酸含量上升,导致辣白菜的硬度、弹性降低,从而使蔬菜的质地变软[10]。对比表6和表8的质构测试结果可知,冷藏发酵的条件下辣白菜的硬度、弹性和咀嚼性等各项指标数值下降趋势更缓慢,从而能够较长时间地保持辣白菜品质完好,这为低温发酵方式对辣白菜产品的保存以及有效延长辣白菜的保质期提供了有利依据。由表7感官评价结果可知,此条件下发酵3 d时辣白菜的组织完整,气味良好,易于被评价人员所接受,感官评价总分最高,此时对应的辣白菜各项指标分别是硬度22.38 N、弹性 0.69 mm、咀嚼性7.42 mJ、胶黏性0.08 N。

2.2.2.3 电子鼻的测试结果

图3 冷藏发酵下辣白菜电子鼻气味分析Fig.3 Odor analysis of spicy Chinese cabbage under cold storage fermentation by electronic nose

由图3可知,第一主成分的贡献率为87.9%,第二主成分的贡献率为9.0%,累计贡献率为96.9%,表明提取的信息能够反映原始数据的大部分信息,而且主成分1的贡献率大于主成分2的贡献率,表明不同冷藏发酵天数的辣白菜风味差异主要由第一主成分决定。1号样品分布在第三象限,与其他样品组间距较大,说明1号样品在气味上与其他组存在差异,这可能是因为1号样品的发酵天数最短,样品处于发酵的起始阶段,刚开始发酵时,发酵进程缓慢,影响了辣白菜风味物质的形成,造成了1号样品与其他样品组气味上的差异。2号、5号样品组间距较近,表明这两组样品气味差异相对较小,可能是随着发酵的进行,辣白菜的风味物质充分浸出,因此气味差异不大。3号、4号样品分布在第二、第四象限,与其他样品组间距大,表明样品在气味上与其他样品组存在差异,由此可见,发酵天数影响辣白菜风味的形成,从而造成辣白菜在气味上的差异。

3 结论

本研究结合感官评价,利用电子鼻和质构仪研究了辣白菜腌制及发酵过程中的质构特性及气味变化。结果表明:腌制的最佳工艺参数为食盐12.5 g、辣椒粉6 g、白砂糖5 g、腌制时间15 h,此条件下腌制的辣白菜口感爽滑,质地脆嫩,气味浓郁。在质构特性上,常温(21 ℃)发酵条件下,辣白菜贮存时间短,随着发酵天数增加,硬度、弹性和咀嚼性整体呈下降趋势,胶黏性呈上升趋势。冷藏(4 ℃)发酵条件下,辣白菜贮存时间延长,硬度和弹性整体呈下降趋势,但是在发酵3 d时出现上升趋势。PCA结果表明:常温发酵下,随着发酵时间的增加,气味上有明显的差别。冷藏发酵下,发酵2 d和5 d辣白菜在气味上有一定的相似性,与发酵1,3,4 d的气味存在明显差异。显然,电子鼻能够判断不同发酵条件下辣白菜的风味物质是否存在差异,客观地评价辣白菜的品质,指导辣白菜的腌制及发酵工艺研究或配方优化,本研究结果可以为辣白菜的品质评价提供理论依据。