不同厚度大体积混凝土底板温度场的相互影响

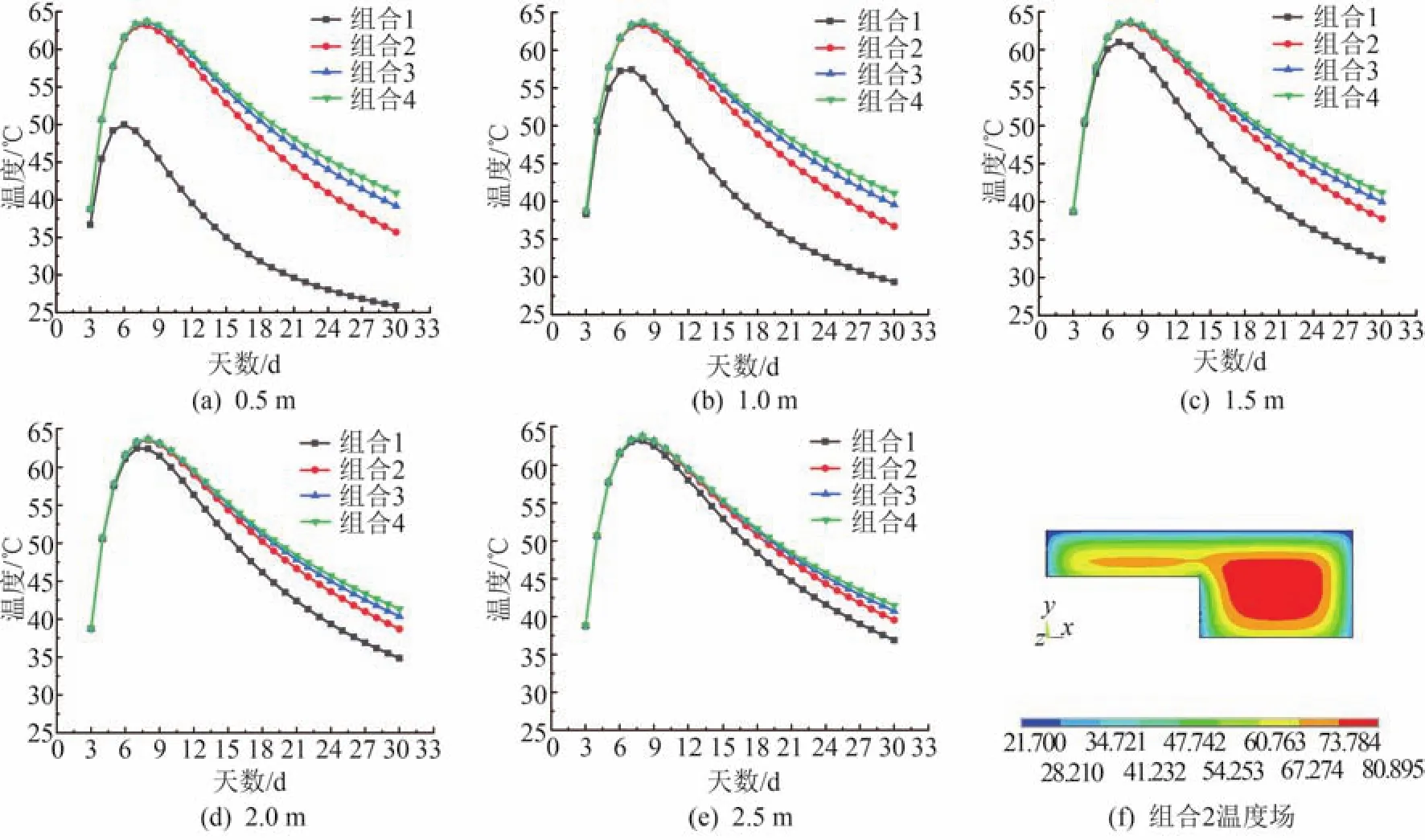

张新,王梦瑶,郑永峰

(山东建筑大学土木工程学院,山东济南250101)

0 引言

近年来,由于城市用地的限制,我国高层建筑逐渐增多,施工过程中产生了许多技术难题,其中大体积混凝土基础底板的温度控制就是其中之一。大体积混凝土由于体积较大,水化热积聚在混凝土内部不易散发,导致内外温差较大,极易产生混凝土温度裂缝,从而影响到结构安全。国内外对于大体积混凝土的研究较多,唐际宇等[1]和刘睫等[2]利用ANSYS软件对大体积混凝土基础底板温度场进行模拟计算,并与实测数据进行了对比,表明采用有限元软件对混凝土基础底板的温度场进行预测分析是可行的。王强等[3]通过ABAQUS的二次开发定义混凝土浇筑过程中水化热的产生,进而对其温度场进行研究。王江锋等[4]利用ANSYS建立了实体有限元温度场分析模型,研究了暗涵墙体温度场的分布变化规律。Klemczak等[5-6]讨论了早期大体积混凝土温度应力的问题,并对混凝土水化热进行了数值模拟分析。张宁等[7]通过在混凝土箱梁模型上布置温度测点,分析混凝土箱梁在水泥水化过程中温度场的变化规律。马建军等[8]和岳著文等[9]采用MIDAS软件对混凝土温度应力进行数值模拟计算,通过调整混凝土水泥用量进行优化设计。王振宇等[10]和刘亚朋等[11]利用MIDAS软件基于某实际工程,研究了不同保温措施及入模温度下混凝土的温度场分布情况。李少波等[12]通过ANSYS分析了不同边界约束强度和混凝土保护层厚度对地铁车站混凝土侧墙温度场分布的影响。综上所述,采用ANSYS、MIDAS、ABAQUS等有限元软件对大体积混凝土的温度场进行理论计算,其结果与现场实测结果吻合较好。

目前对大体积混凝土温度场的研究和实测主要针对同一厚度尺寸的混凝土结构,对不同厚度大体积混凝土基础底板温度场之间相互影响的研究较少。由于功能分区不同,同一个高层建筑的大体积混凝土基础底板厚度往往存在多种不同的尺寸,不同厚度的混凝土基础底板在施工过程中温度场会相互影响,与单一厚度的混凝土板的温度场有很大的区别和变化。因此,文章结合济南地区一些高层建筑的基础底板厚度,建立了4种不同尺寸厚度的大体积混凝土底板组合模型,通过数值模拟研究不同厚度混凝土基础底板温度场的相互影响规律,与某实际工程的现场实测数据进行对比,总结分析相邻不同厚度大体积混凝土基础底板温度场的相互影响规律,研究成果为类似工程的实践应用提供借鉴和参考。

1 不同厚度的混凝土底板温度场数值分析

1.1 研究方法

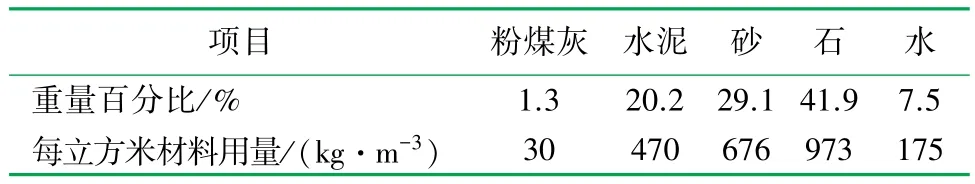

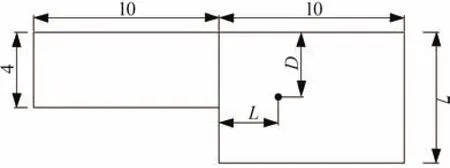

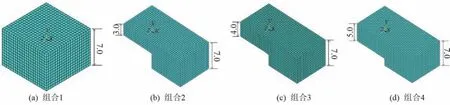

结合实际工程,选取7.0、5.0、4.0、3.0 m 等 4种不同厚度的混凝土底板为理论计算模型,以7.0 m厚混凝土板为基础,与其他3种尺寸底板进行组合,组合方式有4种,组合1为单一厚度为7.0 m的混凝土底板模型,组合2、3、4为7.0 m厚混凝土底板模型分别与5.0、4.0、3.0 m厚混凝土底板模型的组合。模型平面尺寸均为10 m×10 m。混凝土配合比见表1。

表1 混凝土配合比表

进行温度场分析计算时,以7.0 m厚混凝土板为基础,研究相邻不同厚度板对其影响。深度方向D选取 1.0、2.0、3.0、4.0、5.0 m,不同厚度交界位置L选取 0.5、1.0、1.5、2.0、2.5 m。 混凝土底板不同位置示意图如图1所示。

图1 混凝土底板不同位置示意图/m

1.2 计算参数选取

(1)假定混凝土初始温度为20℃。

(2)根据GB 50010—2010《混凝土结构设计规范》[13]确定混凝土参数取值,混凝土密度为2 400 kg/m3,比热容为 960 J/(kg·℃),导热系数为254 400 J/(m·d·℃)。

(3)混凝土在浇筑过程中,底面与土壤接触散热较慢,侧面为12 mm厚的覆面竹胶合板,上表面采取一定的保温措施,同时受风速影响。通过定义对流系数来模拟基础底板浇筑过程中混凝土表面的散热情况,取值以文献[14]为计算依据。计算时,上表面、侧面及底面对流系数分别为1 987 200、858 462和 103 680 J/(m2·d·℃)。

1.3 模型建立

采用有限元分析软件ANSYS对不同厚度的大体积混凝土的温度场进行数值模拟。热分析采用实体SOLID70单元,网格划分采用映射划分的方法,模型单元各方向尺寸均为0.5 m。模型网格划分如图2所示。大体积混凝土采取分层浇筑施工方式,数值模拟中采用生死单元模拟混凝土分层浇筑的情况。

图2 模型网格划分图/m

1.4 水化热计算

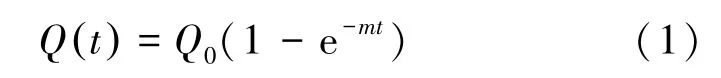

在进行温度场数值模拟时,假定混凝土为均质材料且材料特性不随温度改变;结构在温度作用下处于弹性变形范围;水泥水化过程中,时间是自变量,放热量随时间发生改变。采用指数型经验公式对水泥水化放热进行数值模拟,由式(1)表示为

式中:Q(t)为每kg水泥累计水化热,kJ/kg;t为混凝土龄期,取 30 d;Q0为每 kg水泥散热量,取375 kJ/kg;m为水化热系数,取 0.362[15]。 在ANSYS数值模拟过程中,需要通过定义混凝土生热率HGEN把计算出的水化热施加在模型上,HGEN由式(2)和(3)表示为

式中:Qh(t)为混凝土中产生的热量,kJ;W为单位体积混凝土中水泥用量,为470 kg/m3;F为单位体积混凝土中粉煤灰用量,为30 kg/m3;k为折减系数,对于粉煤灰取为0.25[2]。联立式(1)~(3),可得HGEN由式(4)表示为

1.5 结果与分析

1.5.1 温度曲线及云图

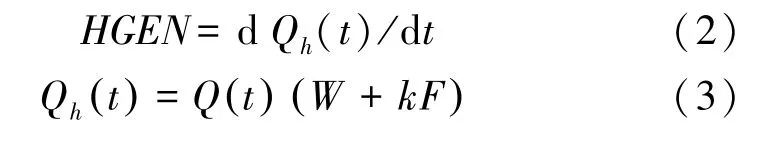

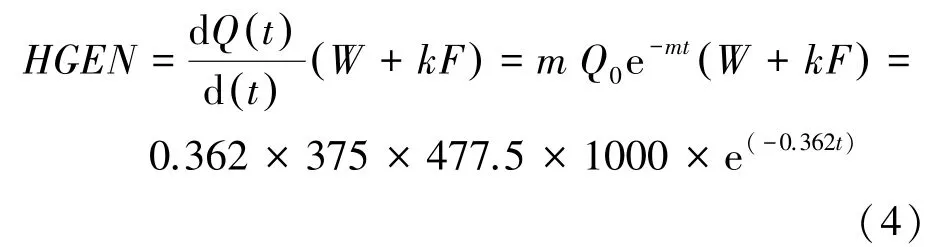

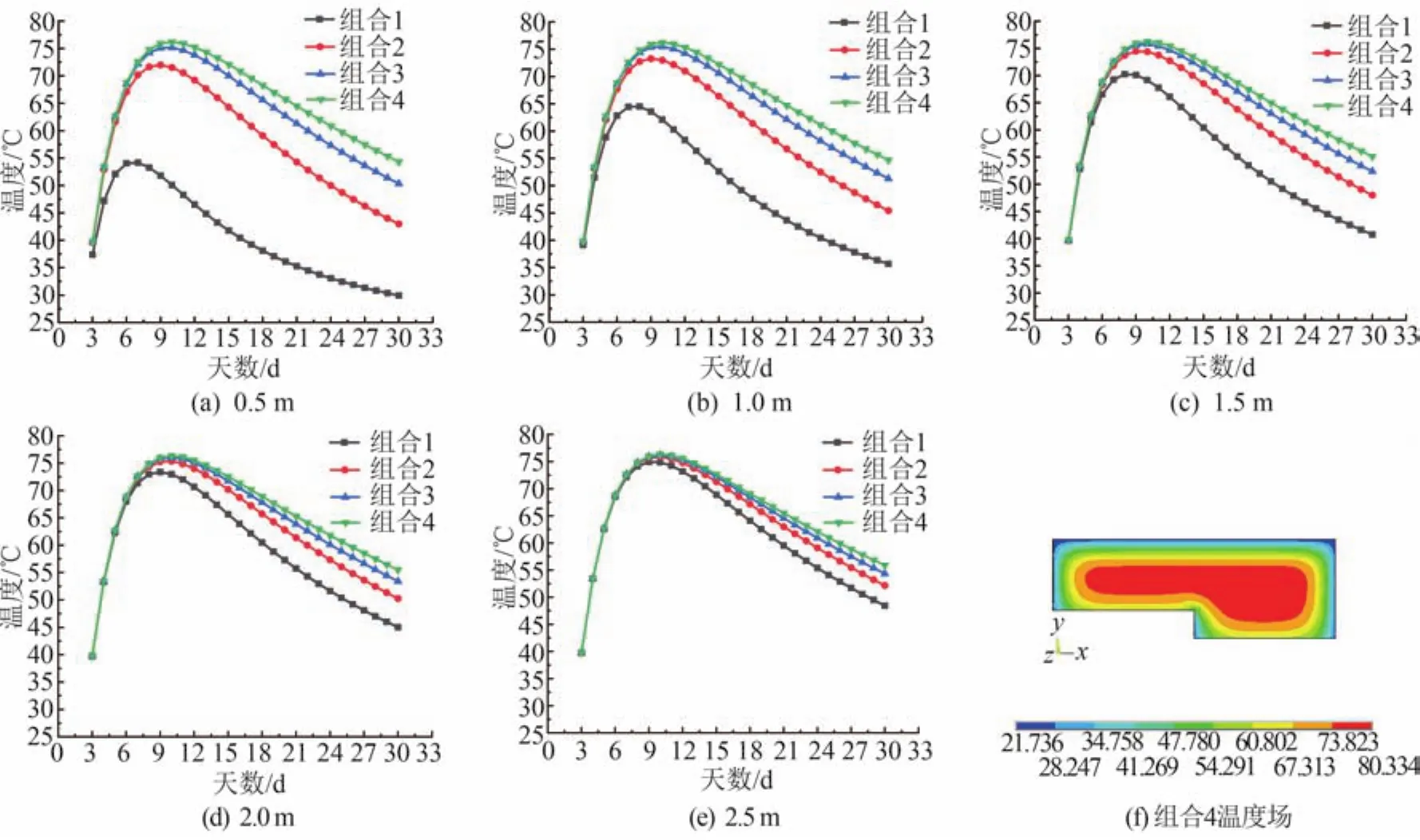

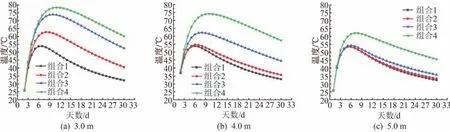

深度D为1.0 m处不同交界位置处温度曲线及温度场云图如图3所示;深度D为2.0 m处不同交界位置处温度曲线及温度场云图如图4所示;交界位置L为0.5 m处不同深度处温度曲线如图5所示。

图3 深度D为1 m处不同交界位置处温度曲线及温度场云图

图4 深度D为2 m处不同交界位置处温度曲线及温度场云图

图5 交界位置L为0.5 m处不同深度处温度曲线图

由图3~5分析可知,在D为1.0 m且L为0.5 m处,组合 1、2、3、4 的最高温度分别为 50.00、63.18、63.64、63.73℃;在L为1.0 m处,其值分别为57.42、63.34、63.67、63.74℃;在L为1.5 m 处,其值分别为61.03、63.48、63.69、63.74 ℃;在L为 2.0 m 处,其值分别为62.51、63.60、63.71、63.74 ℃;在L为 2.5 m处,其值分别为63.07、63.67、63.73、63.75 ℃。 在D为2.0 m处,其温度变化趋势与D为1.0 m处相同,最高温度有所提高。在D为3.0、4.0、5.0 m处,由于相邻混凝土板厚不同,温度变化趋势有所不同。

1.5.2 理论分析

通过4种不同组合的混凝土温度变化曲线可以看出,在相邻混凝土板交界处不同深度、不同水平距离等方面,混凝土温度变化不同,具体分析如下:

(1)相邻混凝土板对7.0 m厚混凝土板的温度影响在交界处较大。如在L为0.5 m处且D为1.0 m时,组合2与组合1相比,温度提高13.2℃;D为2.0 m时,温度提高17.8℃;D为3.0 m时,温度提高8.9℃;D为4.0 m时,温度提高0.7℃。

(2)相邻混凝土板厚度不同对7.0 m厚混凝土板的温度影响不同。在D为2.0 m且L为0.5 m处,组合2比组合1的温度提高了17.8℃,组合3比组合1的温度提高了21.0℃,组合4比组合1的温度提高了22.0℃。随着混凝土板厚度的增加,不同厚度混凝土板之间温度场相互影响在增大。

(3)相邻混凝土板在水平方向对7.0 m厚混凝土板的温度影响不同。如在D为1.0 m处且L分别为0.5、1.0、1.5、2.0 m时,组合3与组合1相比,温度分别提高了13.6、6.2、2.6和1.2℃。随着L的逐渐增大,组合1与其他组合模型的温差在减小,即不同厚度混凝土板之间温度场的相互影响逐渐减小。

(4)相邻混凝土板交界处混凝土最高温度出现的位置不同。组合1、2分别在D为2.0 m处达到最高温度;组合3、4在D为3.0 m处达到最高温度。相邻混凝土板交界处最高温度出现在交界深度中间偏下的位置。

2 现场实测

2.1 工程概况

济南某实际项目核心筒筏板厚度不一致,厚度分别为7.0、5.0、3.0 m处,较为复杂。混凝土一次性浇筑完成,混凝土强度等级为C40,对其进行混凝土浇筑过程中温度场的数值模拟及现场温度实测。

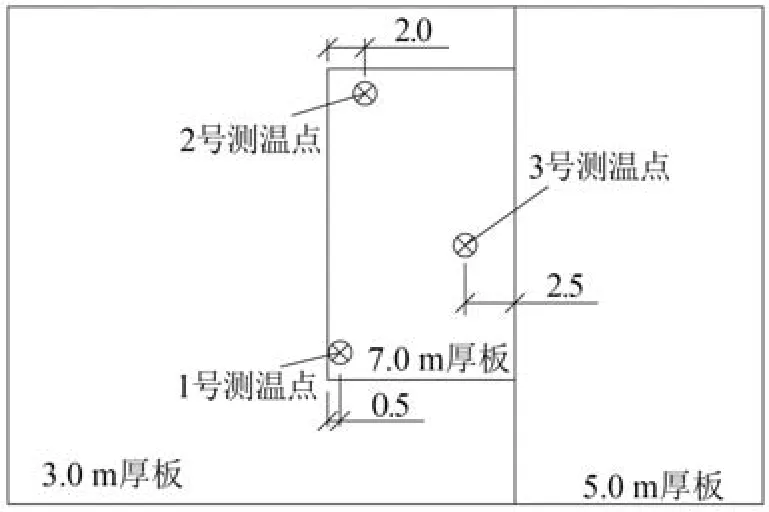

2.2 温度测点布置

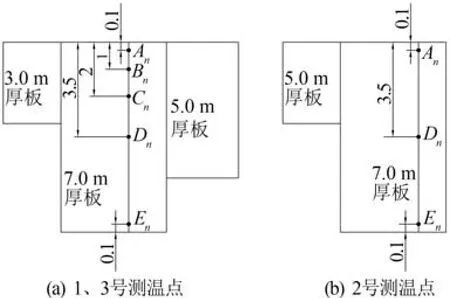

测点需具有代表性,考虑到相邻不同厚度混凝土之间的相互影响,布设测温点时相邻不同厚度混凝土交界位置为重点监控区域。测温点平面布置如图6所示。从大体积混凝土深度断面考虑,1、3号测温点布置5个测温点,其余测温点均布置上、中、下3个测温点,其中A、B、C、D、E表示同一测温点的不同深度断面,n为测温点号,具体布置如图7所示。现场测温点安装如图8所示。

图6 测温点布置平面图/m

图7 测温点布置立面图/m

图8 现场测温点安装图

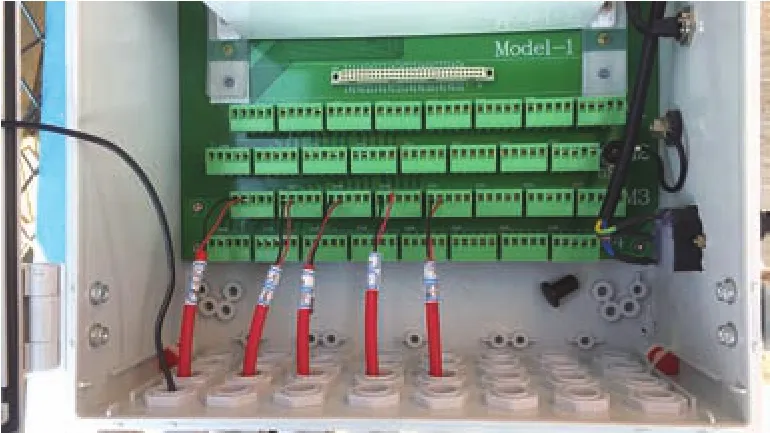

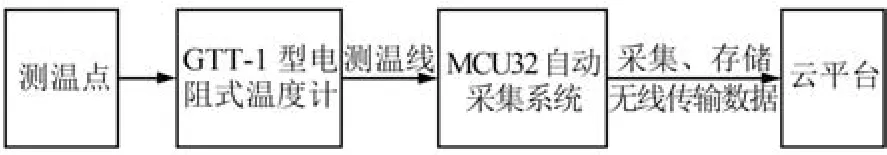

2.3 自动测温方法

(1)自动测温设备简介

测温采用GTT-1型电阻式温度计,在钢筋绑扎过程中埋设,埋设时利用胶带或扎丝依据设计位置将其固定在竖向钢筋上。该仪器具有可靠的防水构造、高稳定性及高灵敏度,结构简单,安装便捷。采集方式依靠MCU32自动采集系统,自动采集、存储、远程无线传输数据到互联网云平台,可以实时查看测温数据。

(2)自动测温方法

在自动测温系统内设定温度采集间隔时间,利用电阻式温度计测量大体积混凝土内部温度,温度用数据线传输到自动采集箱,通过无线发射器上传到云平台,可实时查看温度数据。温度自动采集箱和自动测温流程分别如图9、10所示。

图9 温度自动采集箱图

图10 自动测温流程图

2.4 实测数据

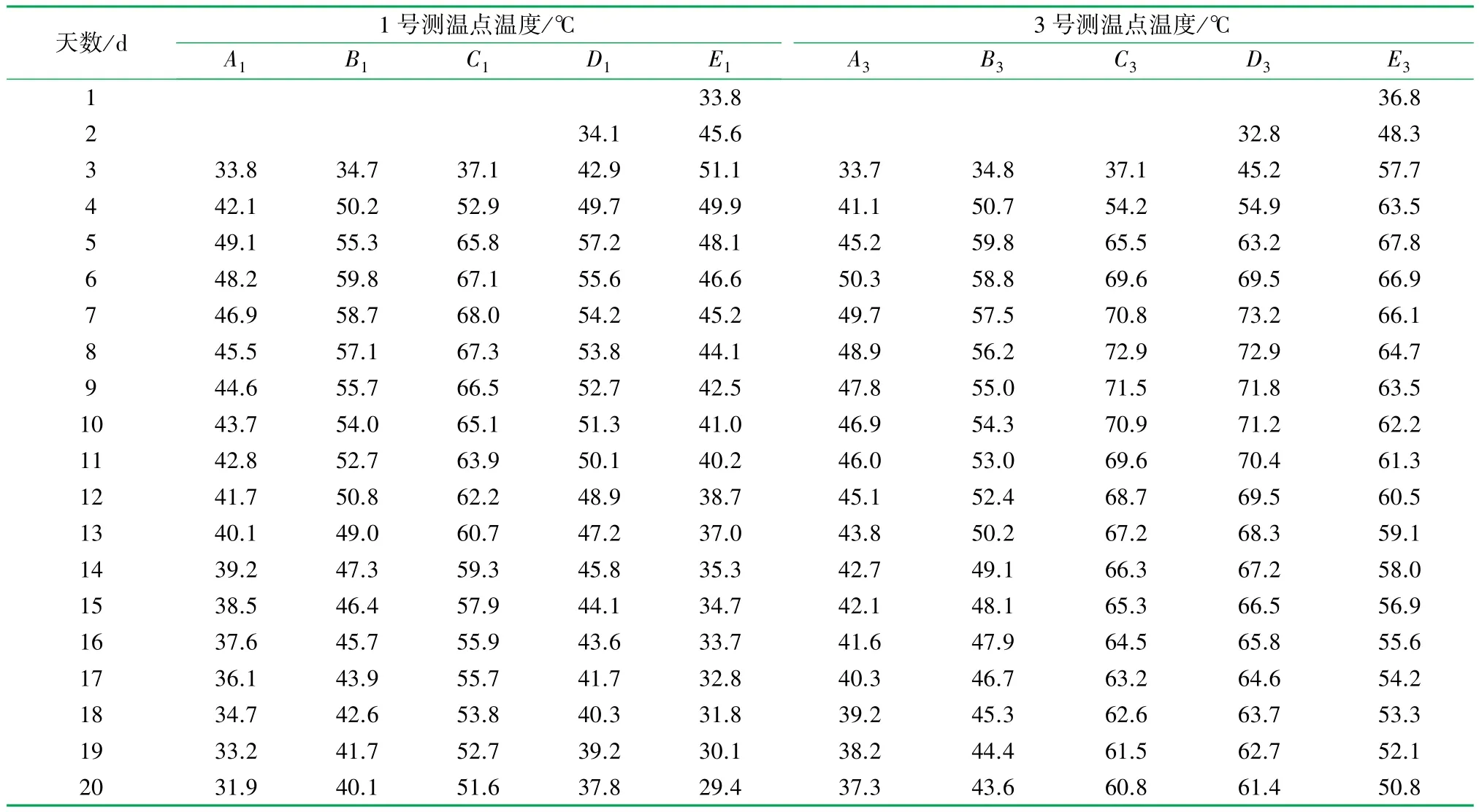

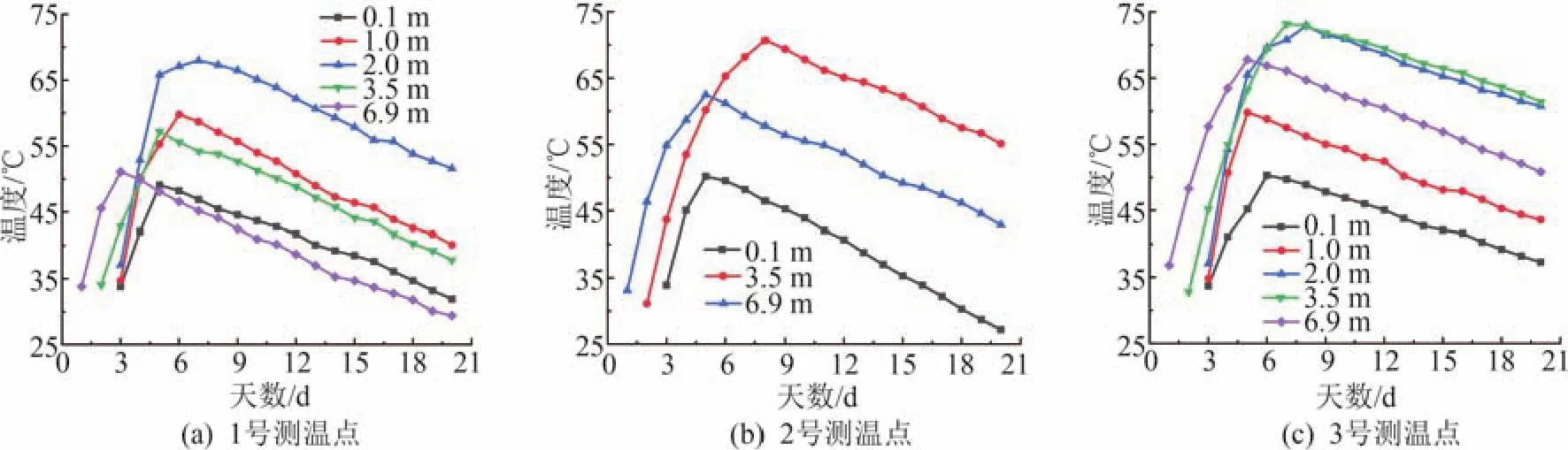

1、3号测温点实测温度数据见表 2。 1、2、3号测温点实测温度曲线如图11所示。

表2 温度实测值表

图11 各测温点不同深度处实测温度曲线图

根据图11分析可知:

对于1号测温点,A1处在混凝土浇筑完成第2天达到最高温度为49.1℃,B1处在第3天达到最高温度为59.8℃,C1处在第4天达到最高温度为68.0℃,D1处在第2天达到最高温度为57.2℃,E1处在第1天达到最高温度为51.1℃,在整个混凝土浇筑过程中内外温差最大为12.9℃。最高温度出现在D为2.0 m处,混凝土浇筑过程中单块板最高温度一般出现在混凝土中间位置,由于3.0 m板和7.0 m板顶标高相同,受3.0 m厚混凝土板影响,导致混凝土上部温度升高。

对于2号测温点,A2处在混凝土浇筑完成第2天达到最高温度为50.2℃,D2处在第5天达到最高温度为70.7℃,E2处在第2天达到最高温度为62.5℃,在整个混凝土浇筑过程中内外温差最大为23.2℃。

对于3号测温点,A3处在混凝土浇筑完成第3天达到最高温度为50.3℃,B3处在第2天达到最高温度为59.8℃,C3处在第5天达到最高温度为72.9℃,D3处在第4天达到最高温度为73.2℃,E3处在第2天达到最高温度为67.8℃,在整个混凝土浇筑过程中内外温差最大为24.5℃。

3 现场实测数据与数值模拟对比分析

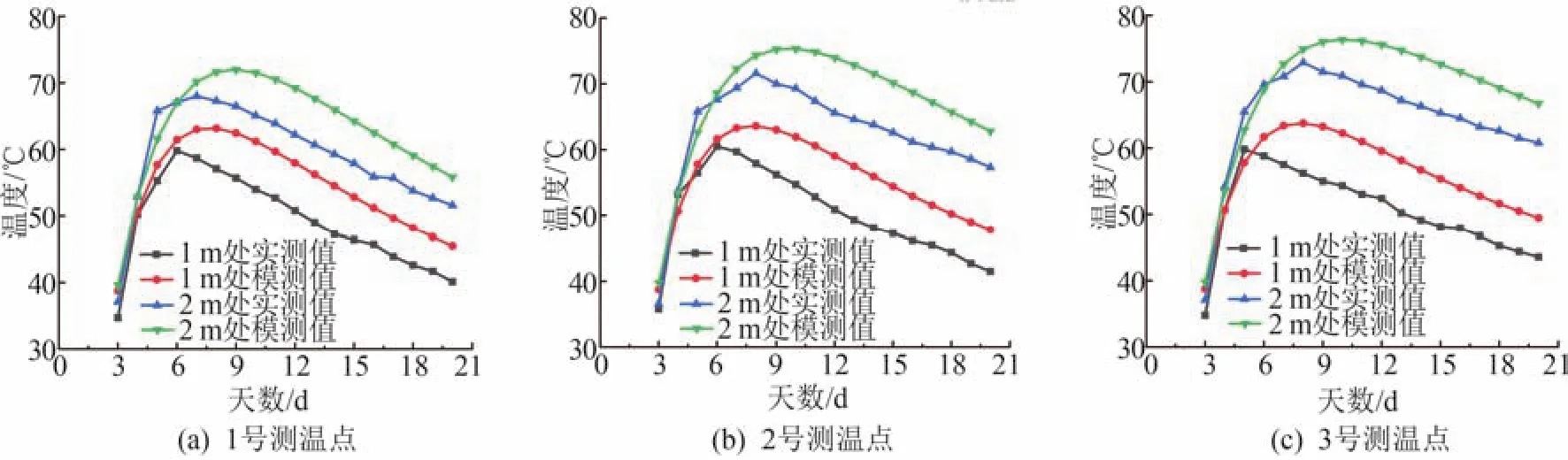

混凝土现场浇筑实测值与数值模拟计算结果的对比曲线如图12所示。

图12 各测温点不同深度处实测温度与数值模拟对比曲线图

根据图12对比分析可知:

在D为1.0 m处,测温点1、2、3号混凝土实测最高温度分别为59.8、60.5、59.8℃,数值模拟最高温度分别为63.2、63.6、63.8℃。两者相比,模拟值依次降低3.4、3.1、4.0℃;在D为2.0 m处,实测与模拟的差值同D为1.0 m处的差值基本一致。

数值分析结果略高于实测结果,原因在于:实际施工过程中布置冷却水管进行降温,测温点距离冷却水管约0.5~1.0 m,测温点处影响较小;冷却水管进水温度与混凝土中心最高温度之差不得超过25℃[16],施工季节为冬季,当混凝土内部温度达到50℃时,冷却水停止,避免水管处温差过大,出现内部裂缝。因此数值模拟没有考虑冷却水管的降温作用,导致模拟数值和实测数值有一定的偏差。

4 结论

高层建筑的基础底板通常属于大体积混凝土结构,同一个高层建筑的基础底板往往存在多种不同尺寸,由于板厚不同,板的温度场也不同,相邻不同厚度的混凝土基础底板温度场会相互影响,对施工过程的控制带来一定的施工难题。文章以数值模拟和实测数据对相邻不同厚度大体积混凝土的温度场相互影响进行研究,得出结论如下:

(1)相邻不同厚度大体积混凝土基础底板温度场相互影响在交界处较大。不同厚度相互组合的混凝土板较单一厚度的混凝土板而言,温度在交界处有明显提高。

(2)相邻混凝土板越厚,不同厚度板温度场相互影响越大。

(3)水平方向距离不同厚度大体积混凝土基础底板交界位置越远,温度场之间的相互影响越小,以7 m厚板分别与3.0、4.0、5.0 m厚板组合的情况下,影响范围约为2.0~3.0 m。

(4)由于相邻不同厚度大体积混凝土底板之间的相互影响,交界处板的最高温度未出现在交界处中间位置,出现在交界深度中间偏下的位置。