指套管自动推拔技术可行性分析

王东利

(中广核核电运营有限公司,广东 深圳518000)

1 引言

堆芯中子注量率测量系统是核电厂重要的检测设备,主要用于测量反应堆堆芯的中子注量率分布,检测堆芯功率是否畸变,并积累燃耗数据,对核电厂的安全运行起重要作用(直接影响核电厂安全运行)[1]。此测量系统采用移动式微型裂变室为探测器,指套管(固定于导向管内)为探测器提供了进出反应堆燃料组件的通道。核电厂正常运行时指套管位于燃料组件内,卸料前,需从燃料组件内将指套管拔出到堆芯底部,以避免干扰卸料;装料后,指套管被重新推入燃料组件,此过程为指套管推拔操作[2]。

通常指套管推拔工作由人工完成,当指套管长度为4.5m时,推拔需要6~8 人,耗时超过3h,人员劳动强度大。如采用自动推拔指套管技术替代人工操作,可降低人员劳动强度,减少人员辐照剂量。本文通过对手动推拔操作进行分析,研究自动推拔技术中的关键技术,论证指套管自动推拔技术的可行性。

2 技术分析

类比分析手动推拔指套管动作,将其分解为夹持动作和推拔动作。先通过气爪结构夹持指套管外径,再利用动力执行元件对指套管进行推拔操作,即可实现指套管的推拔[3]。

自动推拔和人工手动推拔区别在于手动操作为柔性操作,推拔状态可通过人工手动进行实时调整,而自动推拔中设备与指套管接触为刚性接触,因此,需合理控制指套管夹持力、推拔力。同时,还需控制推拔时间,以满足自动推拔的效率要求。

对指套管自动推拔技术进行研究,具体要求如下。

①夹持力不能损伤指套管,即夹持动作产生的应力不超过材料屈服极限,不能产生塑性变形。②对指套管的推拔力进行参数设计,保证其大于指套管所受最大摩擦力,以确保推拔动作安全可靠。指套管的最大摩擦力组成如下:指套管与导管的摩擦力;与堆内构件(RVI)二次支撑件导向支撑柱、堆芯下板、燃料组件的摩擦力。根据实验摩擦力在100~150N。③自动推拔时间不大于人工手动推拔时间。

2.1 夹持力分析

手动操作中需人手抓紧指套管,为此设计了一种夹持组件实现对指套管的夹持动作,由手指垫片与指套管接触表面的静摩擦力提供指套管的推拔力。

夹持组件由气爪及其上部的气爪手指构成。在指套管抽拔过程中,气爪手指将夹持指套管的终端,其内侧覆有尼龙加工的手指垫片,起到缓冲及保护指套管外表面的作用,可最大限度减小冲击,避免损伤指套管。

为确保操作过程中不损伤指套管,对指套管夹持力进行如下安全性校验:

按照国家标准GB/T 20801.3—2006《压力管道规范第3部分 设计和计算》,指套管(按外径8.6mm,内径5.2mm,SUS316 不锈钢计算)屈服极限σs约为205MPa;电厂气源按最大压力0.6MPa(表压)计算时,气爪最大夹持力N 为1124N,气爪与指套管接触面积S 约为60mm2,此时因夹紧指套管产生的接触面压应力σ 为:

由计算结果可见,夹持力对指套管造成的挤压应力远小于材料的屈服极限,因此,夹持力设计参数不会对指套管造成损伤,夹持力满足使用要求。

2.2 推拔力分析

为保证将指套管从燃料组件中顺利抽出及回插,由气爪手指夹紧产生的最大静摩擦力应大于指套管所受最大摩擦力,从而避免推拔过程打滑。根据现场工作经验,指套管所受最大摩擦力为150N。

根据实际操作行程,选用气缸作为动力执行元件,通过气缸的往复动作,实现对长度为4.5m 指套管的全部推拔。

2.2.1 气爪同指套管之间静摩擦力校验

指套管材质为SUS316 不锈钢,气爪手指使用的材料为尼龙66,查询常用材料摩擦系数表,不锈钢和尼龙66 之间的静摩擦系数μ 为0.37。气爪最大夹持力N 为1124N,则夹持力产生的最大静摩擦力F 计算如下:

F=μN=416N>150N

由计算结果可见,气爪手指夹紧产生的最小静摩擦力远大于指套管所受最大摩擦力,能避免推拔过程打滑。

2.2.2 气缸推拔力校验

根据推拔动作执行气缸的型号,查询气缸使用手册,在0.6MPa(表压)时理论推力为309N。

以气爪为研究对象,其所受气缸推力应大于指套管对气爪的反作用力,指套管对气爪的反作用力等于指套管所受摩擦力,最大值为150N,小于气缸推力(309N),表明推拔力设计参数满足需求,现场使用时需根据实际摩擦力设置气缸气源压力,以气缸力等于或略大于150N 为合适,保证安全。

2.3 自动推拔效率分析

自动推拔技术在节省人力的同时,应尽量满足较高的推拔效率要求。1 次装换料需完成推拔的指套管数量为50 根,每根指套管的推拔均存在定位和安装操作,即要求定位和安装时间应尽可能短。

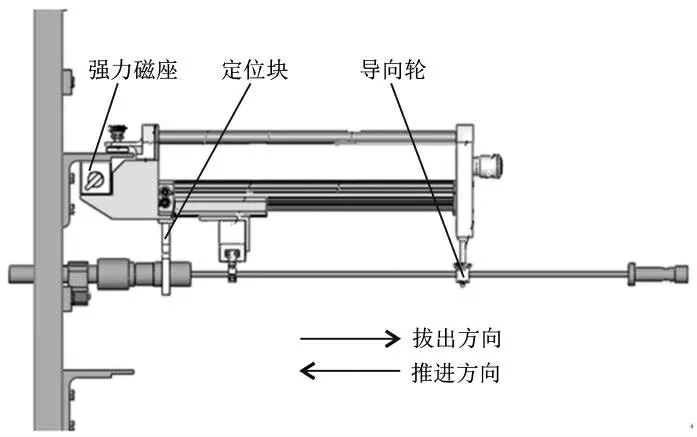

为实现快速定位和安装,指套管推拔工具结构设计如图1所示。

图1 套管推拔工具结构示意图

2.3.1 快速定位技术

指套管外层螺纹段和指套管及指套管固定架的相对位置保持不变,将其作为定位基准可实现快速定位。

定位块套在现场指套管外层螺纹段外侧,与外侧螺纹段之间间隙很小,可保证定位精度和速度。为避免对现场设施造成损伤,定位块选用尼龙材料。

定位块解决了前端定位问题,后端定位由导向轮实现,指套管插入2个导向轮中间,通过前后端配合可实现准确定位。

2.3.2 快速安装技术

为实现快速安装,简化安装步骤,设计一种强力磁座作为固定装置。定位完成后,打开强力磁座开关,强力磁座上平面和指套管固定架角钢下平面吸合,可快速完成安装。

3 试验验证

为验证上述技术的可行性,在指套管模拟体上进行夹持力、推拔力及自动推拔效率的试验验证,模拟试验中使用的指套管的材质与现场实际使用的指套管材质相同。模拟试验结果如表1所示。

表1 模拟试验结果

4 结论

从夹持力、推拔力及推拔效率三个方面对指套管自动推拔技术的可行性展开研究和论证,通过理论计算和试验验证,证明指套管夹持力不会损伤指套管,夹持力及推拔力满足安全和功能需求,自动推拔效率满足实际操作要求。因此,指套管自动推拔技术具备可行性,可替代人工进行指套管推拔操作。