汽轮机高温热部件寿命监测系统介绍

王 鹏,李潇潇,李文福,陈 钢

(1.上海电气电站设备有限公司汽轮机厂,上海 200240; 2.上海汽轮机厂有限公司,上海 200240)

以故障维修、预防性计划检修为主的检修体制曾经是电厂机组设备检修的主要方式。故障维修是当设备或系统发生故障后再进行维修的方法,属事后维修,难以保证设备的安全性和可靠性。预防性计划检修多以机组的等效运行小时数(寿命)确定大修间隔,容易带来维修不足或过度维修的问题:维修不足可能使得设备的故障率提高,可靠性降低,过度维修又意味着运行经济性的降低。随着发电设备向高参数、大容量、复杂化方向发展,其安全经济运行对社会的影响越来越大,这使得检修投入也大幅度上升,该检修机制也日益暴露出其缺陷。因此对设备实行更先进、更科学的管理和检修机制,无论从电厂自身的利益还是从社会的要求出发,都势在必行[1]。

状态检修是一种新的检修模式,通过先进的状态监测手段、设备特性评价方法去监测和评估设备的实际工作状况,基于对设备安全可靠性的定量评估结果,指导后续运行计划及检修安排工作。状态检修技术可帮助电厂延长定期检修间隔,减少检修时间,提高设备可靠性。

阀门、汽缸和转子是汽轮机机组的三大重要高温热部件,也是检修工作的重点对象,其寿命消耗以低周疲劳和高温蠕变损伤为主。低周疲劳取决于循环(启停)次数及瞬态变化过程中的应力峰值大小,蠕变损伤主要取决于高温工况下累积运行的时间和部件体内部应力水平的高低。疲劳和蠕变损伤累积达到“1”,便意味着机组部件无裂纹寿命的终止。

除此之外,灵活运行和优化运行一直是汽轮机行业研究和发展的重要方向。灵活运行一般要求机组具有快速启动、频繁启动的能力,并能够支持负荷快速变化,以适应当前产能结构深度调峰、快速调峰的性能要求。上述这些动作将会引起蒸汽参数在机组内部空间和时间维度上发生剧烈变化,导致部件内部形成较大的径向温度梯度,进而产生较大的热应力,由此造成的低周疲劳寿命损耗是机组灵活运行面临的首要问题。优化运行不仅要求提高机组的循环效率,还以降低启动、停机及变负荷过程中部件结构的疲劳寿命损耗为目标。可见,部件结构的疲劳寿命损耗是汽轮机灵活运行以及优化运行的主要依据之一。

上海汽轮机厂(下称上汽厂)所开发的汽轮机高温热部件寿命监测系统,通过借助机组现有的监测数据信息进行实时在线监测,记录关键热部件,如阀门、汽缸、转子关键区域等的热应力载荷谱,并结合基于物理机理模型的分析计算方法或人工神经网络智能算法,对重要高温热部件的疲劳蠕变寿命损伤情况进行实时在线监测。该系统基于对关键部件健康状态的精准评估,能够为实现电厂状态检修提供有力支撑,而且可完成对实际运行过程的实时分析和评估,探讨满足业主私人定制要求的启动方案,制定优化启动策略,如给出优选的升速率以及负荷和蒸汽温度变化率,并可指导机组的启停、变工况运行,优化机组的经济性、安全性和灵活性运行指标。

1 健康-寿命监测系统介绍

1.1 基本架构

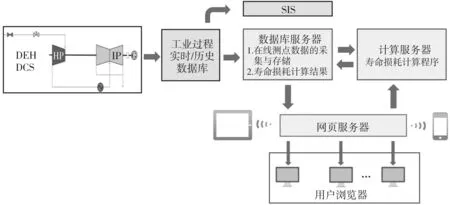

图1所示为汽轮机高温热部件寿命监测模块的基本架构。该模块是在现有厂级信息监控系统(Supervisory Information System,SIS)和现场监测控制系统,包括数字电液(Digital Electric Hydraulic,DEH)控制系统、分布式控制系统(Distributed Control System,DCS)的基础上,通过增加数据库服务器、计算服务器和网页服务器,实现在线测点数据的采集与存储,并将计算获得的寿命损耗结果(部件健康状态)实时在线显示,供用户查看。

图1 寿命在线监测系统基本架构示意图(就地部署方案)

基于该架构的运行数据具有单向传递的特点,布置时只需向工业过程实时/历史数据库索取数据“读取”权限。该系统的运行不会对电厂实时数据库进行更改,更不会对DEH、DCS底层控制系统构成危险,保证了机组的运行和控制安全。数据库服务器、计算服务器和网页服务器单独配置,不影响现有控制系统架构。模块采用B/S架构模式,电厂用户通过网页浏览器或移动终端访问的方式,能够实时了解机组高温关键热部件的寿命损耗情况。

1.2 工作流程

汽轮机热部件寿命监测模块的工作流程及大致内容如图2所示,可细分为数据层、处理层、结果层以及信息挖掘层。该模块的运作需要借助部件的材料数据(包含物理性能数据、疲劳特性数据、高温力学性能数据等)和几何结构数据,并需要详细的有限元模型(Finite Element Model,FEM)和计算流体力学(Computational Fluid Dynamics,CFD)流场仿真分析结果。基于疲劳、蠕变以及二者交互作用下的数学损伤模型,汽轮机热部件寿命监测系统通过分析挖掘机组的实时运行数据,并采用基于机理模型的分析计算方法[2-4]或人工神经网络智能算法(如图3所示),可实时获得机组关键热部件的寿命损伤状况,即健康状态。

图2 汽轮机热部件寿命监测系统工作流程示意图

图3 基于人工神经网络智能算法的汽轮机热部件寿命监测系统工作流程示意图

通过对结果进行分析,可基于即时寿命消耗量指出现有操作中的不合理项,并给出优化运行建议;累积寿命消耗量的信息可帮助用户制定后续运行方案,优化现有运行策略,也可为机群内多台机组的协调运行提供指导;部件的剩余寿命量的信息可为电厂状态检修模式提供支撑,并可提供重点排查建议,明确重点检修部件。借助热部件寿命监测系统,可实现电厂状态检修机制,并可为机组实现灵活、经济运行提供指导。

2 技术优势

关于热部件疲劳蠕变寿命损伤的评估已不是一个新话题,许多高校院所和电科院等都已开展研究,相关报道也很多[5-7],但由于缺乏真实材料数据、结构几何数据的支撑,以及对汽轮机高温部件寿命损伤机理认知不足,导致所能监测的部件只局限于转子[5-6],而不能对其他设备的健康状态进行全面把握,所作出的寿命损伤评估也与实际存有较大偏差,致使其对状态检修模式的支撑力度大打折扣。

提高热部件寿命健康监测结果的准确度是发展寿命在线监测技术的核心。上汽厂在该方面已开展大量研究工作,大致涉及如下方面:

1)数学损伤模型的建立。疲劳及蠕变损伤是汽轮机高温关键热部件的主要寿命损伤形式。上汽厂通过调研国际主流结构完整性评估规范标准(如美国ASME BPVC、欧盟EN12952、英国R5规范、法国RCC-MR规范等)以及国外先进设备制造商的分析计算方法,结合相关疲劳蠕变力学理论知识,建立了适用于汽轮机高温部件的寿命损伤评估方法体系。

2)监测手段的完善。汽轮机一键启停自动控制功能在上汽厂设计的机组中已被广泛应用,而且上汽厂对高温部件配备有完善的温度监测机制。无需新增测点,该系统可直接借助现有测点完成热部件寿命损耗的定量分析评估工作。对于运行过程中希望配置该系统的机组,汽轮机热部件寿命监测系统可通过对机组历史运行数据的分析,确定部件当前状态的已有寿命损耗量,并作为基础值开展后续的寿命评估工作。

对于未配备一键启停技术的机组,当高温关键热部件的温度测点数据不足时,可以新增测点。目前,上汽厂成立的专业小组可在机组检修期间完成现场增补温度测点的技术制定、工艺方案实施工作,并已在某1 000 MW超超临界汽轮机机组上成功开展了实验测量工作,如图4所示。现场共布置测点186处,涉及高压阀门、高压汽缸、中压内外汽缸等部件。该工作为国内首创。此外,所搭建的汽轮机数据采集系统还实现了运行数据的远程传输功能,为后续展开的故障远程诊断打通了“脉络”。

(a)中压内缸温度测点布置

(b)中压外缸温度测点布置

(c)高压外缸温度测点布置

3)原始运行数据的有效处理。来自电厂工业过程实时/历史数据库的大量运行数据,如转速、功率、蒸汽温度、部件金属温度等,均会被数据库服务器采集。合理制定运行数据的有效性判断机制和冗余测点数据的筛选处理机制,是获取可信的监测运行数据的前提。上汽厂结合机组的运行特点,通过改进控制监测系统中冗余测点信号、坏点信号、超限测点数据等的处理方法,制定了原始运行数据的处理规则,保证了运行数据的有效性、真实性及可靠性。

4)循环计数法的精确化。计数法是用来将应力/载荷-时间历程简化为一系列全循环或半循环的过程,用以循环计数的方法。其主要可分为单参数和双参数计数法,前者如峰值计数、穿级计术、量程计数等,后者如雨流计数法、过渡矩阵计数法等。对于比较规则的应力载荷谱,选择上述任意一种计数法都不会产生较大的误差。但汽轮机的启动、停机、变负荷等瞬态运行工况会导致部件内部产生极不规则的应力载荷谱,采用不同的计数方法,可能会得到迥异的计算分析结果。上汽厂根据汽轮机结构件的载荷谱类型特点,在开展了大量相关的材料试验后,确定了一种具有工程预测精度的计数方法,用于对实时记录的部件应力载荷谱进行循环计数。利用该方法,上汽厂已对数十台机组的运行数据进行了处理分析,达到了预期效果,进而保证了寿命预测的准确度。

5)收集真实的部件疲劳蠕变特性数据。将宏观唯象的损伤力学应用到结构设计、寿命计算和安全分析中,该理论方法使用方便,但它着重考虑了损伤对材料宏观力学性质的影响,以及结构的损伤演化过程,而不考虑损伤的物理背景和材料内部的结构变化。而细观方法下的损伤力学则指出,部件表面的粗糙度、材料结构组织的晶粒度等都是影响部件寿命的主要因素。不同的制造、锻造、冶炼工艺以及加工技术要求等,都会造成上述因素的不同。此外服役环境、部件尺寸大小等也会给部件的寿命预测带来较大的差异。不同制造厂的材料体系、加工制造技术要求不同,而这些差异又会导致部件寿命预测的较大偏差。上汽厂根据部件的服役特点,大量开展工厂体系内材料的疲劳及蠕变特性研究,获取了可靠的部件疲劳蠕变特性数据,这些都为部件疲劳蠕变寿命损伤的预测奠定了基础。

6)关键部件的全覆盖。借助CFD和FEM仿真分析手段,上汽厂通过跟踪模拟机组的真实启动、停机及变负荷等瞬态过程中的部件温度场和应力场的变化历程,确定阀门、汽缸和转子部件的危险区域,并针对危险区域的应力变化与监测点处的温度数据,建立其空间及时间上的映射关系,以进行部件寿命损伤的精准评估。寿命监测系统可实现对所有关键热部件的覆盖式监测。

7)运行优化建议的制定。监测部件的寿命损耗量,为状态检修模式提供数据支撑,是汽轮机热部件寿命监测系统的一项主要功能,而如何优化运行方案,也是本系统的一个重要任务。本系统通过对部件的运行温度数据进行实时监测和分析,结合疲劳损伤数学模型,指导现有操作和运行过程,给出改变升负荷率、升速率、蒸汽温度变化率等操作建议,保证部件寿命的合理充分利用,提高机组的安全、经济运行水平。优化前后的两种启动方案对应的部件结构应力变化历程如图5所示,可见花费相同的启动时间,优化后的启动方案所消耗的寿命量明显减少。

图5 优化前后启动方案对应的部件结构应力变化历程的对比

3 成果展示

3.1 现场布置

系统配置部署工作可采用就地布置方案在电厂控制系统机房快速完成。汽轮机热部件寿命监测模块硬件系统可以以图6所示的机柜模块化交付用户。机柜布置于电厂DCS或SIS机房,其尺寸与电厂的机房机柜相同,整体布置美观。

图6 汽轮机热部件寿命监测模块硬件系统

3.2 系统画面展示

汽轮机热部件寿命监测模块采用浏览器/服务器(B/S)架构模式,电厂用户通过网页浏览器或移动终端访问的方式,能够实时了解机组高温关键热部件的寿命损耗情况,寿命监测模块的部分显示画面如图7所示。

(a)寿命状态监测画面

(b)部件详细状态信息画面

热部件寿命监测画面汇总展示了所监测的汽轮机高温部件的低周疲劳寿命损伤、蠕变损伤以及二者交互作用导致的总寿命损伤量。此外,该系统还对机组的冷态、温态、热态、极热态启动次数、等效运行小时数等指标进行了统计展示。

部件详细展示画面则以所监测的所有高温部件为单位,详细展示部件内部的温度实时变化趋势,并可按月度对寿命累积损伤量进行展示。

3.3 运行业绩

上汽厂开发的汽轮机热部件寿命监测系统已被应用于某1 000 MW超超临界汽轮机和350 MW超临界空冷机组。作为电厂智慧化建设的重要组成部分,该系统为按需、科学地检修机组设备,以及机组的灵活优化运行提供了支撑。

4 结 论

本文详细介绍了上汽厂所研发的汽轮机高温热部件寿命在线监测系统,重点展示了系统的架构、工作流程及功能内容。相比市场上的已有产品,上汽厂借助设备制造商的技术优势,所研发的汽轮机高温热部件寿命监测系统具有更高的预测精度,可为优化电厂设备状态检修模式提供有力支撑,同时还可为优化机组启动运行中的操作提供指导。

——以徐州高层小区为例