氯醇橡胶球囊产品启模工艺研究

周传忠 田雨

摘 要:本文针对氯醇橡胶球囊产品生产过程中出现的微裂纹以及在实际工况条件下微裂纹扩大致使产品失效的情况进行细致介绍,利用有限元分析和高速摄像等方法对问题进行剖析,结合生产工艺流程分析问题产生原因,对不同温度下4501橡胶各力学性能指标的变化趋势进行研究,以此对产品启模过程进行改进,实现产品质量和产率的提升。

关键词:4501橡胶;球囊;启模工艺;温度;力学性能

1 研究背景

1.1 产品问题概述

启模过程复杂,一直以来产品的合格率维持在可观的水平。但是,随着气候环境等因素的变化,产品呈现出了一种新的缺陷,在放大镜下观察可以发现,注胶柱根部产生了微裂纹。微裂纹在实际工况条件下不断扩大生长,最终穿透胶囊壁,导致了产品失去气密性而失效。经过排除法初步分析,微裂纹最有可能在启模阶段形成。因此,观察微裂纹产生过程,分析产生原因并以此改进生产工艺,对于进一步认识4501橡胶的性质和微裂纹的产生机理,同时提高生产效率,有着积极地意义。

1.2 氯醇橡胶4501

氯醇橡胶4501(简称4501橡胶)是以氯醇橡胶生胶为原料制备而成的一种主链含醚键、侧链含氯的特种橡胶[1],由于其良好的综合性能特别是高低温性能和耐气体渗透性能而在航天航空领域有着重要应用[2-5]。氯醇橡胶生胶主要是由环氧氯丙烷、环氧乙烷和烯丙基缩水甘油醚等单体聚合而成,依据聚合单体的不同,分为均聚氯醇(表氯醇)橡胶、二元共聚氯醇橡胶和三元共聚氯醇橡胶三种[6]。其中均聚氯醇橡胶是环氧氯丙烷独立聚合而成;二元共聚氯醇橡胶则由环氧氯丙烷和环氧乙烷按照等摩尔比聚合而成;而三元共聚氯醇橡胶则由以上三种单体共聚而成(其中缩水甘油醚的比例不超过5wt%)。

氯醇橡胶通过开环聚合而成,没有乳化剂等杂质引入,属于纯度较高的橡胶品种。适合在航天领域严苛的工况中使用。

1.3 产品成型工艺

4501橡胶由于其优秀的综合性能,在大范围温度变化、反复曲挠运动、高标准气密性要求的工况中有着重要应用。胶囊作为其中最有代表性的产品,在严苛的工况环境下很好的体现出了材料的各项性能,加之复杂的外形结构,使其尤为值得研究和讨论。

胶囊产品采用模压成型工艺制备,其工艺路线经历金属骨架处理、胶料毛坯制备、一段硫化、启模、二段硫化、修边、检查包装七个阶段。由于产品的结构复杂,故硫化过程中所使用的产品模具复杂(如图1所示),使得启模过程繁复。

启模过程分为如下几个阶段:首先用注胶塞专用启模工具将注胶塞取出,清除注胶腔内的剩余胶膜,撬松上模后,用注胶柱专用脱模工装对注胶柱按压脱模,随后分别脱除中模、下模。将带有模芯的球囊连接充气脱模工装,放入布袋中,打开充气阀,将胶囊从工装中脱除,完成全部启模过程。

2 研究分析

2.1 启模过程

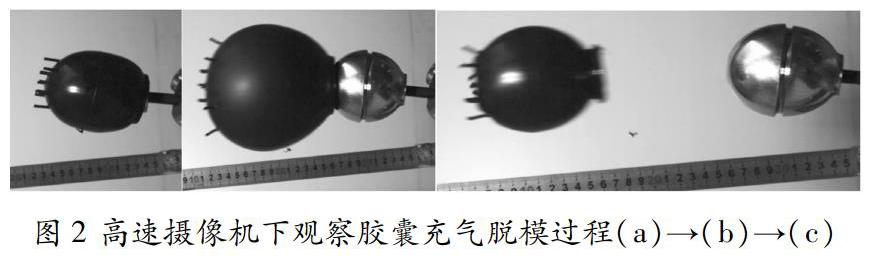

通过对启模过程中各步骤进行分析可知,脱除上模和充气脱除模芯两个步骤可对注胶柱根部产生影响。在脱除上模的过程中,模具与注胶柱表面发生滑移,拉扯注胶柱使其产生位移,可以造成注胶柱根部的微裂纹产生。在充气脱模的过程中(如图2所示),由于外压的注入,产品发生较大形变,结构最大外径处会膨胀约160%,可对注胶柱根部的微裂纹产生影响。

2.2 胶囊表面应力分析

为了确认启模过程中的充气脱除模芯步骤对于胶囊注胶柱根部的影响,由于产品随上模脱除过程中的应力难以测量,因此通过有限元分析的方法,对胶囊表面的应力场进行分析。胶囊在150℃脱模,需注入外压,结构最大外径会膨胀约160%,即最大外径由95mm变为152mm。考虑胶囊留有2mm注胶柱情况,分析胶囊是否在脱模过程中发生破坏。

由有限元分析可知,胶囊注胶柱最大Mises等效应力出现在根部,为5.48MPa。

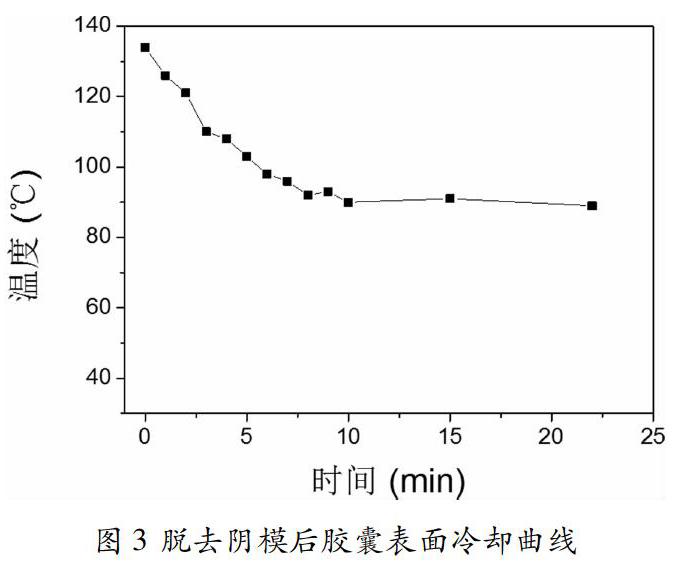

进一步分析发现,由于一段硫化温度约150℃,产品从脱去上模开始,表面温度逐渐降低(如图3所示),而一般情况下胶料的力学性能随温度的降低而随之升高。当胶料处于较高温度时进行充气脱模,较大的变形量和较低力学性能可能是诱发注胶柱根部微裂纹产生的原因。对产品进行重复性试验,经现场实际观察,熟练操作人员在充气脱模前操作时间约2min,此时对胶囊温度进行了测定,约为120℃,充气脱模后,检查了注胶柱根部,发现有裂纹产生。

综上所述,在启模过程中,胶囊产品在充气脱模时温度较高,橡胶材料相对力学强度较低,充气脱模膨胀时其外侧注胶柱根部应力集中部位发生撕裂,是微裂纹产生的原因。因此,本文通过研究不同温度条件下4501胶料的力学性能变化趋势,分析得到适合胶囊产品充气脱模过程的适宜温度,保障产品质量,提升产品合格率。

2.3 性能测试

2.3.1 温度对撕裂强度的影响

一般而言,温度对于胶料力学性能的影响十分明显。为了研究启模过程中胶料的力学性能受温度变化的趋势,对仅一段硫化后的4501胶料的撕裂强度进行测试,如图4所示。从图中可以看出,随着温度的降低,材料的拉伸强度逐渐升高,增长幅度较为平缓,增幅达到90.0%。

2.3.2 温度对拉断伸长率的影响

温度对于4501橡胶拉断伸长率的影响与对撕裂强度的影响相似。同样在100℃及以下温度,仅一段硫化后的4501橡胶的伸长率明显升高。如图5所示。

2.4 研究总结

通过上述研究发现,对于仅一段硫化的4501胶料,温度对于其撕裂强度、拉断伸长率的影响相似,随着温度的降低,上述性能指标都存在上升趋势,其中橡胶的撕裂强度增长较为平稳,拉断伸长率在100℃至80℃间增长显著。

2.5 成果应用

根据上述有关温度对4501橡胶力学性能影响的研究结果,对胶囊产品启模工序进行了改进。在充气脱模前增加一测温工序,利用红外测温仪对胶囊表面的温度进行测定,考虑到实际生产效率等因素,待温度处于85~100℃范围内时,进行充气脱模操作。对产品进行重复性试验,经现场实际观察,对本工艺改进措施进行验证,均能正常脱出,根部无裂纹。检测结果证明,本改进方案可行、有效。

3 总结

本文简要介绍了一种具有优异高低温性能和耐气体渗透性能的橡胶4501的特点,以及以此制备的一种具有代表性的产品——胶囊——的生产工艺。针对生产工艺中出现的微裂纹以及在实际工况条件下微裂纹扩大致使产品失效的情况进行细致介绍。利用有限元分析等方法对问题进行剖析,结合实际生产工艺流程分析发现,启模过程中,产品表面温度的变化是影响微裂纹产生的主要原因。通过研究不同温度下4501橡胶各力学性能指标的变化趋势,发现温度低于100℃后,产品的整体力学性能由显著的提升。因此對产品启模过程进行改进,利用新工艺对产品进行重复生产,检测结果显示改进方案可行、有效。

参考文献:

[1]姚玉红,许耀东,田友峰,等.红外光谱法差示扫描量热法鉴别氯醚橡胶类型[J].橡胶科技,2014.

[2]钱丽丽,黄承亚.氯醚橡胶/氟橡胶共混物性能的研究[J].特种橡胶制品,2009(30):40-42.

[3]饶秋华,晏欣,宋玉苏,等.氯醚橡胶/丁腈橡胶共混物的研究[J].特种橡胶制品,2003(24):1-2.

[4]蒋修治.氯醚橡胶的最新动向[J].橡胶参考资料,2006(36):18-21.

[5]那洪东.氯醚橡胶及氯化聚乙烯橡胶的交联和配合技术[J].世界橡胶工业,2002(29):6-12.

[6]赖林海,杨李,王玉荣.用三异丁基铝/无水磷酸/1,8-重氮-双环[5.4.0]-7-十一碳烯催化体系合成三元氯醚橡胶[J].合成橡胶工业,2015(38):176-180.