浅析PLC与变频器在塑料压延生产中的应用

廖若峰

摘 要:作为典型的电机控制系统,多电机速度同步控制系统要求对所有单台电机进行精确的速度控制同时对多台电机间的速度进行协调控制,其广泛应用于化工、纺织、钢铁、造纸等工业生产中。本文将基于PLC与变频器,针对塑料压延生产线的多电机速度同步控制系统进行说明。

关键词:压延;转速与速比;PLC;变频器;CCLINK

一、生产控制简介

压延过程中,通过加热以及机械间的剪切力,使得物料多次受到挤压、剪切,从而增大可塑性,已经塑化的热塑性塑料通过一系列相向旋转着的水平辊筒间隙,使物料承受挤压和延展作用,成为具有一定厚度、宽度与表面光洁的薄片状制品。塑料压延生产通常包含物料输送、计量、捏合、塑炼、引离、牵引、压延、压花、冷却、测厚、卷取、截断等工序。影响压延效果的主要因素有:压延温度、辊筒转速与速比、辊隙存料量、制品厚度、物料的配方与配比、引离辊、冷却辊和卷取辊等之间的速比等,其中最为重要的是多辊筒间的转速与速比控制(速比:相邻两辊筒线速度之比称为辊筒的速比)。

二、转速与速比控制要求

(1)从压延、引取、压花、冷却、卷取等多个电机均需要转速与速比控制。

注意:在压延辊上压延后,通過速比的不同进行热拉伸,用于控制薄膜厚度;而冷缺后应尽量避免拉伸(速比不宜过大),以减少产品内应力;此外,保持一定速比,既不能使物料包辊,又不能不吸辊,达到正确取向的目的。

(2)调整当前辊筒速度时,后续的所有辊筒均需做相应的增速或减速,而后续辊筒间的速比不能改变;因而主电机(压延电机)很重要,其转速决定了整个系统的转速。

(3)可以手动调整前后辊筒间的速度比值,一般要求后辊速度要快于前辊(1:1.05左右)。

三、控制方案

(一)系统组成

以PLC为主控器,通过变频器控制交流异步电动机;分别采用三菱PLC Q03UD,三菱变频器FR-E740,三菱触摸屏A985GOT作为系统的人机界面终端,通过QJ61BT11N模块,完成CC-LINK网络配置,从而有效控制传动设备。

(二)控制思路

由转速与速比控制要求,确定采用同步控制策略为主从控制方式:即以前一台电机的转速输出作为后一台电机的速度给定(主轴的负载或速度指令会对从轴产生影响,但是从轴的负载扰动和转速变化对主轴不会产生影响)。而电机间的速度同步比例根据运转控制需要,可以在触摸屏上手动设置,通过PLC程序控制变频器与电动机加以实现。

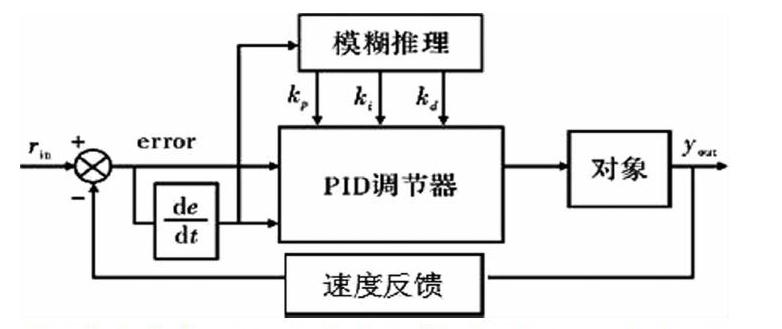

PLC可以通过使用特殊继电器、特殊寄存器等软元件按照预先定义的方法来执行变频器I/O数据读取与写入等操作。速度检测由安装于电机尾端的光电编码器经由PLC的高速计数器计量测出,其值一方面作为本电机速度闭环控制的反馈;另一方面结合速比的数值作为后一电机的速度给定,去控制后一电机的速度;速度控制采用PID控制模式:由于常规PID控制无法对静态、动态两种不同情形予以控制,鲁棒性相对较差,因此采用模糊PID控制方式,其控制结构如右图所示。

根据设计要求.对于模糊控制器建立各种查询表(不需要建立被控对象的数学模型就能达到较好的控制效果),进行模糊化和反模糊化,并在PLC中进行编程。其中(1)kp是比列系数。作用是缩短系统响应时问,提高系统调节的准确度。(2)ki是积分系数,作用是消除系统的稳态误差。(3)kd是微分系数,作用是提高系统的动态性能。防止响应过程中偏差过大或过小,即对响应过程中的偏差值进行限制。

(三)网络联接

网络是以QJ61BT11N模块为主站配置的,变频器需要加装FR-A7NC通讯适配器(插在变频器的选件接口槽内,作为智能站),A985GOT型为Q系列配套触摸屏,可以直接作为一个智能站连结在CC-Link网络上,一个系统中最多可以有26个智能站。在联结好网络后,需要通过编程软件在主站PLC中设置参数:(1)设置网络参数和自动刷新的参数,包括:远程RX,远程RY及远程RWw和RWr的起始首地址;(2)设置好各个从站变频器初始参数;(3)根据设置好的远程参数(RX,RY,RWw,RWr)建立CPU中的缓冲区BFM地址和远程参数的对应表;(4)根据对应表进行CC-Link通讯编程,达到数据传输,实现实时控制的目的。

四、结语

随着PLC、变频器以及网络技术的不断发展,其使用范围也在日益扩大,可编程控制器(PLC)完全能够适应传动系统中对速度控制灵活性、准确性和可靠性等的不同要求,并便于与上位机联系,从而实现生产的在线管理,为实现智能化工厂奠定了基础。上述例子是实际生产中应用PLC和变频器进行速度控制的实例,较好地达到预期的同步或给定速比控制要求。

参考文献:

[1]李高进,肖泽,秦立新.三菱Q系列PLC及CC-Link现场总线在涂装工场中的应用[J].造船技术杂志,2012,302(04):50-52.

[2]李慧,刘星桥,李景,孙飞飞.多电机同步协调系统控制策略[J].电机与控制应用杂志,2014,41(04):6-11.