温度对粉状活性焦的孔隙结构及SO2吸附性能的影响

张 振,王 涛,潘晓慧,周滨选,马春元

(1.华北水利水电大学 电力学院,河南 郑州 450045; 2.山东大学 燃煤污染物减排国家工程实验室,山东 济南 250061; 3.河南农业大学 机电工程学院,河南 郑州 450002)

现阶段,我国约92%燃煤电厂采用石灰石-石膏湿法脱硫。每年至少开采优质石灰石1.25亿t,破坏生态环境;副产劣质石膏2.15亿t,量大质低,难于利用;耗水量大,脱硫废水难零排放[1]。另外,中国是天然硫资源贫乏国家,2017年进口硫磺超过1 100万t[2]。SO2污染排放及低值资源化与硫资源缺乏形成尖锐对比,因此,燃煤烟气SO2脱除和硫资源的回收利用是当前重要的技术方向。活性焦干法烟气脱硫是一种可实现硫资源回收的烟气净化技术[3-4]。但是,目前工业应用的柱状活性焦存在成型工艺复杂、价格昂贵等问题导致迄今为止国内主力发电机组中尚没有工业应用[5]。针对以上问题,价格低廉的粉状活性焦应用于烟气脱硫作为一种解决方案引起了广泛关注[6-8]。由于目前煤基粉末活性焦主要用于水处理、土壤改良等,在烟气脱硫中适用性较差。因此,粉状活性焦制备的研究对粉末活性焦的应用具有现实意义。

活性焦脱硫过程中,孔隙结构是SO2吸附并储存吸附终产物硫酸的的主要场所。褐煤由于其煤化程度低存在大量的原生孔隙,是粉状活性焦制备的优质原料。研究表明,快速升温(升温速率103~104K/s)可以快速获得大量的微孔和中孔结构,采用快速升温方法可以大大缩短制备时间[9]。在快速升温制备活性焦的过程中,温度对孔隙结构起决定性作用,较低温度时,化学反应速度慢,不利于孔隙结构快速形成;过高的反应温度,使得化学反应集中于颗粒表面,造成表面烧失,无法形成多孔结构[10-12]。另外,粉状活性焦快速制备过程中,适量的氧气和水蒸气可以促进孔隙结构的形成,燃煤烟气中含有低浓度的H2O和O2,可以作为低成本的活化剂应用于粉状活性焦的制备[13-17]。因此,笔者以褐煤为原料,研究不同温度下,采用烟气活化制备活性焦的孔隙结构分布情况,并重点研究对SO2吸附起关键作用的微孔结构的演化特性。

1 实验装置与方法

1.1 实验样品

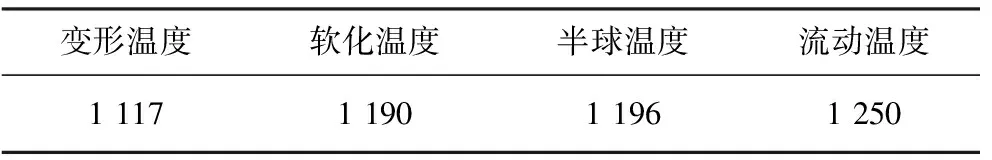

粉状活性焦的制备选用宝日希勒褐煤。将实验原煤经过破碎、研磨、筛分,选取粒径为60~90 μm的煤样作为活性焦制备原料。实验前将煤样置于空气干燥箱中在105 ℃条件下干燥8 h,干燥后放置于干燥器中冷却,原煤的工业分析和元素分析结果见表1,原煤的灰熔融特征温度见表2。

表1 原煤的工业分析和元素分析

Table 1 Proximate and ultimate analysis of the coal%

工业分析AdVdFCd元素分析CdafHdafNdafSdafO∗daf9.2544.9445.8171.534.720.560.2622.93

注:*为氧含量通过差减法计算,w(Odaf)=100-w(Cdaf)-w(Hdaf)-w(Ndaf)-w(Sdaf)。

表2 煤灰的熔融特征温度

Table 2 Ash fusion temperature of coal℃

变形温度软化温度半球温度流动温度1117119011961250

1.2 活性焦的制备实验装置

粉状活性焦的制备采用文献[5]中的沉降炉实验装置。实验系统由配气系统、给料系统、沉降炉反应器、焦收集系统和尾气监测系统组成。配气系统由气瓶、质量流量计、过热蒸气发生器以及气体混合器组成。气瓶用于提供N2、O2等高纯气体(99.999%)。质量流量计用于气体流量的精确控制,精确度为99.5%。给料采用氮气携带方式,给料速率为0.5 g/min,给料风速5 L/min。二次气流为活化剂,流量随温度变化,在气体混合器内完成混合后,混合后气体的体积分数分别为4%O2,10%H2O及86%N2,经过预热段预热至300 ℃送入沉降炉内,气体流量采用七星质量流量计控制。沉降炉反应器采用长2 m,内径为80 mm的耐高温不锈钢管。采用烟气分析仪对反应器出口气体进行监测。实验中通过改变温度来制备不同活性焦。实验开始前,首先将沉降炉反应器升温至工况温度,然后用制备所需氛围置换空气,待出口气体浓度稳定后给料,在沉降炉内完成活性焦制备后,在沉降炉的下部进行活性焦的收集。尾气净化后进入烟气分析仪,分析烟气成分。颗粒在炉内停留时间大约为5 s。活性焦命名方式表示为:BRx,x代表反应温度。

1.3 活性焦的孔隙结构和表面形貌表征

活性焦的孔隙结构参数由美国康塔公司生产的Autosorb-iQ全自动比表面和孔径分布分析仪来测定,测试中采用N2作为吸附质,在温度为77 K,相对压力P/P0(P0为吸附质在吸附温度下的饱和压力,在P为气体在样品中吸附平衡的压力)为10-6~0.995内得到活性焦的吸附等温线。活性焦的微观表面形貌的观测采用型号为SUPRATM55的热场发射扫描电子显微镜,该显微镜采用GEMINI镜筒设计和环形高效In-lens SE探测器,具有束流稳定、分辨率高的特点,其分辨率最高可达1 nm。

2 实验结果与讨论

2.1 粉焦收率的分析

由于粉焦制备过程中存在部分颗粒粘结到反应器表面、部分颗粒随烟气逃逸无法收集,无法用称量的方法获得粉焦的收率,粉焦制备过程中固体颗粒参与的反应包含原煤热解脱挥发分以及煤焦的氧化反应,假设该过程中灰分质量及成分不发生变化,粉焦收率(x)按下式计算:

x=Acoal/Achar

式中,Acoal,Achar分别为原煤及煤焦工业分析灰成分质量分数,%。

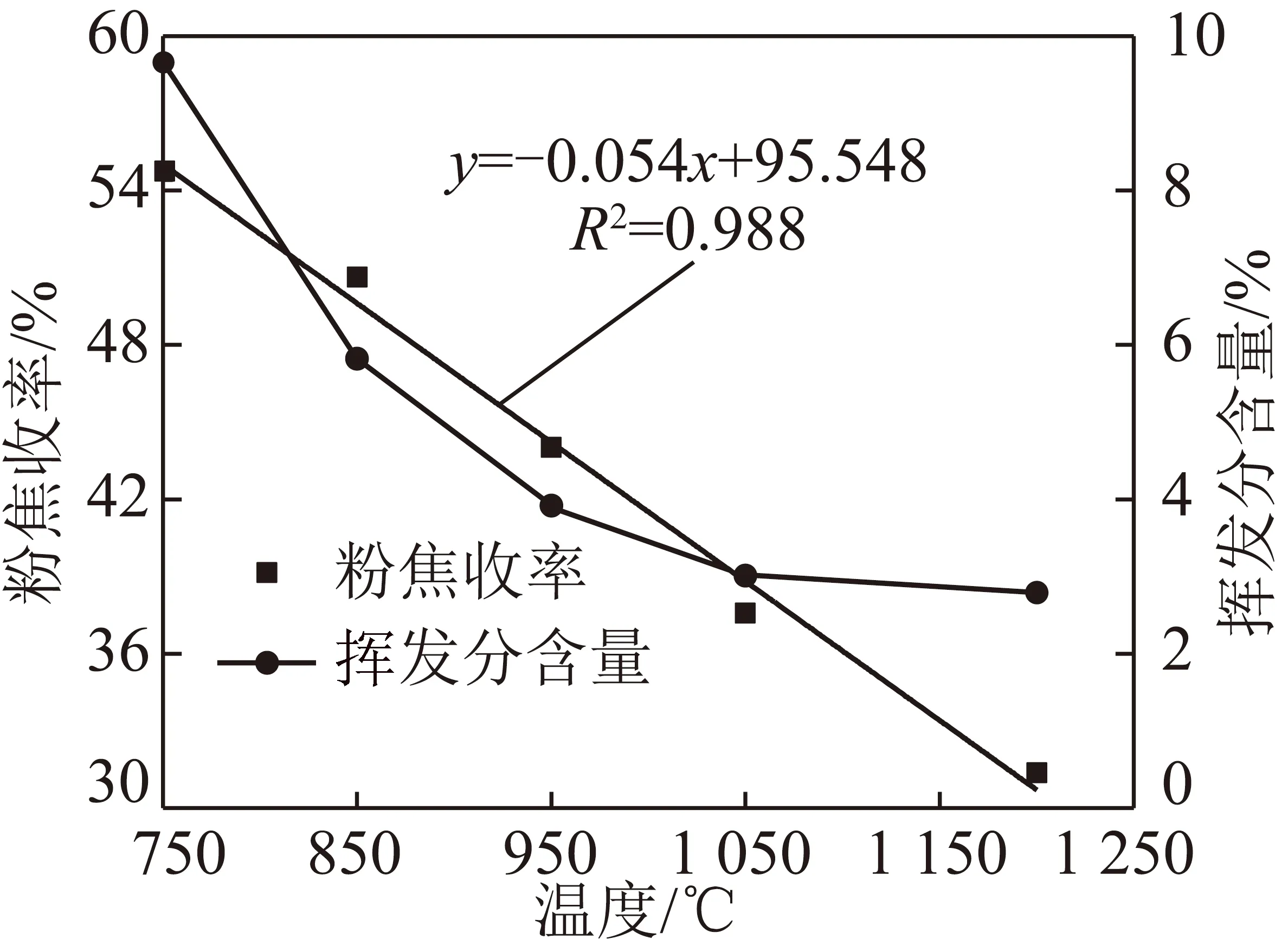

图1为温度对粉焦收率及挥发分含量的影响(挥发分的含量计算基于干基原煤质量,假设反应前原煤质量为1,根据工业分析计算得到)。从图1可以看出,温度与粉焦收率呈现线性关系,线性相关度R2=0.988。随着制备温度的增加,粉焦收率迅速下降,这是由于挥发分的释放速率以及焦炭与活化气体的反应速率都随着温度的升高而迅速增加。挥发分从颗粒内部释放而形成的孔道以及活化气体对炭的消耗是粉焦孔隙结构的两种生成方式,由此可知温度的升高可以促进孔隙结构的生成。但是当温度过高时,活化反应速率过快会破坏粉焦的孔隙的骨架结构[6]。因此,需要通过对粉焦性能分析确定粉焦制备的最佳温度。

图1 温度对粉焦收率及挥发分含量影响

2.2 活性焦孔隙结构特征的分析

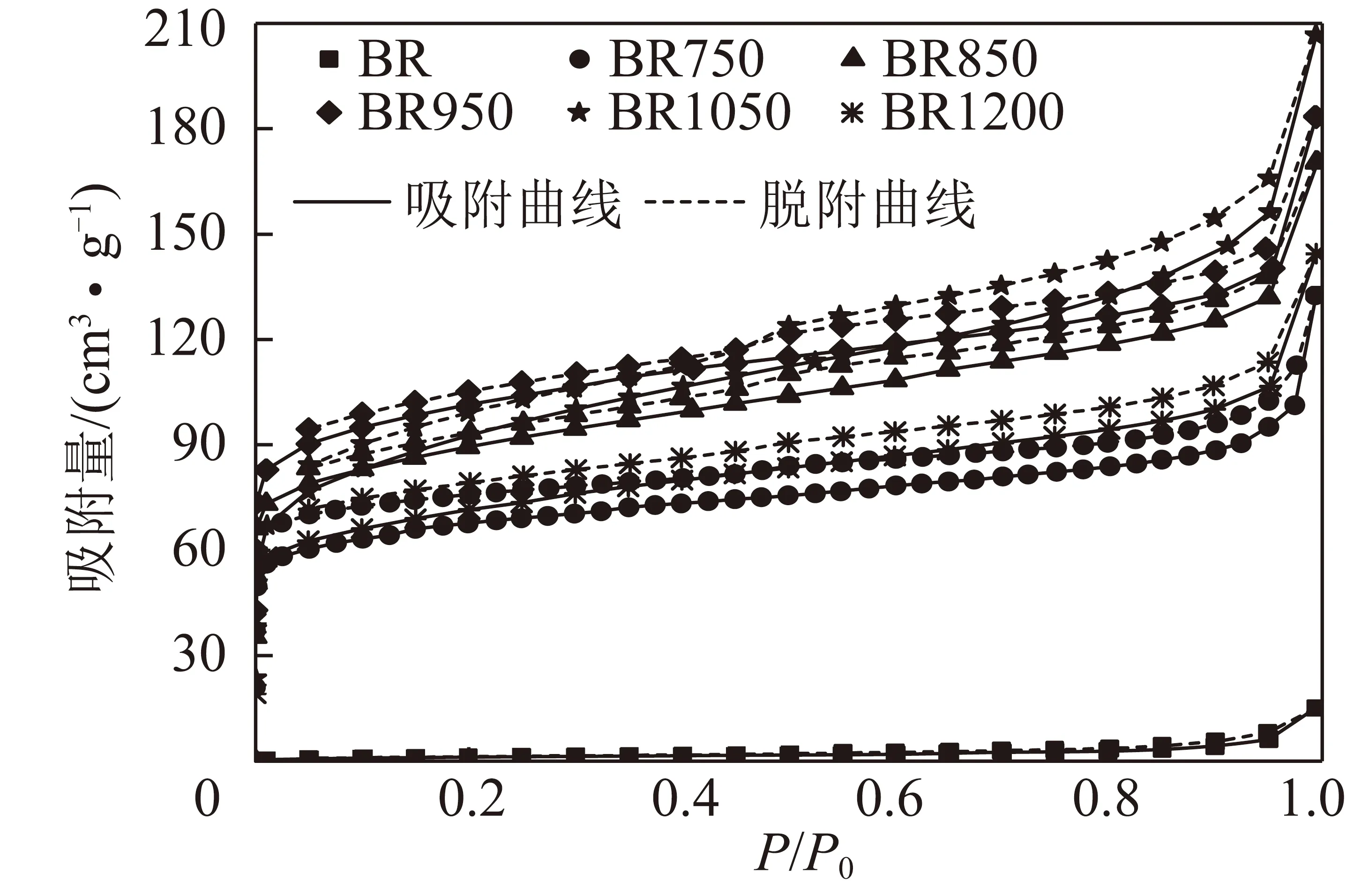

图2为褐煤及不同温度制得活性焦的吸附等温线,除原煤外,几种活性焦的吸附等温线类型相似,表明活性焦的孔形状相似。依据IUPAC的分类标准[18],原煤的吸附等温线属于第II类,不含微孔结构,仅含少量中孔和大孔,说明褐煤的原生微孔与表面不相通,热处理之前处于堵塞状态。几种活性焦的吸附等温线均具有第Ⅰ类和第Ⅳ类的特征,在较低的相对压力下,随着相对压力增加吸附量迅速增加,该阶段以微孔吸附为主。相对压力增加,可以观察到迟滞回线,这说明烟气活化快速热解制备的活性焦除了具备微孔结构,也存在着丰富的中孔结构。氮气吸附实验结果表明宝日希勒褐煤制得的活性焦的孔隙均为从微孔到大孔的连续孔系统。根据陈萍归纳的吸附回线类,活性焦的孔隙类型为Ⅱ类孔即一端封闭的不透气性孔,包括一端封闭的圆筒形孔、一端封闭的平行板状孔、一端封闭的楔形孔以及一端封闭的锥形孔。在中、低压区,吸附线与脱附线近乎平行,迟滞回线并没有封闭,表明吸附过程中煤焦有一定程度的膨胀[19]。

图2 煤及活性焦的氮气吸附等温线

2.3 活性焦孔隙结构参数的分析

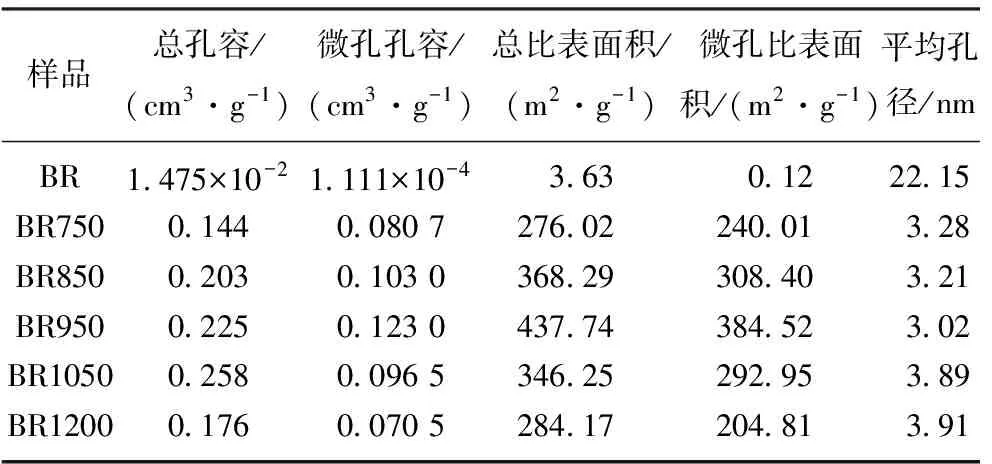

活性焦的孔隙结构参数包括比表面积、孔容以及平均孔径,结果见表3。虽然褐煤为低煤化程度的煤,原生孔结构比较丰富,但是由于大量孔隙堵塞,因此测出孔容及比表面积值较低。从表3可以看出,经过快速热解活化后,堵塞孔隙打开及新孔隙的形成使得粉状活性焦的孔容及比表面积明显增加。另外,粉状活性焦的制备温度对活性焦的孔隙结构参数有重要的影响,其中孔容和比表面积都随温度的升高先增加后降低,对应的平均孔径随温度先减小后增加。

表3 粉状活性焦的孔隙结构参数

Table 3 Pore structrue characteristics of powder-activated coke

样品总孔容/(cm3·g-1)微孔孔容/(cm3·g-1)总比表面积/(m2·g-1)微孔比表面积/(m2·g-1)平均孔径/nmBR1.475×10-21.111×10-43.630.1222.15BR7500.1440.0807276.02240.013.28BR8500.2030.1030368.29308.403.21BR9500.2250.1230437.74384.523.02BR10500.2580.0965346.25292.953.89BR12000.1760.0705284.17204.813.91

温度为950 ℃时,总比表面积、微孔孔容和微孔比表面积值最大,而温度为1 050 ℃时,总孔容最大。粉状活性焦制备过程中主要反应包括挥发分的释放、C与O2的反应以及C与H2O的反应,由于宝日希勒褐煤中挥发分的含量达到44.94%,随着煤中有机质的分解,裂解残留物的缩聚,大量的挥发分从颗粒内部释放而残留的通道成为粉状活性焦的孔隙结构基础,温度的升高,挥发分释放量增加,形成的孔隙逐渐增加。由于挥发分大部分为可燃气体,由于O2的存在,颗粒升温过程中,挥发分大量释放之前,碳与氧的反应有利于促进堵塞孔打开,促进挥发分释放,进而促进孔隙结构生成。另外,氧气不仅能够消耗掉一部分挥发分,释放一定热量促进挥发分的进一步释放,还能与固体颗粒的无序碳反应,消耗一部分碳而产生一定的孔隙。在温度较低时,C与H2O的反应速率很低,原煤中处于不饱和态的棱角碳原子具有较高的反应性,能够与活化气体H2O反应,由此产生一定的孔隙,随着温度的升高,C与H2O的反应性增加,形成的孔隙结构更加丰富。该温度下微孔结构最佳。当温度为1 050 ℃时,虽然挥发分的释放速率、C与O2以及C与H2O的反应速率大大增加,随着碳的烧失,粉焦的微孔逐渐向中孔及大孔的方向发展,微孔减少而中孔量增加。由于对比表面积贡献最大的为微孔而对孔容贡献最大的为中孔及大孔,因此,最终表现为活性焦的总孔容增加,但是总比表面积、微孔孔容及比表面积都有较大幅度的降低,相应的平均孔径有一定程度增加。此外,由于宝日希勒褐煤的煤灰熔融特征温度较低,温度达到1 200 ℃时,由于灰熔融导致孔隙结构通道堵塞,使得比表面积、孔容值均大幅度降低,相应的平均孔径增加。

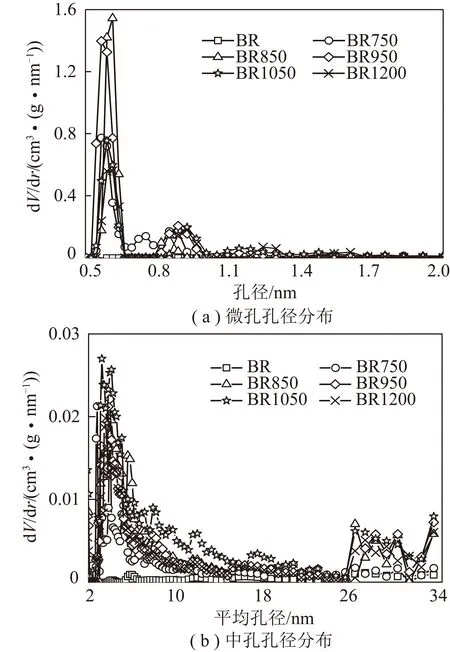

图3为原煤及粉状活性焦的微孔及中孔孔径分布,图中纵坐标dV/dr的物理意义是孔容随着孔径的变化率,峰强度越大代表该孔径的孔越多。明显的可以看出原煤中基本没有微孔,仅含少量的中孔。

图3 煤及粉状活性焦的孔径分布

在制备温度为750 ℃时,在0.50~0.65,0.65~0.80,0.8~1.0 nm三个微孔孔径范围呈现3个强峰,中孔主要分布在2~10 nm以及大于26 nm的范围内。随着温度的增加,温度大于750 ℃时,0.65~0.7 nm范围的分布峰消失,在0.50~0.65 nm,0.8~1.0 nm两个微孔孔径范围呈现两个强峰且在1~2 nm呈现若干弱峰。在0.50~0.65 nm,温度为850 ℃时,峰强度最大,之后随着温度的增加,峰值逐渐降低。在0.8~1.0 nm,温度增加至950 ℃时,孔径分布峰值呈现最大值,随着温度的继续增加,峰值逐渐降低。在2~50 nm的中孔范围内,温度为1 050 ℃时,中孔各峰值及峰宽最大,这与表3中粉状活性焦的中孔孔容及比表面积变化趋势一致。由于随着温度的升高,活性焦制备过程中的各反应强度的加强,微孔及中孔孔隙结构相应得到发展,当温度增加至950 ℃时,微孔孔容及比表面积呈现最大值。当温度进一步增加,反应强度进一步增强,活性焦的孔隙向孔径增加的方向发展,孔隙结构逐渐向中孔方向发展,微孔量减少,中孔量逐渐增加,温度达到1 050 ℃时,中孔量呈现最大值。当温度为1 200 ℃时,由于灰熔融堵塞孔隙而导致微孔及中孔量大量减少。

2.4 活性焦的孔隙结构分形特征的分析

目前应用的分形维数的计算方法主要有分形BET法、分形Langmuir法、热力学法、分形Frenkel-Halsey-Hill(FHH)法等[20-24],其中在多孔材料方向应用最广泛的方法为分形FHH法。分形FHH方法[25]的基本方程为

ln(V/Vm)=C+A[ln(ln(P0/P))]

其中,V为压力为P时的N2吸附量;Vm为单层吸附量;A为基于分形维数D的吸附幂指数;P0为饱和吸附压力;C为常数。基于氮气吸附等温线,采用FHH方程对lnV-ln[ln(P0/P)]进行线性拟合,拟合曲线的斜率即为A,通过A来计算分形维数D。分形维数计算应用最广泛的方程有D=3+3A以及D=3+A[26-27]。根据分形维数的基本理论,D的值在2~3。但是,大量研究表明,当采用D=3+3A计算得出分形维数D小于2,有悖于分形维数的基本理论。因此,本文采用D=3+3A计算分形维数。

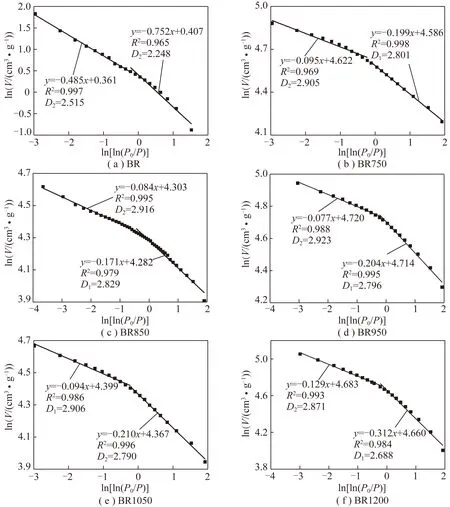

图4为FHH方程对原煤及粉状活性焦的lnV-ln[ln(P0/P)]拟合曲线图。从图4可以看出,由于高压段和低压段吸附机理的不同,在P/P0的值分别介于0~0.5以及0.5~1.0时,存在两种不同的线性拟合曲线,线性拟合度高(R2>0.96)。将低压段与高压段计算得出的分形维数分别记为D1和D2,D1用于表征煤及活性焦孔隙结构的表面粗糙度;D2用于表征煤及活性焦孔隙结构的空间粗糙度。

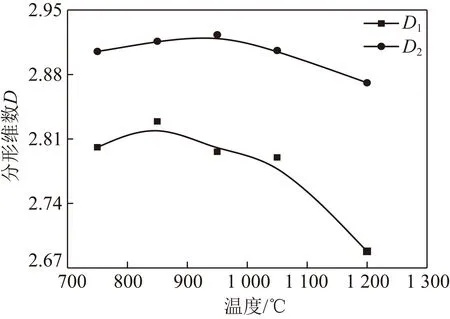

分形维数D1,D2随活性焦制备温度的变化如图5所示。随着温度的升高,D1,D2均呈现先增加后降低的趋势。温度为950 ℃时,D1呈现最大值;温度为850 ℃时,D2呈现最大值。通常来说,活性焦的比表面积主要与内部孔隙结构尤其是微孔相关,结合表3中粉焦孔隙结构分析结果,分形维数与比表面积表现出良好的正相关性。温度低于850 ℃时,分形维数D1和D2随温度升高而增大,随着挥发分的析出,粉焦生成大量的孔隙结构。分形维数D1在温度大于850 ℃时持续降低,这是由于无定形碳的消耗及表面微晶趋向有序性,表面粗糙程度降低。而分形维数D2在温度升高至950 ℃时仍然有所增加,这是由于微晶的消耗促进了新的微孔结构的生成,温度大于950 ℃时,微孔的消耗速率增加导致微孔量减少。当温度增加至1 200 ℃时,一方面由于灰熔融堵塞孔隙,另一方面由于在高温条件下,微晶结构有序堆叠,孔隙结构及表面活性大幅度降低,分形维数大幅度降低。

图4 原煤及粉状活性焦的FHH 拟合曲线

图5 温度对分形维数的影响

2.5 活性焦的SO2吸附特性分析

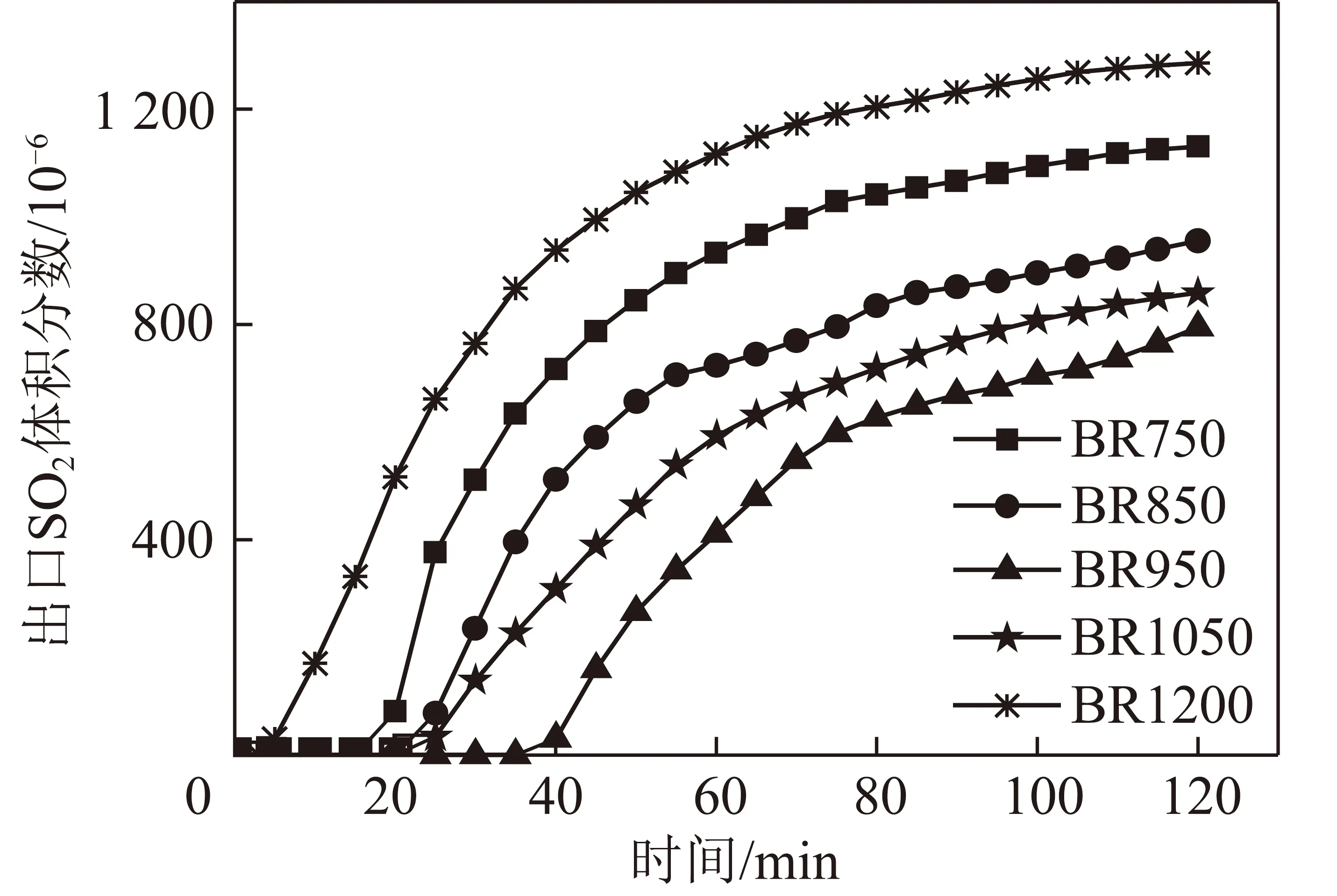

活性焦的SO2吸附特性分析采用文献[28]中固定床吸附的方法(温度为75 ℃,SO2体积分数1 500×10-6,O2体积分数6%,H2O体积分数8%),由于完全吸附饱和需要十几小时甚至更多的时间,考虑到实际因素分析采用2 h吸附时间为标准计算活性焦的硫容[29]。不同温度制得粉焦的吸附特性如图6所示。从图6中可以看出,粉焦的制备温度对其SO2吸附性能有很大的影响。2 h的吸附时间内几种粉焦都没有达到饱和状态,BR1200出口SO2体积分数最高为1 290×10-6。当制备温度从750 ℃增加至950 ℃时,出口SO2的体积分数为0即吸附效率为100%的时间从15 min增加至35 min,吸附时间为2 h时出口SO2的浓度从1 130×10-6降至800×10-6,对应的2 h的SO2吸附量由70.05 mg/g提高至104.09 mg/g。当温度升高至1 050 ℃后,粉焦的吸附量开始下降,吸附效率为100%的时间为20 min,与850 ℃条件下相当。而BR1050的2 h出口SO2体积分数为860×10-6,相比850 ℃有所下降。当温度进一步增加至1 200 ℃时,吸附初始5 min即穿透,2 h时出口SO2体积分数为1 290×10-6,对应的吸附量为51.92 mg/g,吸附量及吸附速率均大幅度减少。

图6 活性焦的SO2吸附穿透曲线

粉焦吸附SO2可分为2个阶段,第1阶段为完全吸附阶段,此时出口SO2体积分数为0;第2阶段为穿透阶段,出口SO2体积分数从0逐渐增加,吸附速率逐渐降低。结合表3中孔隙结构分析结果,可知第1阶段SO2吸附量与微孔比表面积由很好的正相关性。其中BR950具有最丰富的微孔结构,第1阶段的吸附量最高,可以达到40 mg/g;而BR1200微孔比表面积最小,对应的第1阶段的吸附量最低,仅为5 mg/g。该阶段为快速吸附阶段,SO2吸附后主要储存在微孔中。

第2吸附阶段除BR1200外,其余粉焦吸附量与中孔孔容成正相关关系,吸附量最大的BR950可达到71.5 mg/g。BR1200虽然具有较高的中孔孔容0.106 cm3/g,但是其吸附量仍然最小,仅为45 mg/g。这是由于,该阶段除了发生微孔吸附以外,还发生了吸附的SO2向中孔内迁移并储存的过程[30]。因此,该阶段吸附与微孔及中孔都有很大关系。

3 结 论

(1)烟气活化可以制得具有丰富孔隙结构的褐煤基粉焦。粉焦的孔隙组成以微孔为主,褐煤基粉焦的比表面积随制备温度升高呈现先增大后减小的趋势,制备温度950 ℃时呈现最大值。孔容积与比表面积的变化趋势相似,温度为1 050 ℃时呈现最大值。温度过高,导致灰熔融造成孔隙堵塞而影响粉焦的孔隙结构。

(2)分形维数D2与粉焦的比表面积的变化趋势一致,表明粉焦的微孔结构变化对褐煤空间结构影响更大,D2更适合用来表征褐煤的微孔结构变化特征。

(3)褐煤基粉焦的SO2吸附性能与孔隙结构密切相关,吸附量大小主要由微孔决定,在微孔结构相似条件下,吸附量大小主要取决于中孔量的多少。