新元煤矿破碎煤体单轴抗压强度快速测定方法研究及应用

雷 顺,康红普,高富强,司林坡

(1.煤炭科学研究总院 开采研究分院,北京 100013; 2.天地科技股份有限公司 开采设计事业部,北京 100013; 3.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

煤岩体力学参数研究是巷道围岩工程稳定性问题的关键,对于分析现场不同地质和工程的力学参数有着重要意义[1]。煤岩体强度是岩体力学中最基本的参数,且有多种形式,包括单轴抗压强度、抗拉强度,抗剪强度,三轴抗压强度等。其中,单轴抗压强度是最常用的岩石强度指标[2-3]。

煤的单轴抗压强度试验数据直接反映了煤体软弱特性[4]。煤层单轴抗压强度大多在实验室加工成标准煤样进行测量。然而对于破碎煤层,在现场取样困难,制备煤样可操作性差、成本高,若为了获得标准煤样进行大量的重复试验,无疑将消耗大量的人力、财力、物力和时间。点载荷强度测试方法多用于岩石强度测试,目前在岩土工程领域较为成熟[5]。钻孔钻进法、钻孔触探法等现场原位测试方法,在煤体较破碎的条件下,测试结果还存在不确定性[2]。因此,如何将现有常用的强度测试方法有机结合,提出一种能比较有效地测定、衡量破碎煤体的强度,并能定量得到其单轴抗压强度的方法,对快速测定地下工程中破碎围岩的煤岩体单轴抗压强度具有重要的现实意义和应用价值。基于此,笔者以新元煤矿为工程背景,将现场试验与实验室试验相结合,根据破碎煤体钻孔触探法与点载荷法强度测试特点,详细分析了破碎煤体强度测试数据的分布,并提出破碎煤体单轴抗压强度预测公式,最终得到其单轴抗压强度值。

1 破碎煤体UCS的测定思路

目前,国内外现有的煤体强度测量方法有多种,包括单轴抗压强度测试方法、点载荷测试方法及现场原位强度测量方法,尤其在煤矿井下应用较多。

单轴压缩试验是在实验室获取煤岩样单轴抗压强度的常见方法。标准试样的单轴抗压强度指其在无侧压且受轴向载荷作用下所能承受的最大压应力,是目前地下工程中使用最广泛的力学参数[3]。在获取煤岩体简单且在制备标准试样容易时选用此类方法。

点荷载试验是一项快速测定岩石强度的试验,主要用于岩石分类及岩石各向异性的测定,并可计算其单轴抗压强度[6-8]。由于试件可直接选用钻探岩芯及不规则的岩块,尤其适用于室内试验制样困难的软弱、破碎岩石,对不规则的块体进行强度测试具有优势。但是其测试结果比单轴压缩试验结果的离散性要大。

钻孔触探法是一种原位测试煤岩体强度的方法,不需要现场取样[2]。鉴于煤矿井下环境潮湿阴暗,作业空间狭窄,巷道和采场工作面所需测点多而分散,钻孔触探法原位强度测试仪器简单轻便,作业范围广,且在一个钻孔中完成测量以后,就可以将钻孔中的煤岩体强度划分成几个基本级别。此外,根据测试过程中临界压力的异常波动来判断钻孔轴向方向弱化带的位置,为数值模拟和围岩稳定性分析提供详细、准确的数据[9]。

此外,国外相关学者采用针式贯入器(Needle Penetrometer)进行强度测试,其在历史遗址、纪念碑和建筑物等特殊的岩石工程研究中应用较为广泛[10]。

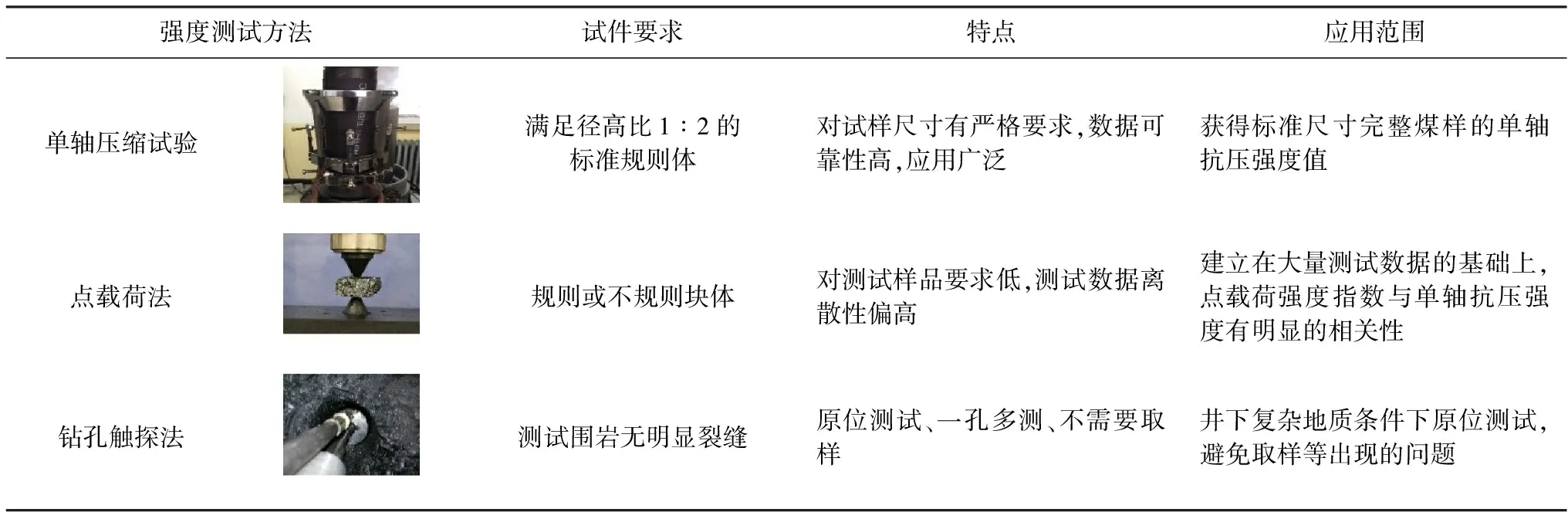

表1 三种强度测试方法对比

Table 1 Comparison of three strength test methods

强度测试方法试件要求特点应用范围单轴压缩试验满足径高比1∶2的标准规则体对试样尺寸有严格要求,数据可靠性高,应用广泛获得标准尺寸完整煤样的单轴抗压强度值点载荷法规则或不规则块体对测试样品要求低,测试数据离散性偏高建立在大量测试数据的基础上,点载荷强度指数与单轴抗压强度有明显的相关性钻孔触探法测试围岩无明显裂缝原位测试、一孔多测、不需要取样井下复杂地质条件下原位测试,避免取样等出现的问题

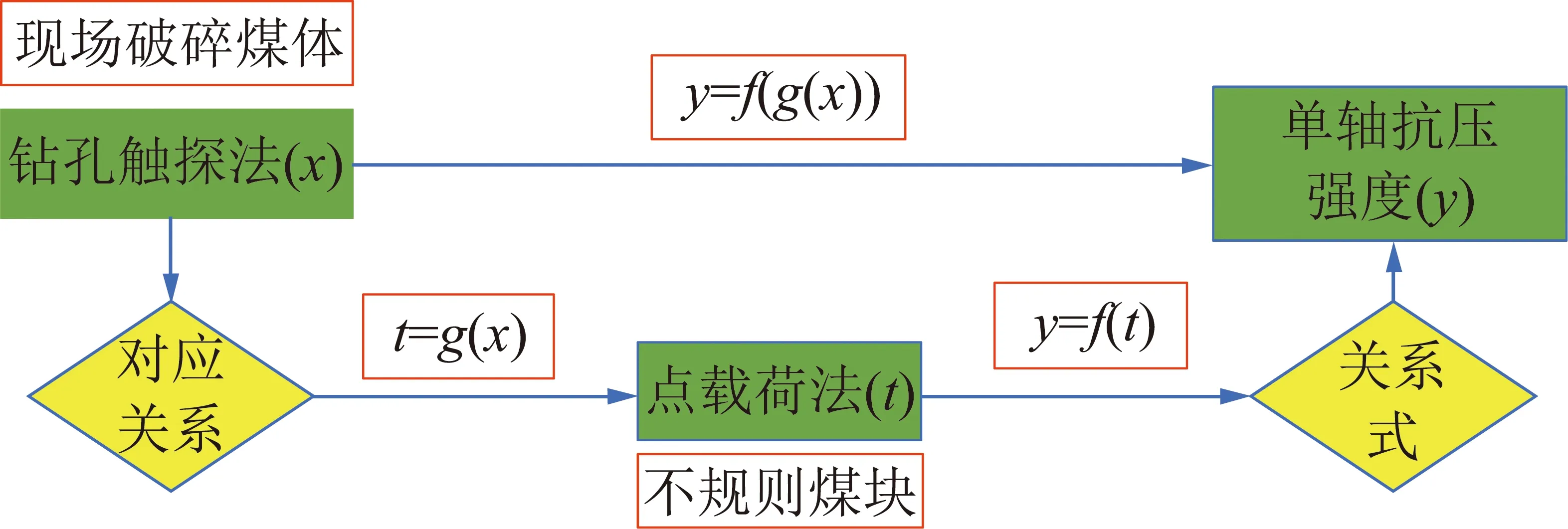

综上所述,无论是从现场还是实验室,取出标准煤样即可通过单轴压缩试验直接获得其单轴抗压强度值,而对于破碎煤体虽然无法获得标准煤样,但是可以取出满足点载荷强度测试尺寸要求的煤块。点载荷法可直接测试煤块的强度,根据测试的破碎煤体点载荷强度范围,参考之前学者得出的关系式,可得到其单轴抗压强度值,即y=f(t),y为所求单轴抗压强度;t为中间变量点载荷强度;但是考虑到点载荷法测试需要大量样本,即参数t不易获得,而之前介绍的钻孔触探法其最大优势是实现原位强度测试且无需取样,测试过程简单,因此通过建立两者之间的对应关系,即用g(x)来代替参数t,从而得到了一种既简单又便捷的测试破碎煤体抗压强度方法即y=f(g(x))。即为:通过点载荷试验搭建破碎煤体钻孔触探法与其单轴抗压强度之间的联系,得到破碎煤体钻孔触探法与其单轴抗压强度关系式,最后计算出破碎煤体单轴抗压强度值,如图1所示。

图1 破碎煤体强度测定方法思路

2 原位钻孔触探法试验

2.1 新元煤矿破碎煤体特征

本文研究的破碎煤体是指现场或实验室无法(很难)取到满足单轴压缩试验的标准试样的煤体,导致煤体破碎的因素为:煤体所处的位置、所受应力状态以及本身节理裂隙发育程度等。

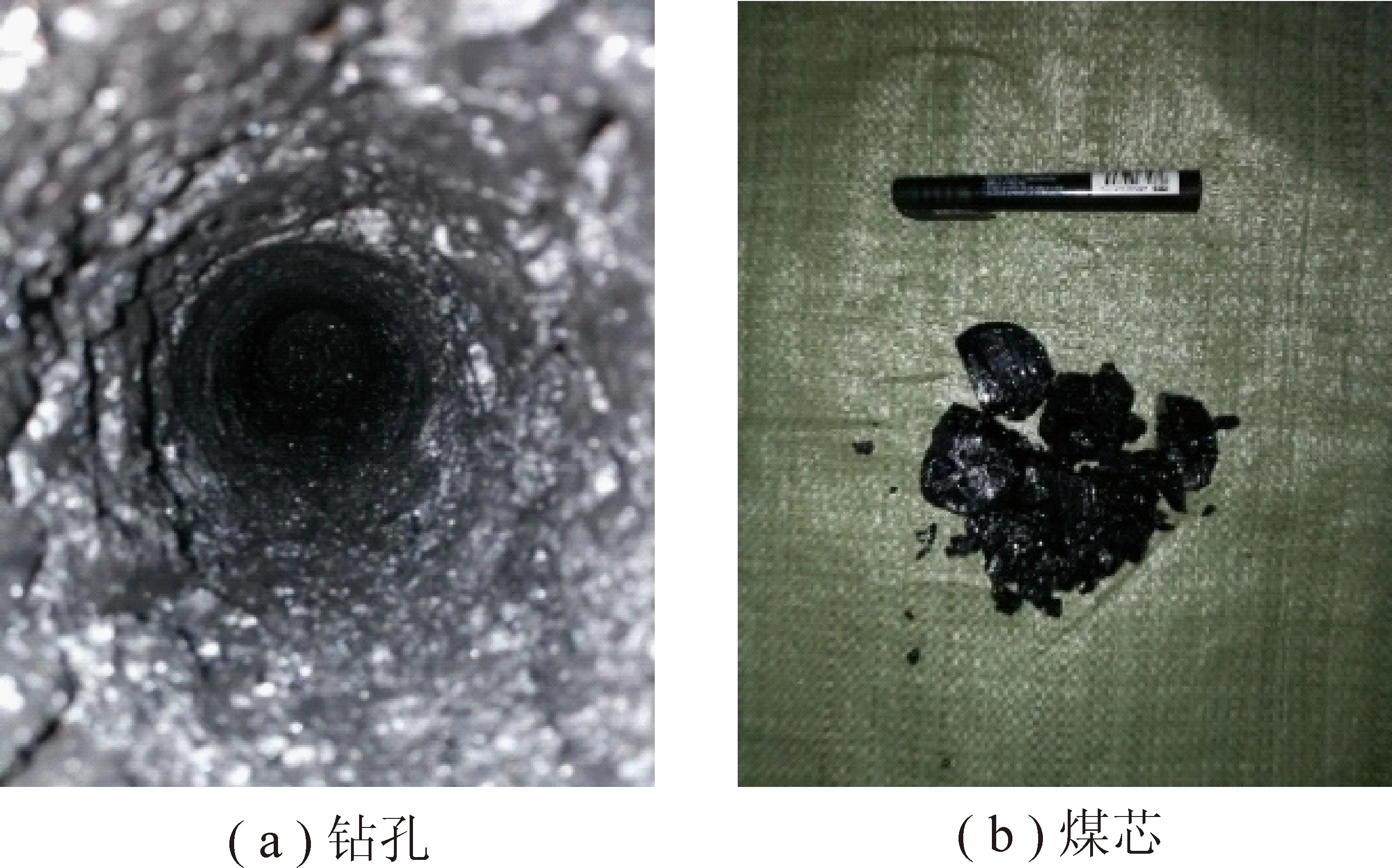

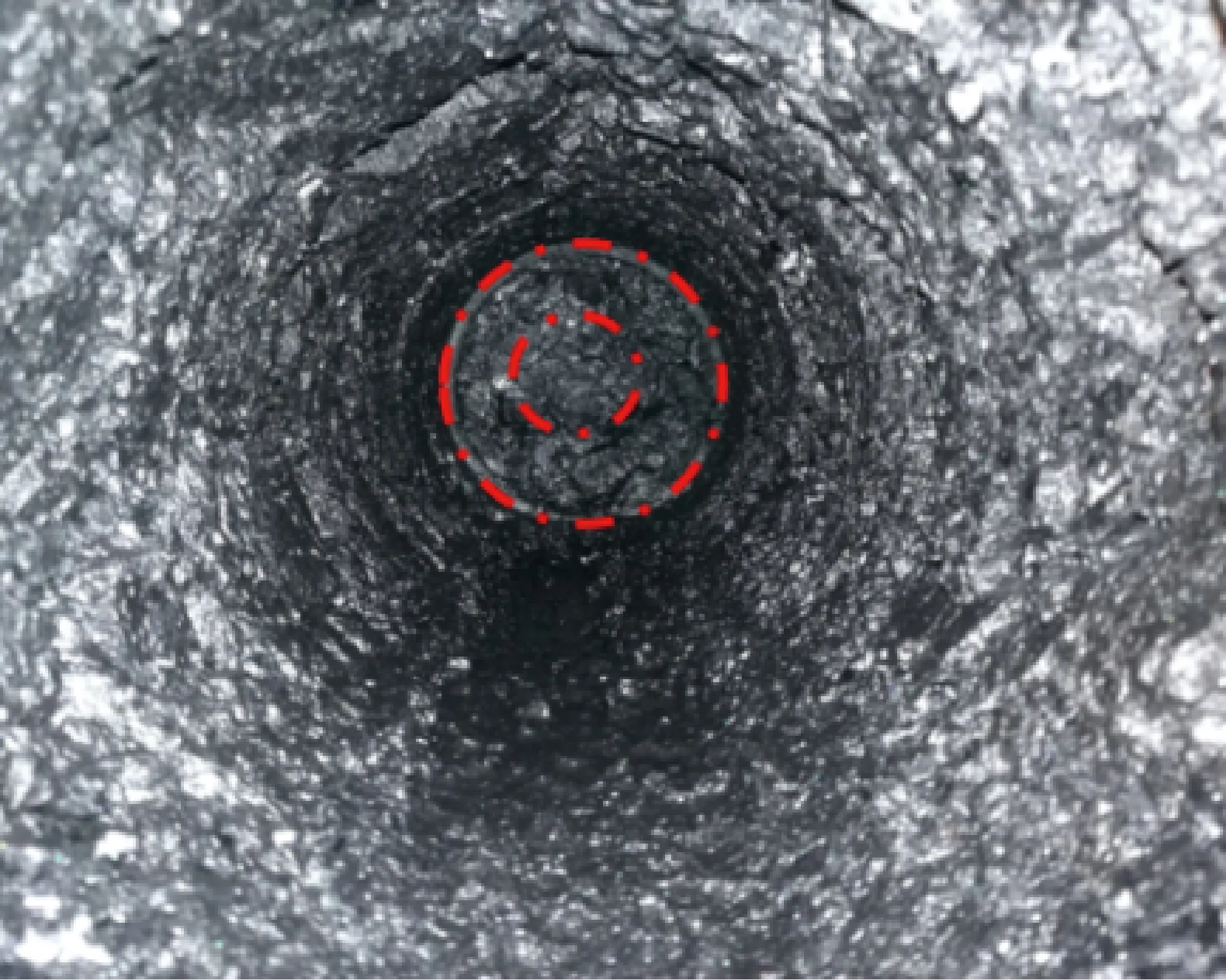

新元煤矿开采3号煤,煤层埋深550~600 m,煤层厚度2.7~3.10 m,平均2.90 m,倾角1°~4°,平均3°,煤层黏结强度低,裂隙较发育,以小型裂隙和微裂隙为主,现场取样效果很差,取芯率低,如图2所示,煤体中节理裂隙发育,属于典型破碎煤体特征,故选在该矿31004工作面巷道煤帮进行现场试验。

图2 现场56 mm钻孔取芯效果

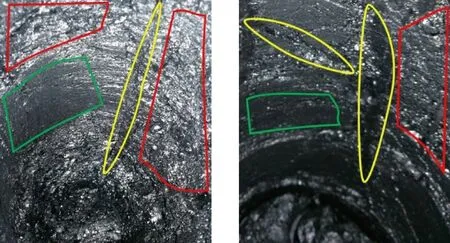

根据现场煤帮钻孔孔壁可以看出破碎煤体内部的裂隙分布形态(图3),绿色标记处孔壁明显光滑呈现出完整,红色标记线为孔壁凹凸不平处,黄色标记线为破碎煤体节理裂隙发育区域。

图3 破碎煤体裂隙在孔内不同的分布形态

2.2 钻孔触探法对破碎煤体的适用性改进

前人采用钻孔触探仪对完整钻孔孔壁加压进行围岩强度测定[2]。钻孔触探仪的一个最重要部件是探头,探头内的探针直径为5 mm,随着探针伸出与孔壁接触,当探针压力到达钻孔孔壁岩石的临界压力时,探针位移会急剧增大,探针位移指示仪指针会出现跃进,孔壁岩石发生破坏同时会伴随破坏产生的劈裂声,这些特征可以用来判断探针压力的临界点[12]。而现场测试煤层黏结强度低,裂隙较发育,以小型裂隙和微裂隙为主,且煤体较破碎,在现场测试过程中采用直径为5 mm探针跃进现象不明显,探针缓慢插入煤体,无法判断探针压力的临界点[13]。因此,本文基于以往钻孔触探法测试出现的问题和不足对现有钻孔触探法进行补充,通过改进测试系统动力源、探针直径,分析测试过程压力变化曲线,从记录的压力曲线中观测即探针扎入煤壁时油管内油压为探针跃进所需的实际压力,最终确定跃进点压力为钻孔触探法测试破碎煤体强度的临界压力值。

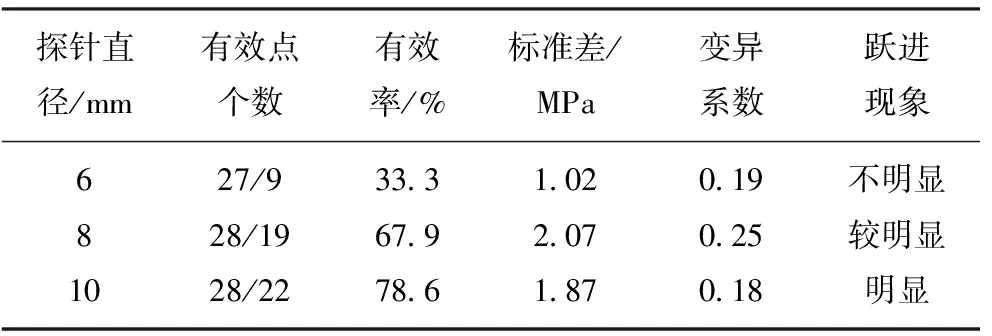

通过调整探针直径,获得不同直径的探针测试数据统计表(表2),最终选择直径为10 mm的探针对现场破碎煤体强度测试,其测试有效率为78.6%,变异系数为0.18,探针跃进现象明显。探针端头圆弧曲率半径与钻孔直径大小保持一致,有关分析不同直径探针测试数据及分析的过程,请参考雷顺等[13]的研究,在此不再赘述。

表2 不同直径探针测试数据统计

Table 2 Statistical table of test data of different diameter probes

探针直径/mm有效点个数有效率/%标准差/MPa变异系数跃进现象627/933.31.020.19不明显828/1967.92.070.25较明显1028/2278.61.870.18明显

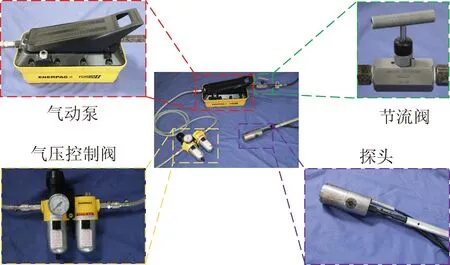

此外,采用气动泵升压过程稳定性好,平稳升压,而且保证探针均匀平稳压入煤体,有利于破碎煤体强度测试。如图4所示为改进后钻孔触探法测试系统各部件实物图。

图4 钻孔触探法测试系统构成

通过分析钻孔触探法原位强度测试过程及油压监测曲线,确定破碎煤体跃进点。结合图5分析钻孔触探法原位强度测试过程为:① 探针启动阻力升压阶段;② 探针接触钻孔壁阶段;③ 升压探针扎入煤壁阶段;④ 加载卸压压降过程。

图5 钻孔触探法原位强度测试过程

具体过程如下:阶段1:气动泵开始工作提供恒定油压,油管路充满油液,探针克服初始阻力,油压开始小幅上升后短时间内稳定。阶段2:从探针启动到接触煤壁过程,阻力不断增加,油压继续上升。阶段3:探针从接触煤壁到扎入过程导致煤体破碎,即由接触点到跃进点的过程是油路在持续憋压,直到探针扎入煤壁此时油管内油压为探针跃进所需的实际压力,同时也是判断探针是否具有跃进现象的关键。阶段四:探针伸出达到最大值,动力源停止加压,探针回缩,油压开始回落至初始状态,整个测试过程结束。通过分析测试曲线及4个阶段,最终确定跃进点压力为钻孔触探法临界压力值。

2.3 钻孔触探法测试结果分析

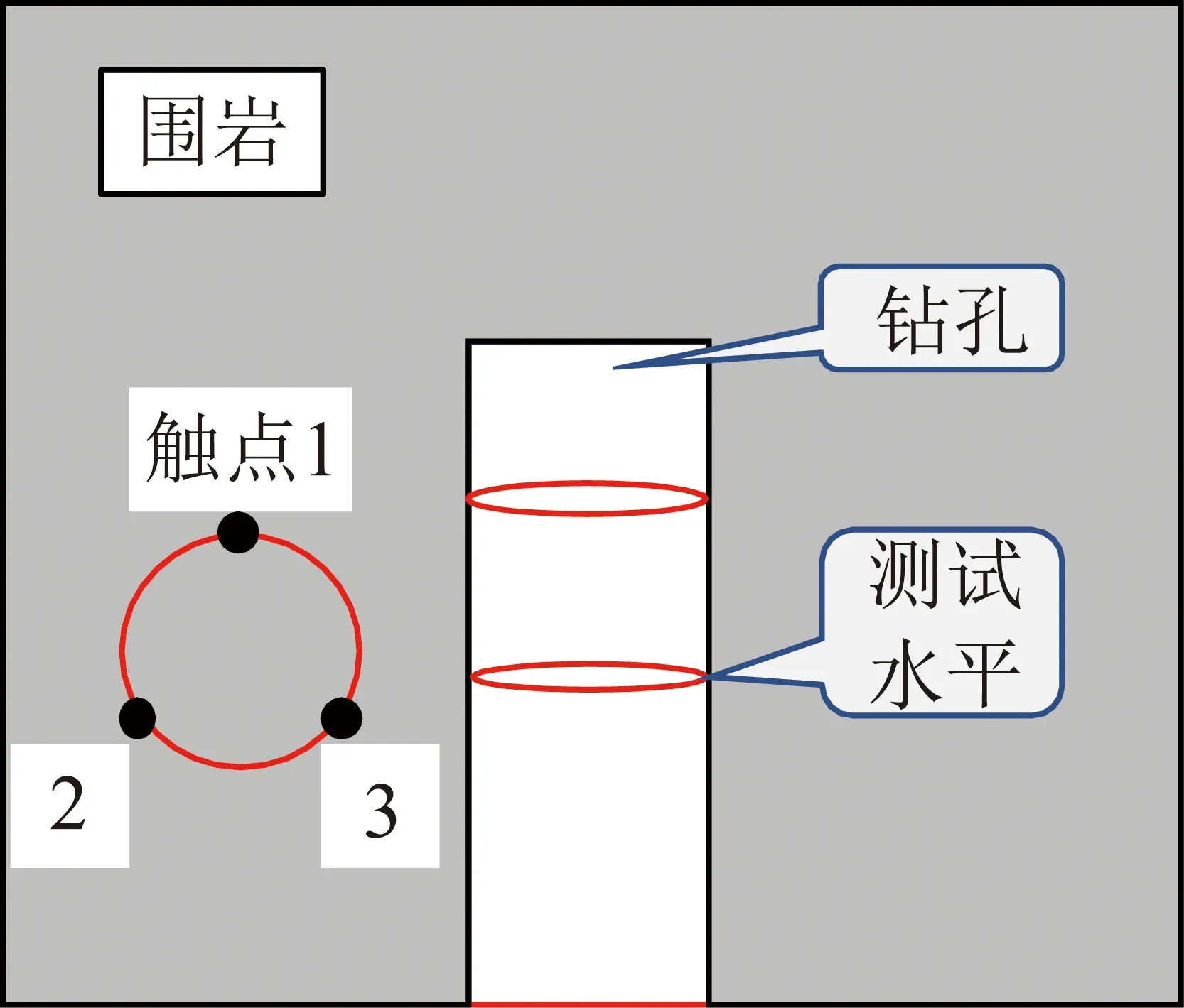

在新元煤矿31004工作面巷道煤帮进行钻孔触探法原位强度测试。具体测试步骤及取值如下:① 先在煤体巷帮打设1~20号直径φ56 mm的钻孔,在孔内轴向由里往外间隔为50 mm设置2个测试水平,在每个测试水平处径向以120°布置3个触点分别对应直径φ10 mm探针,如图6所示。② 然后用连接杆将强度测试探头送入孔内测试对应触点位置。③ 打开压力采集仪与油泵开始供液,此时探针启动到持续加压至探针扎入煤壁过程中,油压传感器记录完整压力曲线。④ 从记录的压力曲线中观测即探针扎入煤壁时油管内油压为探针跃进所需的实际压力,最终确定跃进点压力为钻孔触探法临界压力值。

图6 钻孔触探法测试煤岩体强度示意

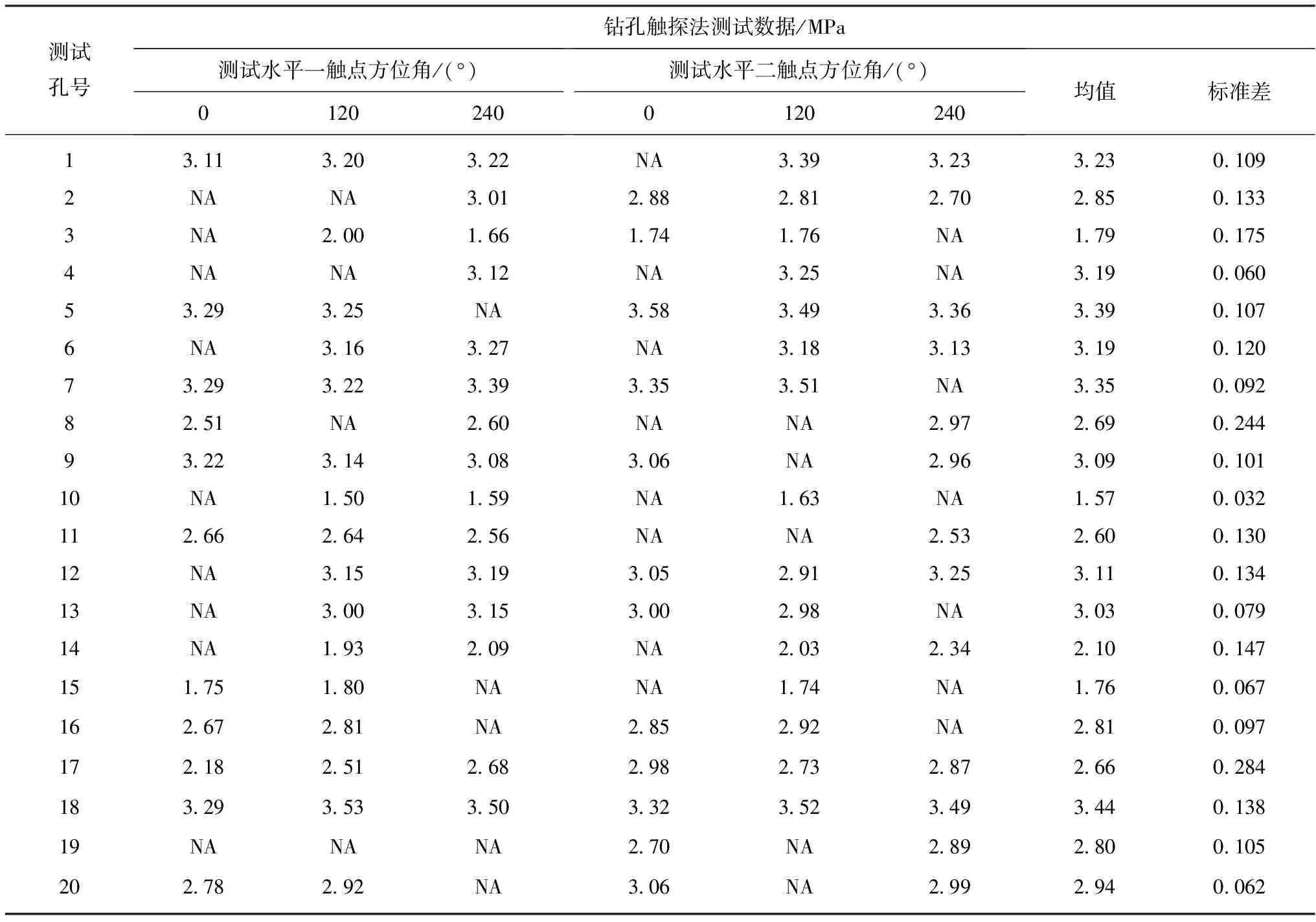

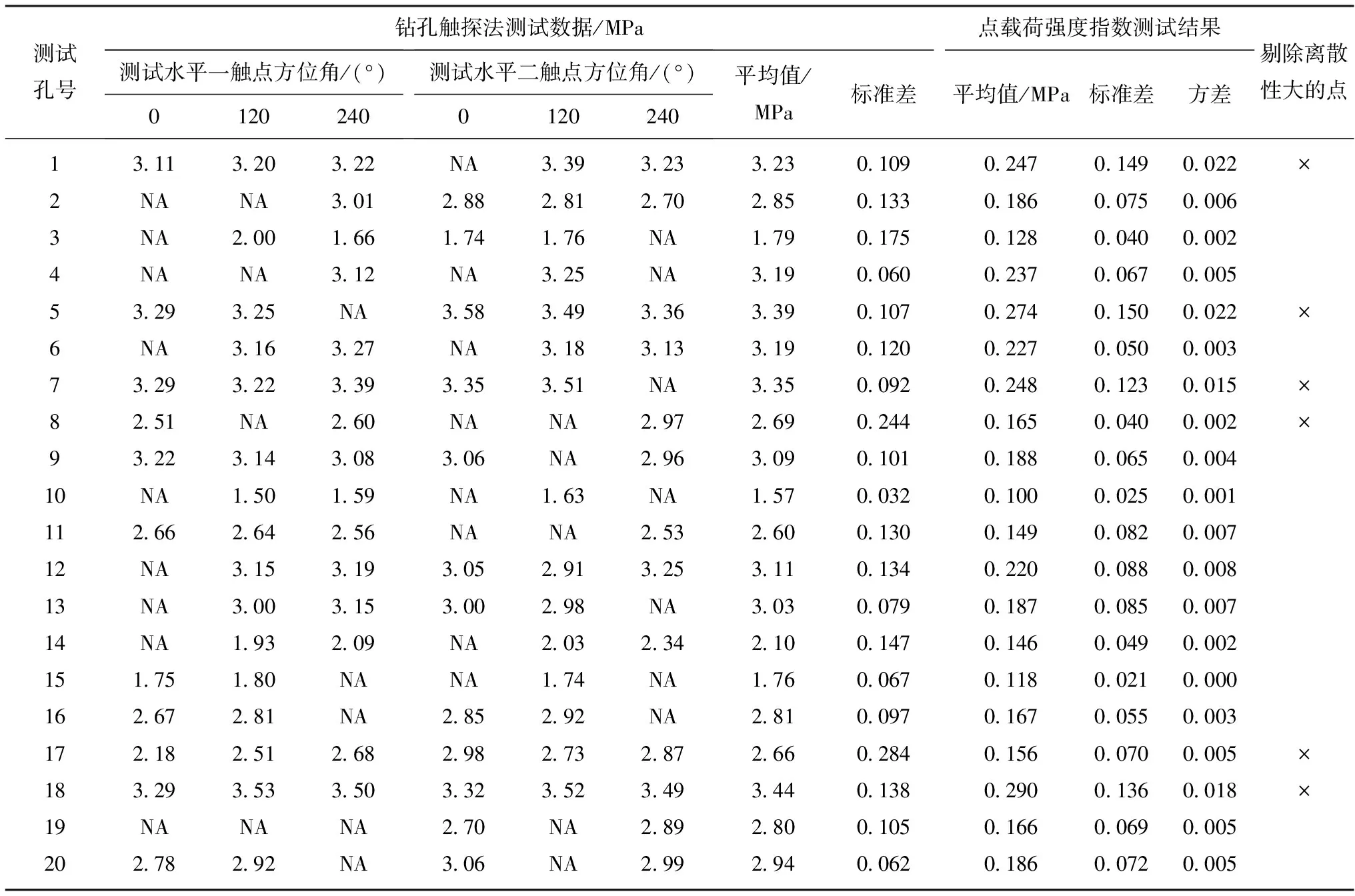

将1~20号孔内采用钻孔触探法测试破碎煤体临界载荷汇总结果见表3。

表3 钻孔触探法临界载荷测试数据

Table 3 Tested critical pressures using borehole penetration method

测试孔号钻孔触探法测试数据/MPa测试水平一触点方位角/(°)0120240测试水平二触点方位角/(°)0120240均值标准差13.113.203.22NA3.393.233.230.1092NANA3.012.882.812.702.850.1333NA2.001.661.741.76NA1.790.1754NANA3.12NA3.25NA3.190.06053.293.25NA3.583.493.363.390.1076NA3.163.27NA3.183.133.190.12073.293.223.393.353.51NA3.350.09282.51NA2.60NANA2.972.690.24493.223.143.083.06NA2.963.090.10110NA1.501.59NA1.63NA1.570.032112.662.642.56NANA2.532.600.13012NA3.153.193.052.913.253.110.13413NA3.003.153.002.98NA3.030.07914NA1.932.09NA2.032.342.100.147151.751.80NANA1.74NA1.760.067162.672.81NA2.852.92NA2.810.097172.182.512.682.982.732.872.660.284183.293.533.503.323.523.493.440.13819NANANA2.70NA2.892.800.105202.782.92NA3.06NA2.992.940.062

注:“NA”表示无跃进现象。

3 破碎煤块点载荷强度测试

3.1 点载荷法

点载荷强度试验是一种简易快速地测定岩石强度的试验方法[14]。由于试件可直接选用钻探岩心及不规则的岩块,因此它适用于野外,尤其适用于室内试验制样困难的风化岩石,软弱破碎岩石等[15]。

基于本文对钻孔触探法与点载荷法两者的测试特点、试件要求及应用范围等方面对比分析,虽然两者试验方式不同,前者是现场原位试验,后者是实验室试验,但两者的测试原理均为通过液压系统(液压泵)加压,使圆锥形压头(或探针)压入煤块时记录当前的破坏压力值(跃进压力值)来确定其强度测试结果,即两者的测试结果具有关联性。

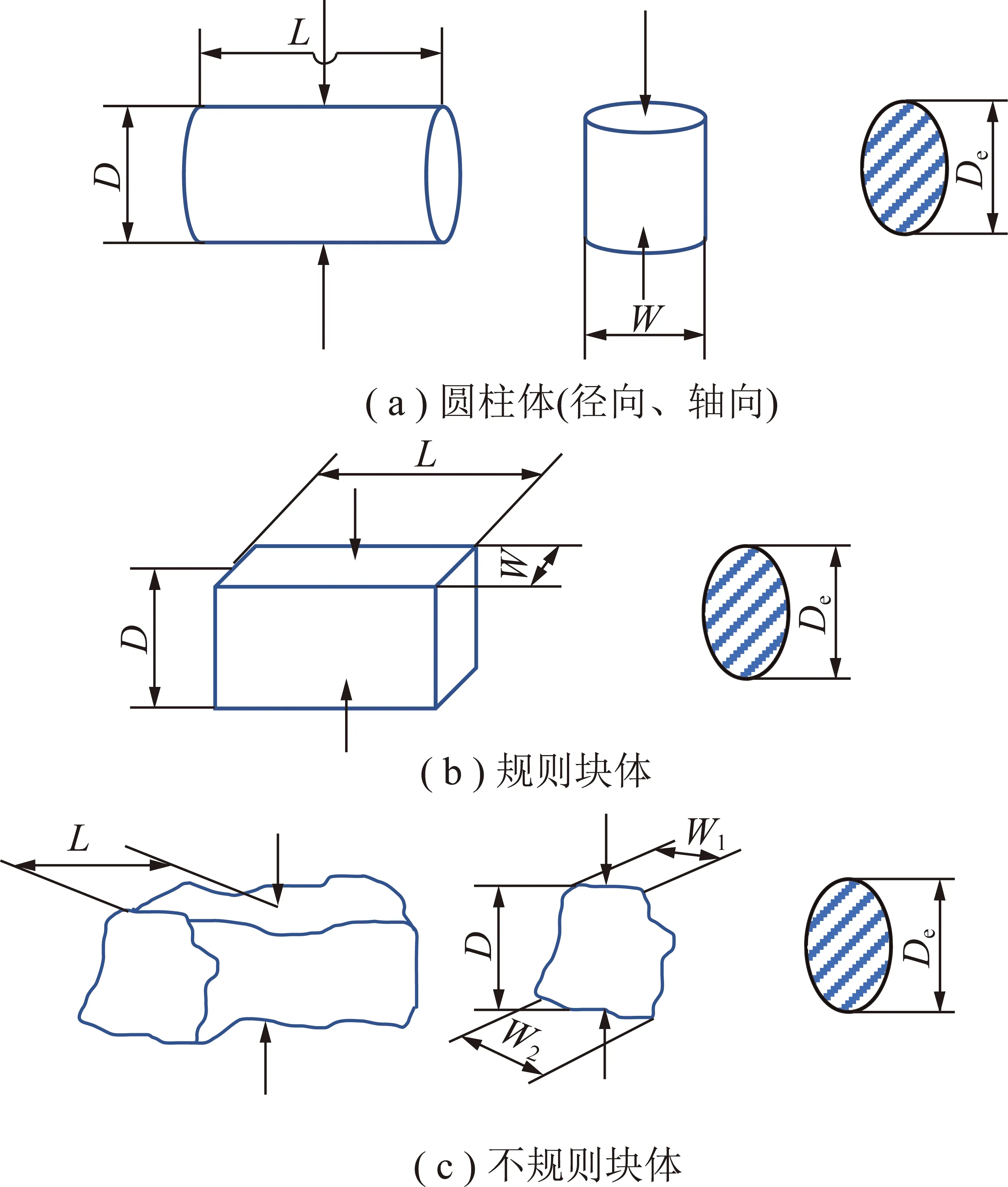

点载荷强度指数是研究破碎煤体强度的重要参数之一。根据试件的形状和尺寸,对于不同形状和大小的煤块进行点载荷测试,分为径向、轴向、规则块体(方块)和不规则块体4种形式(图7),其中,D为试样破坏面上的载荷加载点间距,mm;L为试样的长度,mm;W为过加载点通过试样最小横截面的平均宽度,mm;De为等效直径,mm;W1为加载点通过试样最小截面上端宽度,mm;W2为加载点通过试样最小截面下端宽度,mm。

3.2 点载荷测试过程及结果分析

根据ISRM点载荷测试方法,结合点载荷测试块体尺寸要求,适当放宽取芯管直径,在钻孔触探法测试的相同位置(图8)采用直径φ132 mm的取芯管,取回满足点载荷测试尺寸的煤块,进行实验室点载荷试验。

图7 点载荷试样形状与尺寸要求示意

图8 某一钻孔内钻孔触探法测试孔与取芯位置对应

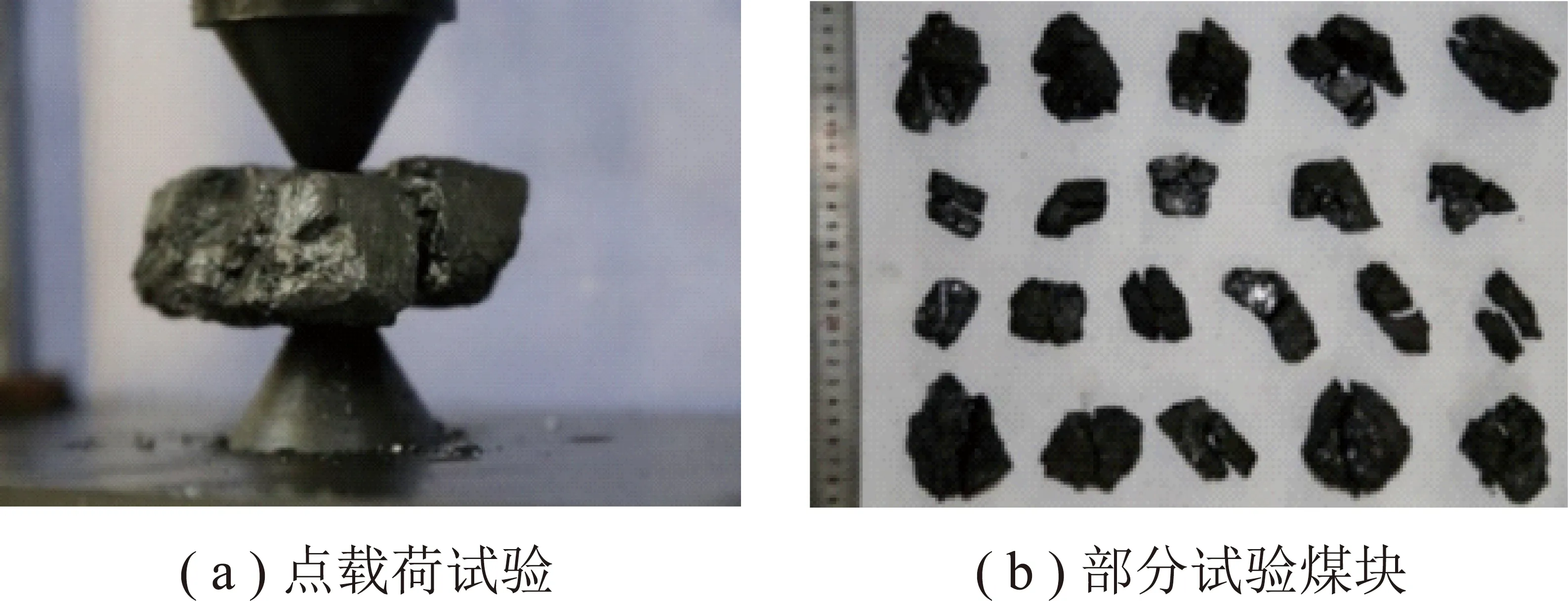

考虑到破碎煤体强度低等特点,在提高破碎煤体点载荷强度测试精度方面:① 采用HRDZ-2型数显式点载荷仪,结合破碎煤体强度范围,选用压力传感器范围为:0~2 kN,测力误差≤1%F.S(F.S为压力量测传感器的满量程);② 剔除结构面发育和存在瑕疵的试样,选择形状相对规整的煤块进行点载荷测试。由于煤块本身尺寸限制,本文点载荷试验涉及圆柱体轴向和不规则2种测试形式,部分试验煤块和2种形式煤块试验如图9所示。

图9 不同形状煤块点载荷测试

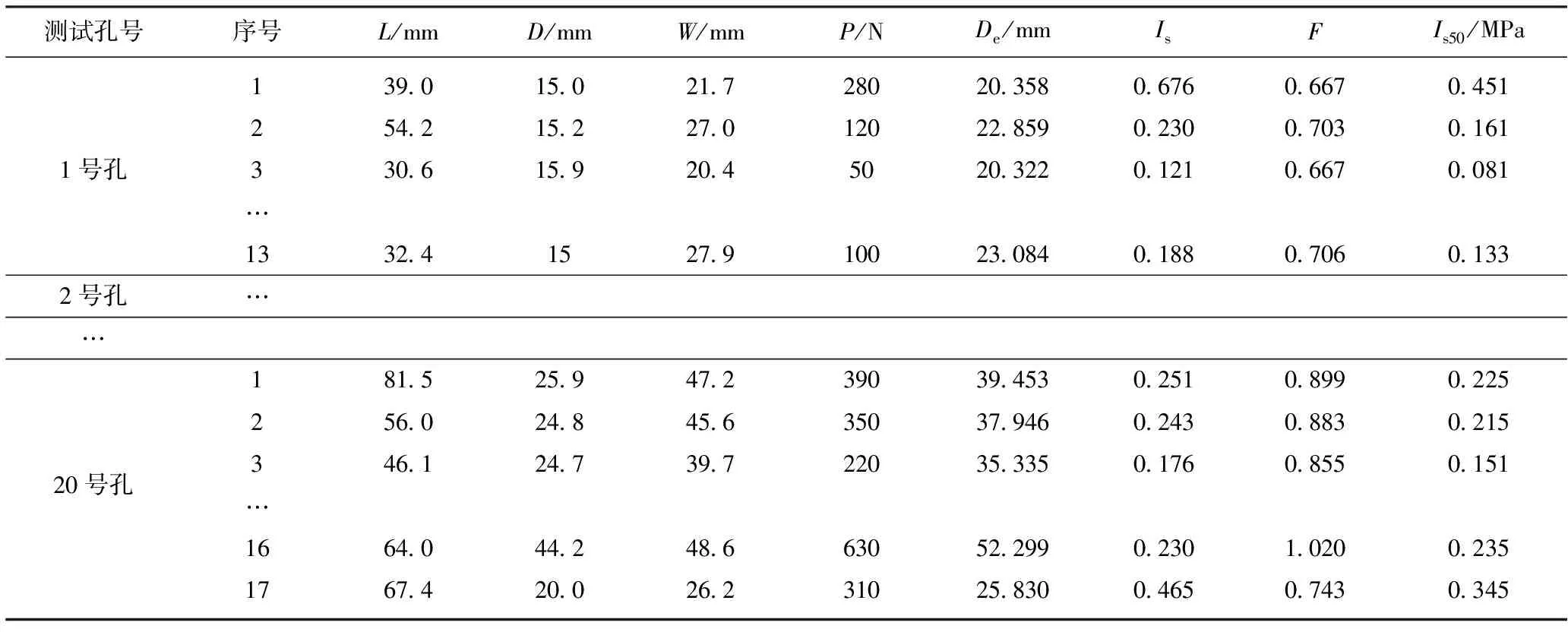

在现场钻孔触探法测试的20个钻孔位置处,分别取出满足点载荷试验要求尺寸的煤块进行测试,大多数为不规则形状的煤块样本。根据点载荷强度计算公式得到修正前后所测试煤块点载荷强度指数,1~20号钻孔中的煤块样本点载荷测试数据汇总,见表4,其中,Is为未修正的点载荷强度指数;P为试样破坏时的载荷,N;F为尺寸修正系数。

此外,对上述表中点载荷强度指数测试数据进行统计分析,其分布如图10所示,破碎煤块Is50范围为0.03~0.92 MPa,平均值为0.21 MPa,标准差为0.13 MPa。

表4 点载荷测试数据汇总

Table 4 Results of point load tests on coal samples with different shapes and sizes

测试孔号序号L/mmD/mmW/mmP/NDe/mmIsFIs50/MPa139.015.021.728020.3580.6760.6670.451254.215.227.012022.8590.2300.7030.1611号孔330.615.920.45020.3220.1210.6670.081…1332.41527.910023.0840.1880.7060.1332号孔……181.525.947.239039.4530.2510.8990.225256.024.845.635037.9460.2430.8830.21520号孔346.124.739.722035.3350.1760.8550.151…1664.044.248.663052.2990.2301.0200.2351767.420.026.231025.8300.4650.7430.345

图10 破碎煤体点载荷强度指数分布

4 新元煤矿破碎煤体UCS的确定

4.1 Pc与Is50拟合回归关系

根据现场钻孔触探法测试临界载荷与对应实验室点载荷强度指数测试结果(表5),将钻孔触探法单孔标准差大于0.2 MPa的测试数据剔除,与此对应的点载荷测试数据去掉一个最大值和一个最小值取平均值并将标准差大于0.1 MPa的测试数据剔除,获得不同测试位置处两者的对应关系值。

根据上述钻孔触探法和点载荷法测试所得到的测试结果,采用Weibull提出的威布尔分布可以将试样和应力水平的影响与相同类型试样的强度变化相关联[16]。下面给出威布尔分布的累计失效概率公式:

表5 现场钻孔触探法测试临界载荷与对应实验室点载荷强度指数测试结果汇总

Table 5 Summary table of test results ofPcandIs50of corresponding laboratory point load tested by field borehole penetration method

测试孔号钻孔触探法测试数据/MPa测试水平一触点方位角/(°)0120240测试水平二触点方位角/(°)0120240平均值/MPa标准差点载荷强度指数测试结果平均值/MPa标准差方差剔除离散性大的点13.113.203.22NA3.393.233.230.1090.2470.1490.022×2NANA3.012.882.812.702.850.1330.1860.0750.0063NA2.001.661.741.76NA1.790.1750.1280.0400.0024NANA3.12NA3.25NA3.190.0600.2370.0670.00553.293.25NA3.583.493.363.390.1070.2740.1500.022×6NA3.163.27NA3.183.133.190.1200.2270.0500.00373.293.223.393.353.51NA3.350.0920.2480.1230.015×82.51NA2.60NANA2.972.690.2440.1650.0400.002×93.223.143.083.06NA2.963.090.1010.1880.0650.00410NA1.501.59NA1.63NA1.570.0320.1000.0250.001112.662.642.56NANA2.532.600.1300.1490.0820.00712NA3.153.193.052.913.253.110.1340.2200.0880.00813NA3.003.153.002.98NA3.030.0790.1870.0850.00714NA1.932.09NA2.032.342.100.1470.1460.0490.002151.751.80NANA1.74NA1.760.0670.1180.0210.000162.672.81NA2.852.92NA2.810.0970.1670.0550.003172.182.512.682.982.732.872.660.2840.1560.0700.005×183.293.533.503.323.523.493.440.1380.2900.1360.018×19NANANA2.70NA2.892.800.1050.1660.0690.005202.782.92NA3.06NA2.992.940.0620.1860.0720.005

注:“×”为剔除此组数据。

(1)

式中,Pf(σ)为累计失效概率;σ为应力;σ0为比例参数;m为形状参数。

由下式可得出一种随机变量在压力作用下的可靠性概率:

(2)

式中,Ps(σ)为可靠性概率。

为了推算在应力水平作用下不同测试方法对煤块破坏时各自的可靠性概率,通常来讲,按照顺序排列测试的每一组样本,用不同的估计值来计算第i个可靠性概率[16]。常用的估计量Pi:

综上所述,在上消化道出血患者中实施基于循证护理的健康教育,更有利于加强患者对疾病和健康知识的掌握,有利于提高生活质量。

(3)

式中,Pi为样本排序中第i个的可靠性概率;N为每组中煤块的数量。

通过转换式(4)得到一个应力水平为σ试样的可靠性概率,即

(4)

由式(4)可知,ln[-ln(Ps(σ))]与ln(σ)成线性关系,参数m和σ0分别称为威布尔参数。

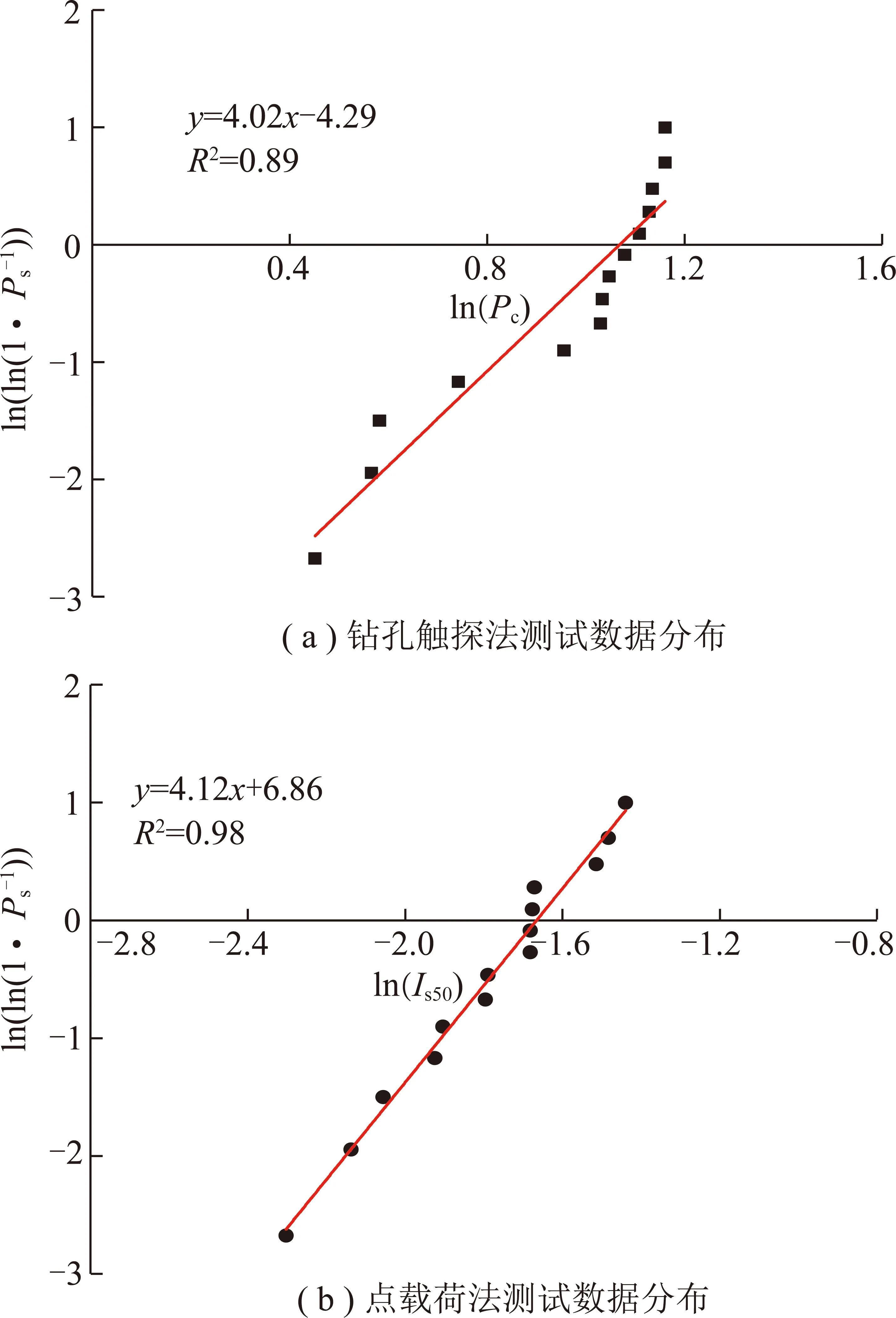

根据钻孔触探法和点载荷法2种测试方法将测试数据分为两组,每组测试数据中有效数据为14个(表5)。通过式(3)计算出每一个点载荷指数对应的可靠性概率,得到2种测试方法对应测试结果威布尔分布可靠性概率图,如图11所示,根据拟合公式并结合转换式(4)得到其对应的威布尔分布形状参数分别为:4.02,4.12,表明2种测试方法的测试结果分布函数形状基本一致。

图11 钻孔触探法和点载荷法测试结果威布尔分布可靠性概率

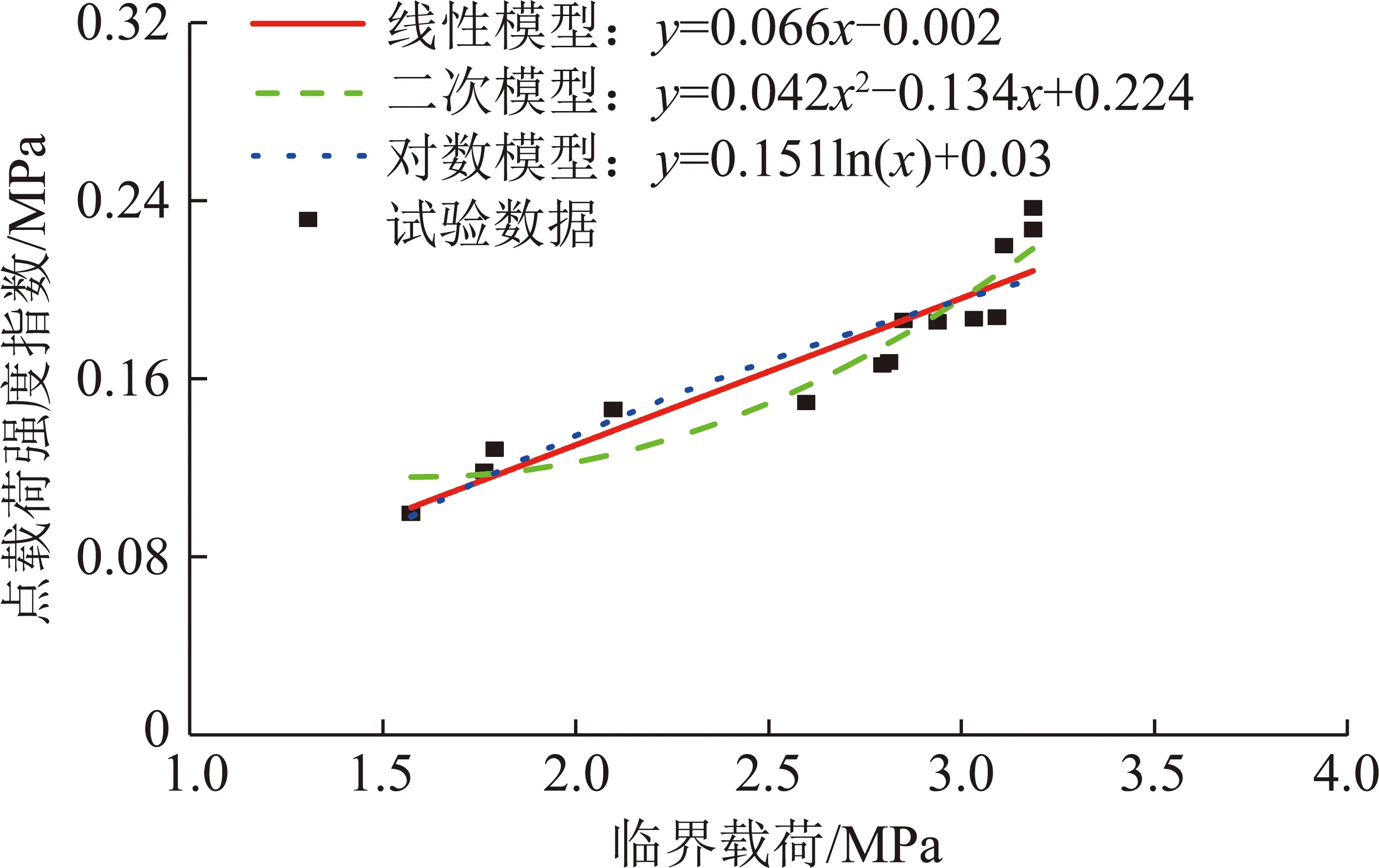

根据现场煤体钻孔触探法与对应点载荷试验获得的试验数据,绘制临界载荷与点载荷强度指数的散点图,如图12所示。将试验数据采用线性函数、对数函数和二次函数3种数学模型进行回归拟合处理,并运用专业数理统计软件SPSS19.0分别对3种模型进行回归方程和回归系数显著性检验。通过对回归系数及方程的统计量t值、F值检验与分析,t值是对每一个自变量逐个检验,当回归系数的t的绝对值大于其相应的临界值时,即可认为自变量对因变量影响是显著的。F值是方差检验量,是整个模型的整体检验。煤体临界载荷与点载荷强度指数回归模型系数检验分析统计见表6,其中,Sig.为显著性P值。

图12 临界载荷与点载荷强度指数散点图

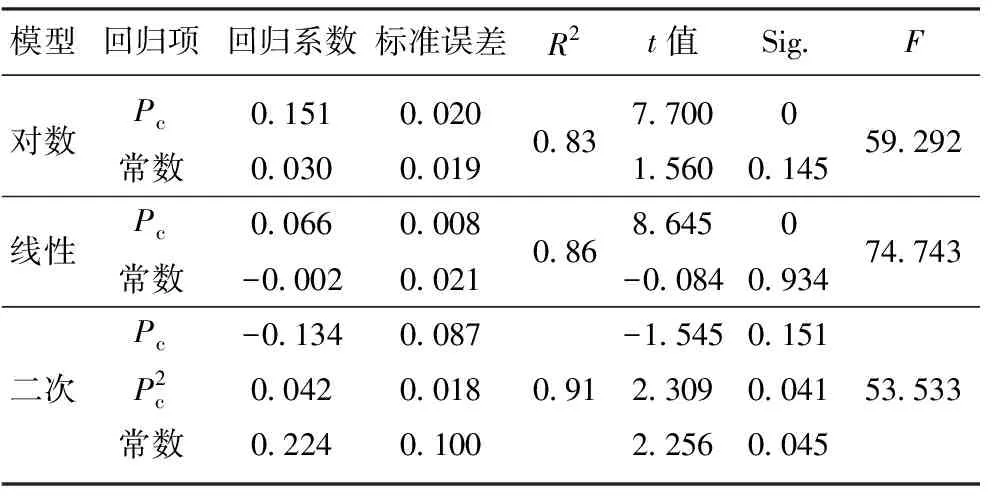

表6 煤体临界载荷与点载荷强度指数回归模型系数统计表

由上述现场破碎煤体钻孔触探法原位强度测试与对应点载荷强度测试,对测试数据拟合分析并对3种回归模型进行检验,选取相关系数高且各项检验效果好的数学模型为最佳拟合方程,确定了破碎煤体钻孔触探法临界载荷(Pc)与点载荷强度指数(Is50)转换关系式为:Is50=0.066Pc-0.002。

4.2 计算模型的确定

在现场实测和实验室试验的基础上,回归分析破碎煤体点载荷强度指数与钻孔触探法临界载荷的关系,其次笔者通过查阅相关文献参考1980—2008年国内外学者研究点载荷强度指数与单轴抗压强度之间关系式[17-31],结合本文研究的破碎煤体强度特点和点载荷强度指数范围,同时考虑公式的适用范围,选择适合本文破碎煤体强度特点的关系式。最终建立钻孔触探法临界载荷、点载荷强度指数和单轴抗压强度的关系,开发适合破碎煤体的单轴抗压强度测试方法。

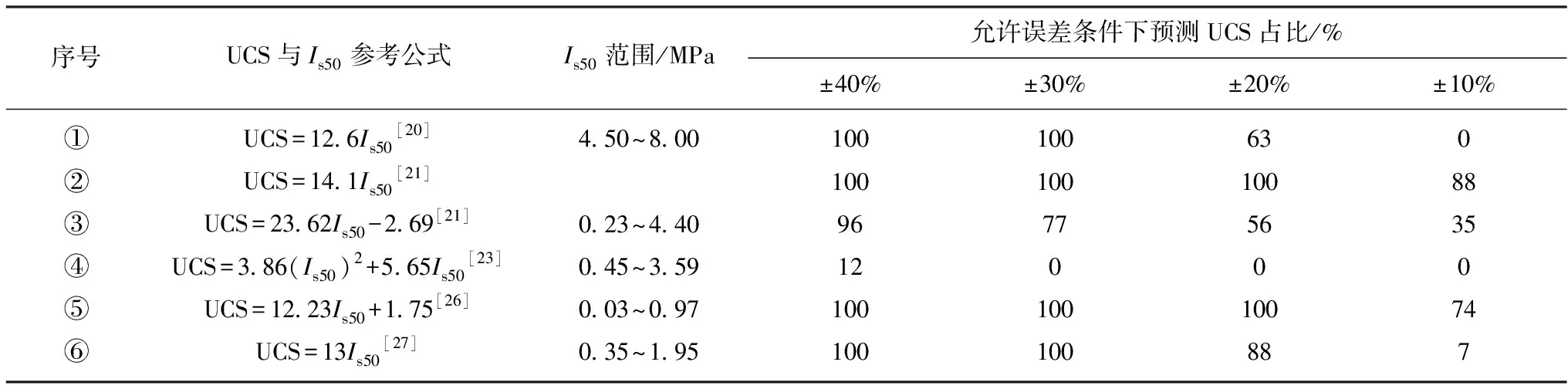

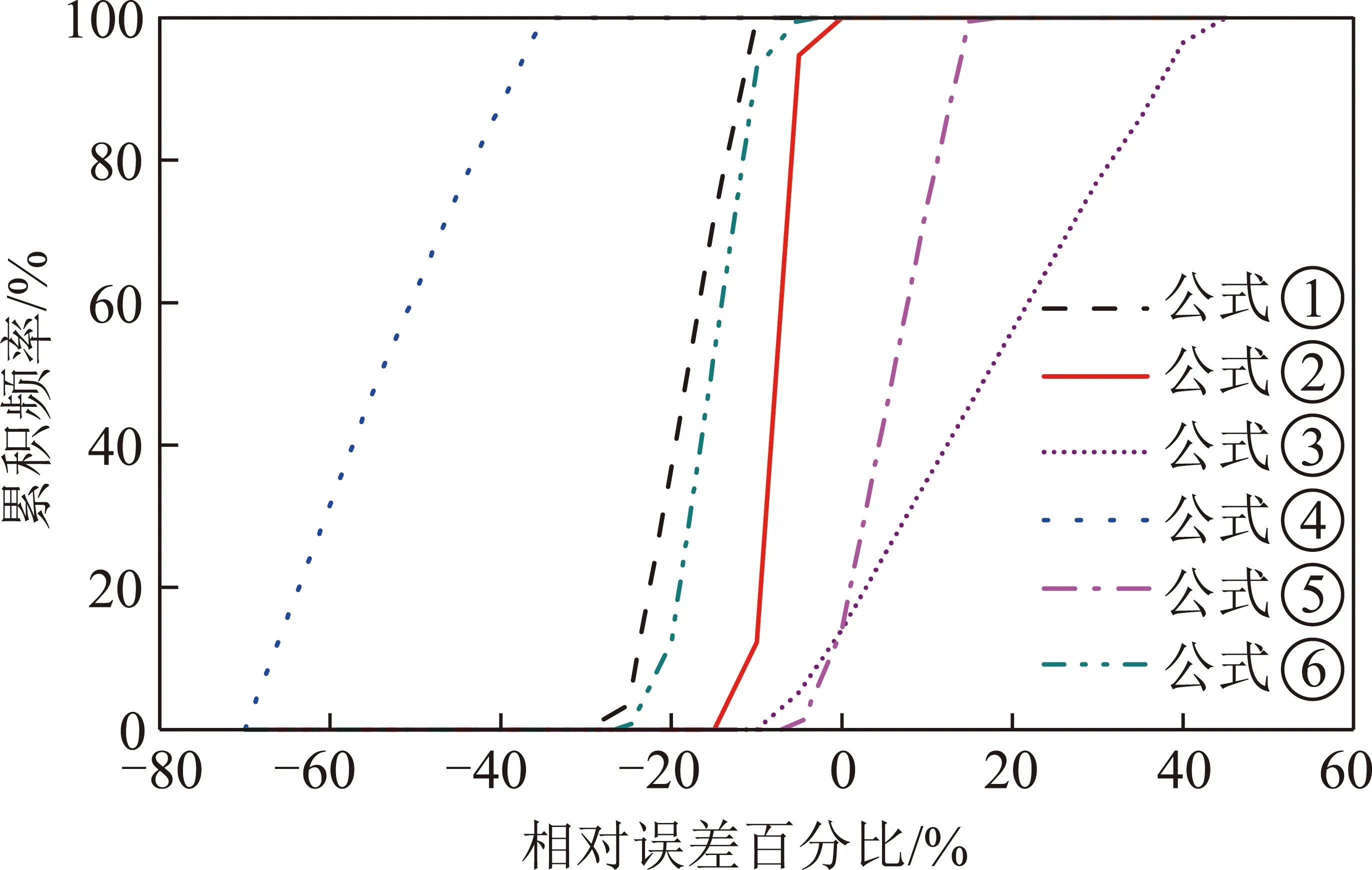

在之前学者研究的基础上,根据建立的破碎煤体钻孔触探法临界载荷与点载荷法关系式,结合本文所测试破碎煤体的点载荷强度指数分布范围为0.03~0.92 MPa,进一步选取与Is50分布范围接近的6组关系式(表7),根据6种参考公式得到模型误差百分比与累积频率曲线,如图13所示,在公式④模型的预测能力最低,而公式①预测有大约63%的UCS值可以在20%的误差中预测,公式⑤预测有74%的UCS值可以在10%的误差中预测,公式②预测有88%的UCS值落在-10%~+10%的误差范围内。

表7 允许误差条件下单轴抗压强度值预测

Table 7 Prediction of the uniaxial compressive strength of weak coal under allowable error conditions

序号UCS与Is50参考公式Is50范围/MPa允许误差条件下预测UCS占比/%±40%±30%±20%±10%①UCS=12.6Is50[20]4.50~8.00100100630②UCS=14.1Is50[21]10010010088③UCS=23.62Is50-2.69[21]0.23~4.4096775635④UCS=3.86(Is50)2+5.65Is50[23]0.45~3.5912000⑤UCS=12.23Is50+1.75[26]0.03~0.9710010010074⑥UCS=13Is50[27]0.35~1.95100100887

图13 模型误差百分比与累积频率曲线

综上所述,将破碎煤体Pc与Is50回归关系:

Is50=0.066Pc-0.002

(5)

代入UCS与Is50对应关系:

UCS=14.1Is50

(6)

中得到新元煤矿破碎煤体单轴抗压强度计算模型:

UCS=0.807Pc+1.726

(7)

测试破碎煤体的临界载荷值适用范围为1.5~3.5 MPa。

根据文中在新元煤矿井下现场1~20号钻孔内采用钻孔触探法测试破碎煤体的临界载荷处于1.55~3.48 MPa,不同孔位破碎煤体钻孔触探法临界载荷值的分布图,如图14所示。在巷道煤帮的不同位置破碎煤体临界载荷最小值为1.55 MPa,最大值为3.48 MPa,平均值为2.78 MPa。然后将临界载荷值代入UCS=0.807Pc+1.726中得到巷帮破碎区煤体的单轴抗压强度处于2.97~4.53 MPa,且对应的模型计算单轴抗压强度值分布(图14)。

本文提出的测试方法是对现有钻孔触探法的补充,通过改进测试系统动力源、探针直径,分析测试过程压力变化曲线,从记录的压力曲线中观测即探针扎入煤壁时油管内油压为探针跃进所需的实际压力,最终确定跃进点压力为钻孔触探法测试破碎煤体强度的临界压力值。通过点载荷试验搭建破碎煤体钻孔触探法与其单轴抗压强度之间的联系(即对应式(5),(6)),得到破碎煤体钻孔触探法与其单轴抗压强度关系式(即得到式(7)),最后计算出破碎煤体单轴抗压强度值。

由于煤层生成和赋存环境的差异性,不同地区煤层的成分、结构及水分和地质构造都会对煤体强度产生影响[32-33]。本文仅对新元煤矿3号煤层煤样进行了强度测试,得出破碎煤体临界载荷与点载荷强度指数之间具有一定的关联性,提供了关于破碎煤体强度研究的一种新思路。今后这方面的研究仍需搜集不同煤矿的煤块样本进行试验,扩充与完善测试数据,提高破碎煤体抗压强度测试的可靠性,得到具有普适性的结论。

5 结 论

(1)现场采用改进后的钻孔触探法测试破碎煤体的临界载荷处于1.55~3.48 MPa,破碎煤块Is50范围为0.03~0.92 MPa,平均值为0.21 MPa,标准差为0.13 MPa。通过数理统计方法对20组测试数据拟合分析,建立点载荷强度指数与临界载荷数学模型并对其进行显著性检验,确定回归预测模型表达式为:Is50=0.066Pc-0.002。

(2)基于点载荷强度指数与临界载荷回归模型,再根据Is50分布范围参考合适的UCS与Is50关系式,两者相结合得到新元煤矿破碎煤体UCS与临界载荷Pc的转换公式为:UCS=0.807Pc+1.726。

(3)通过对新元矿现场测试获得巷帮破碎区煤体的单轴抗压强度处于2.97~4.53 MPa,为数值模拟计算提供科学的基础力学参数,同时为现场煤矿巷道围岩支护提供可靠依据。

(4)本文所提出的方法及UCS与临界载荷Pc的转换公式为一般破碎煤体的单轴抗压强度测定提供了科学有效的测试方法。