液压梭阀的耐久性试验研究

(1.中南大学机电工程学院,湖南长沙 410083; 2.山河智能装备股份有限公司,湖南长沙 410100)

引言

梭阀是实现液压系统自动化控制的一个重要基础元件,是一种阀体与执行器合二为一的直行程阀门。具有流体阻力小、结构简单、体积小、质量轻、紧密可靠、操作方便、开闭迅速、维修方便、适用范围广等一系列优点[1],广泛应用在挖掘机、起重机、旋挖钻机等工程机械中[2]。在挖掘机产品上的原有梭阀在实际工作条件下出现了泄漏量大、疲劳破坏等一些问题,使得原有梭阀在实际的使用过程中寿命不能达到预期值。为了解决这些问题,重新设计出了一款新的液压梭阀,通过和原有梭阀在SUNW100型高速脉冲疲劳试验台进行的对比试验,验证了自制梭阀的优良性能[3-4]。

1 梭阀结构及其工作原理

自制梭阀结构如图1所示,主要由阀盖1、密封圈2、钢球3和阀体4等零部件组成。阀体一端采用螺纹连接,另一端采用法兰连接;密封圈采用O形橡胶密封圈进行密封;阀体材料为碳钢。当进油口P1端流入高压油时,油液推动钢球向左运动,堵住进油口P2端,进油口P1端与出油口相通;当进油口P2端流入高压油时,油液推动钢球向右运动,堵住进油口P1端,进油口P2端与出油口相通。

1.阀盖 2.密封圈 3.钢球 4.阀体图1 自制梭阀结构图

2 梭阀耐久性试验设计

2.1 梭阀实际工况

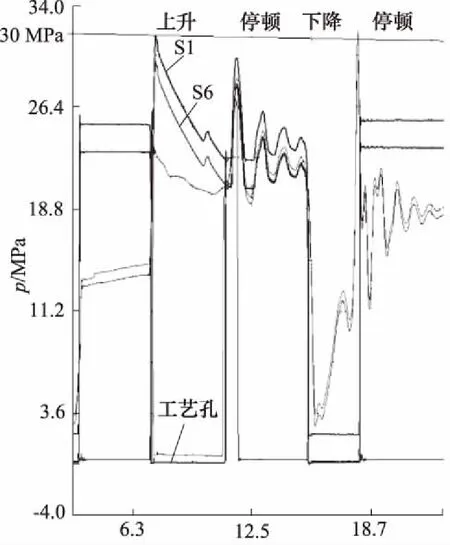

在进行耐久性试验之前,先采集了梭阀在实际工况下主机的压力,如图2所示,作为梭阀试验的一个参考依据。在实际的工况下,梭阀的工作压力峰值为30 MPa,完成一个周期动作所需要的时间为15 s,曲线的形状近似为梯形,主机加载在梭阀两端的流量达到了25 L/min。

图2 主机压力曲线

2.2 梭阀试验原理分析

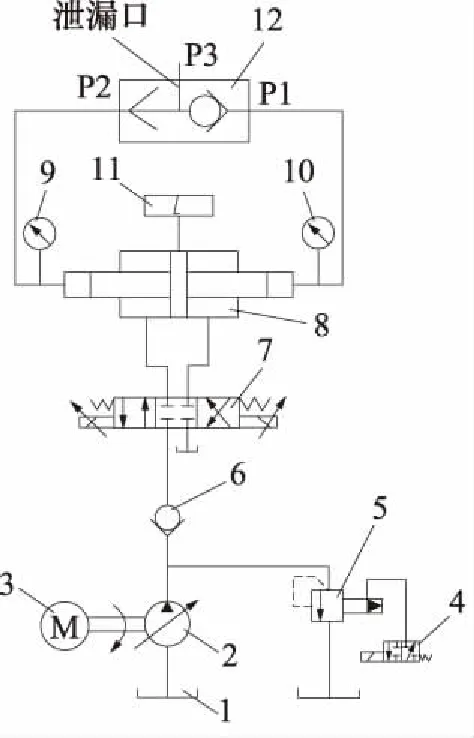

在SUNW100型高速脉冲疲劳试验台上进行了原有梭阀和自制梭阀的对比性试验。试验原理如图3所示。

试验时,将梭阀的P1端与增压缸的右端相连,梭阀的P2端与增压缸的左端相连,同时将梭阀的出油口P3堵住,形成一个大的封闭容腔。压力传感器9和10

1.油箱 2.单向变量泵 3.电机 4.二位二通电磁换向阀5.先导溢流阀 6.单向节流阀 7.三位四通电磁换向阀 8.双作用增压缸 9.压力传感器1 10.压力传感器211.位移传感器 12.梭阀图3 梭阀试验液压原理图

分别检测增压缸左端和右端的压力,位移传感器L用于检测增压缸活塞的位移。试验过程中采用1个三位四通的电磁换向阀进行换向,当液压系统启动时,电磁换向阀左端得电,增压缸活塞向右运动,梭阀P1端进油,钢球向左运动,堵住梭阀进油口P2,压力传感器10的示数开始上升,当压力值达到设定压力值时,电磁换向阀右端得电,增压缸活塞向左运动,梭阀P2端进油,钢球向右运动,堵住梭阀进油口P1,压力传感器9的示数开始上升,当压力值达到设定的压力值时,电磁换向阀左端得电。如此,高压脉冲疲劳试验台完成对梭阀一次循环测试[5-7]。

2.3 梭阀加载流量和压力理论计算

为了对比验证自制梭阀和原有梭阀在泄漏量和耐久性上的差别,耐久性试验需要在密闭的容腔中进行。在图3所示的液压系统中,液压油在液压泵、管路、控制部件、执行部件等基本液压元件组成的封闭容腔中流动,构成了大的动态封闭容腔,其中液压缸、液压泵的工作腔、管路等构成了小的动态封闭容腔。所谓动态的封闭容腔是指在某一个观察的时间t内,既有流量流入也有流量流出这个密闭容腔[8]。

现将双作用增压缸视为动态封闭容腔,已知增压缸大腔的半径R=125 mm,活塞杆的半径r=63 mm,活塞杆的行程为100 mm,增压缸活塞的位移可以通过传感器检测得到,则在t时间内,流进和流出增压缸油液流量的改变量为:

(1)

式中, Δq—— 流进和流出增压缸油液流量的改变量

s—— 增压缸活塞位移

R—— 增压缸大腔半径

r—— 增压缸小腔半径

t—— 时间间隔

流进梭阀两端的流量改变量为:

(2)

已知动态封闭容腔的压力计算公式为:

(3)

式中,Δp—— 在t时间内,动态封闭容腔的压力变化值

E—— 有效体积的弹性模量

V—— 双作用增压缸动态封闭容腔的总体积

将式(1)带入到式(2),得到增压缸动态封闭容腔的理论压力改变量计算公式为:

(4)

根据活塞杆平衡,可得到加载在梭阀两端的压力改变量计算公式为:

(5)

2.4 梭阀试验条件

对比梭阀在实际工况条件下工作的压力值和工作周期,设定高压脉冲疲劳试验台的试验压力波形为梯形,同时设定高压脉冲疲劳试验台的压力值和频率分别为35 MPa和50 Hz,即当压力传感器9和10分别检测到压力值为35 MPa时,电磁换向阀开始换向,每隔0.02 s采集一次数据。

3 梭阀试验结果分析

在高压脉冲疲劳试验台上分别对原有梭阀和自制梭阀进行了155 万次的脉冲测试,验证加载在梭阀两端的流量和压力的正确性和自制梭阀的稳定性。试验的过程中,用量杯分别量取了53,110,130,155万次原有梭阀和自制梭阀的泄漏量。

3.1 梭阀加载压力和流量验证

自制梭阀和原有梭阀脉冲试验过程中,通过位移传感器测得增压缸活塞的位移曲线如图4所示,图中曲线向正方向偏移是因为梭阀的进油口P1端的内径大于进油口P2端的内径,需要更多的油液来推动钢球。根据测得的位移曲线可以得到流进自制梭阀和原有梭阀两端的流量曲线如图5所示,可以看出加载在梭阀两端的流量均能达到25 L/min,满足梭阀在实际工况下工作的流量条件,说明了此次试验流量加载的正确性。

图4 双作用增压缸活塞位移曲线

图5 梭阀两端流量加载曲线

图6和图7分别给出了原有梭阀和自制梭阀两端测试压力和理论压力的变化趋势,从图中可以看出加

图6 原有梭阀测试压力与理论压力

图7 自制梭阀测试压力与理论压力

载在梭阀两端的压力均达到了35 MPa,满足梭阀在实际工况下工作的压力条件,并且不管是原有梭阀还是自制梭阀,加载在两端的测试压力和计算得到的理论压力变化趋势具有很好的一致性,说明了此次试验压力加载的正确性。

图8和图9分别给出了原有梭阀和自制梭阀测试压力和理论压力的误差值,相比于原有梭阀,自制梭阀的误差值变化范围更小,稳定性更好。

图8 原有梭阀测试压力与理论压力误差

图9 自制梭阀测试压力与理论压力误差

3.2 梭阀泄漏量对比验证

梭阀长时间工作在高压的环境之中,流经梭阀的介质通常为液压油,这对梭阀的密封性提出了很高的要求[9-12]。在对原有梭阀和自制梭阀进行高速脉冲试验的过程中,用量杯分别量取了梭阀在53,110,131,155万次编号分别为1~6的梭阀泄漏量,得到了表1的结果,表中编号1为原有梭阀,编号2~6为自制梭阀,图10为测试时原有梭阀油液泄漏情况。

图10 原始梭阀油液泄漏情况

表1 不同高压脉冲次数下梭阀泄漏测试结果

从表中可以看出,在53万次测量时,原有梭阀和自制梭阀均未出现泄漏现象。随着脉冲次数的增加,原有梭阀分别在110,131,155万次测量时出现了8,10,10滴的泄漏量,而自制梭阀在155万次的脉冲试验中均未出现泄漏现象。从测试的泄漏结果来看,自制梭阀的密封性能远比原有梭阀好。

3.3 梭阀台架试验和工况对比验证

自制梭阀和原有梭阀在压力为35 MPa,50 Hz的高压脉冲条件下进行了对比试验,相比于实际工况梭阀的工作条件,台架试验的环境更加恶劣。可以看出,自制梭阀在更加恶劣的台架试验上的性能比原有梭阀性能更好,在实际的工况条件下,自制梭阀也将比原有梭阀表现出更加明显的优势。

4 结论

在高速脉冲疲劳试验台上进行了自制梭阀和原有梭阀的耐久性对比试验。首先通过对比梭阀测试曲线和理论计算曲线得出加载在梭阀两端的流量和压力是正确的,验证了高压脉冲疲劳试验台对梭阀耐久性试验的正确性;接着通过对比自制梭阀和原有梭阀测试压力和理论压力的误差曲线表明,自制梭阀的稳定性更好;然后对比验证了自制梭阀和原有梭阀的泄漏量,试验结果表明,自制梭阀的泄漏量低,密封性好,最后,由于台架试验的加载条件比实际工况的工作条件更加恶劣,在实际工况下,自制梭阀的工作寿命将会更长。整个梭阀疲劳耐久性对比试验表明,自制梭阀的整体性能优于原有梭阀,实际工况下工作的寿命将会长于原有梭阀,验证了自制梭阀设计的正确性。