碱洗塔的优化操作

索明东

(福建古雷石化有限公司,福建 漳州 363200)

本文引用国内某先进乙烯装置,采用中国石化SEI开发的CBL裂解技术(包括气体炉和轻油炉)及LECT(Low Energy Consumption Technology)分离技术,生产聚合级乙烯和聚合级丙烯等产品。其中,主生产装置包括:裂解单元、原料预热及急冷单元、压缩及前脱丙烷前加氢单元、冷分单元、甲烷化、热区分离单元、乙烯热泵及制冷单元、丙烯制冷单元、公用工程及辅助生产装置。

压缩单元碱洗塔(C-203)设置在反应气压缩机四段出口之后,其作用主要除去裂解气中H2S、CO2,且含量必须严格控制,H2S含量超标会使乙烯产品、丙烯产品不合格,酸性气体腐蚀后系统的设备和管线,使分子筛、加氢催化剂等中毒,严重降低加氢催化剂与干燥器使用寿命,造成事故,而CO2在冷区会结成干冰,堵塞设备和管道,因此必须严格控制裂解气中H2S、CO2的含量在指标范围内。

1 黄油的生产机理及危害

黄油的产生机理目前普遍得到认同的有两种:一是反应气在碱洗过程中分凝或者溶解在碱液中的双烯烃在痕量氧的作用下形成自由基,为交联聚合物的形成提供引发条件;二是反应气中的醛和酮在碱的作用下,易引起缩合反应,聚合成一定分子量的聚合物,即使在常温操作条件下,碱洗塔塔釜液面上反应气中的低级不饱和烃也会冷凝并聚合形成肥皂状的碱性黄色油状物,即“黄油”[2]。

碱洗过程中形成的黄油主要危害有:(1)黄油形成后包裹着碱液,使得反应气与碱液接触不充分,酸性气体反应不完全。碱洗塔出口反应气中酸性气不合格,后系统催化剂中毒,并且腐蚀及堵塞设备和管道,从而影响产品质量。(2)大量黄油生成会堵塞碱洗塔塔盘和废碱外送系统,严重影响系统的正常运行。(3)由于黄油生成后,黄油包裹着碱,致使反应气与碱液接触不充分,为确保碱洗出口反应气合格,必须要加大碱注入量,以提高强碱及弱碱的浓度,加大碱的消耗量,同时碱浓度的提高又会加剧黄油的生成,使系统进一步恶化。

2 碱洗塔的工艺流程

从四段排出罐出来的裂解气在裂解气加热器中被加热后进入碱洗塔内。该塔由四部分组成,在塔的中部和底部分别用强碱、中碱和弱碱的循环碱液洗涤裂解气,顶部为水洗段。用来洗涤碱洗后的裂解气。以防止碱被带到下游设备。裂解气进入碱洗塔的底部与循环的弱碱溶液逆向接触,在气体向上流动时,裂解气直接被循环的弱碱洗涤,除去其中的部分酸性气体。弱碱用碱循环泵循环,被弱碱洗涤后的裂解气向上进入中碱洗涤段用中碱洗涤除去其中的部分酸性气体,中碱由中碱循环泵循环。带有少量酸性气体的裂解气向上进入强碱洗涤段与循环的强碱溶液接触除去裂解气中剩余的酸性气体,强碱由强碱循环泵打循环。碱洗塔顶部为水洗段,使冷却后的裂解炉连续排污水以洗去夹带的碱。水洗还可以将裂解气冷却至接近烃的露点,以使离开碱洗塔前将过量的水汽除去。

控制目标:保证碱洗塔塔顶裂解气中酸性气体(CO2、H2S)合格(目标小于1ppm)。

3 抑制或减少黄油生成的措施

为确保碱洗塔的正常操作,减少黄油的生成量,尽量降低黄油对生产的不利影响,避免系统出现异常情况,主要控制措施为调整工艺指标[3]及加注适量的黄油抑制剂。

3.1 对工艺指标的调整

3.1.1 进料温度

通过调节E-206急冷水的流量来严格控制反应气进碱洗塔的温度,若进料温度太高,将导致裂解气中重烃聚合形成黄油,同时也会增强碱对设备的腐蚀性,对设备造成危害;而温度太低,会使裂解气中的重烃大量冷凝 ,在塔釜内形成黄油,影响碱洗塔的运行与操作。同时运行温度过低,即NaOH与H2S和CO2的反应速度下降,不利于碱洗塔的操作。此外,温度低,Na2CO3的溶解度降低,容易析出堵塞塔盘及管道(若操作中弱碱浓度NaOH为零,出现NaHCO3时,情况更严重)图1(图a、图b)为温度的变化对碱洗塔的影响。

塔压差随温度变化图1

塔压差随温度变化图2图1 温度的变化对碱洗塔的影响(图a,图b)

由图1可知,应严格控制碱洗塔进料温度。

3.1.2 碱洗塔各段浓度

严格控制碱洗塔各段浓度,特别为弱碱浓度。OH-对黄油的产生有催化作用,会加大黄油的生成量,碱浓度过高,会加大新鲜碱的注入量,增加生产成本,因此碱浓度并非越高越好。然而碱浓度过低,会使酸性气体脱除不干净,影响后系统操作;当碱液中NaOH为零时,会造成NaHCO3析出堵塞管道(尤其在弱碱段中出现,应高度重视)。需按设计要求注碱,碱浓度:强碱约为9%~10%,中碱约为8%~9%,弱碱约为1%~2%。在保证反应气合格的前提下适当降低各段的碱浓度,这样一来节约的成本,二来也可以减少黄油的生成量。

图2 工艺流程

3.1.3 碱洗塔各段液位

碱洗塔塔釜液位适当提高,有利于黄油和弱碱的分离提高碱洗效果及黄油排出效果。

3.2 黄油抑制剂的注入

黄油抑制剂是专门用于抑制黄油生成,并分解生成的黄油。该助剂主要由两部分组成:一部分能消除氧气,氧气可促进自由基的形成,由于有水蒸气的存在,裂解气仍会产生痕量氧气。黄油抑制剂可还原溶解在碱液中的氧气,钝化碱液中的金属离子,防止自由基的形成。一旦自由基形成,黄油抑制剂能迅速与自由基反应,终止链增长。另一部分能将正生成的黄油分散在废碱中,使之不易粘附在设备表面,同时消除部分粘附在设备表面上的黄油,改善酸性气体的吸收[4]。

黄油抑制剂一般主要由阻聚剂组成[5],并配有抗氧化剂、金属离子钝化剂和分散剂等。抗氧化剂能降低碱液中氧气作用,还原溶解在碱液中的氧,减少自由基的产生。金属离子钝化剂用于形成保护膜来钝化金属表面或络合溶解在碱液中的金属离子,以阻止金属离子的催化作用。分散剂可将生产的黄油分散于碱液当中,不会粘附在塔内,造成堵塔现象。

加入黄油抑制剂后一般碱洗塔压差的变化如图3。

图3 注入洗油后塔压差变化情况

本装置在强、中、弱各段注入了黄油抑制剂(流程如图2所示)

4 常见问题及解决方法

虽然经过上述方法的处理,但黄油生成的条件依然存在,仍然有黄油的生成。尤其在开工不稳定阶段,或随着生产周期的延长,仍有堵塔的可能,所以可用以下方法来对堵塔进行处理。

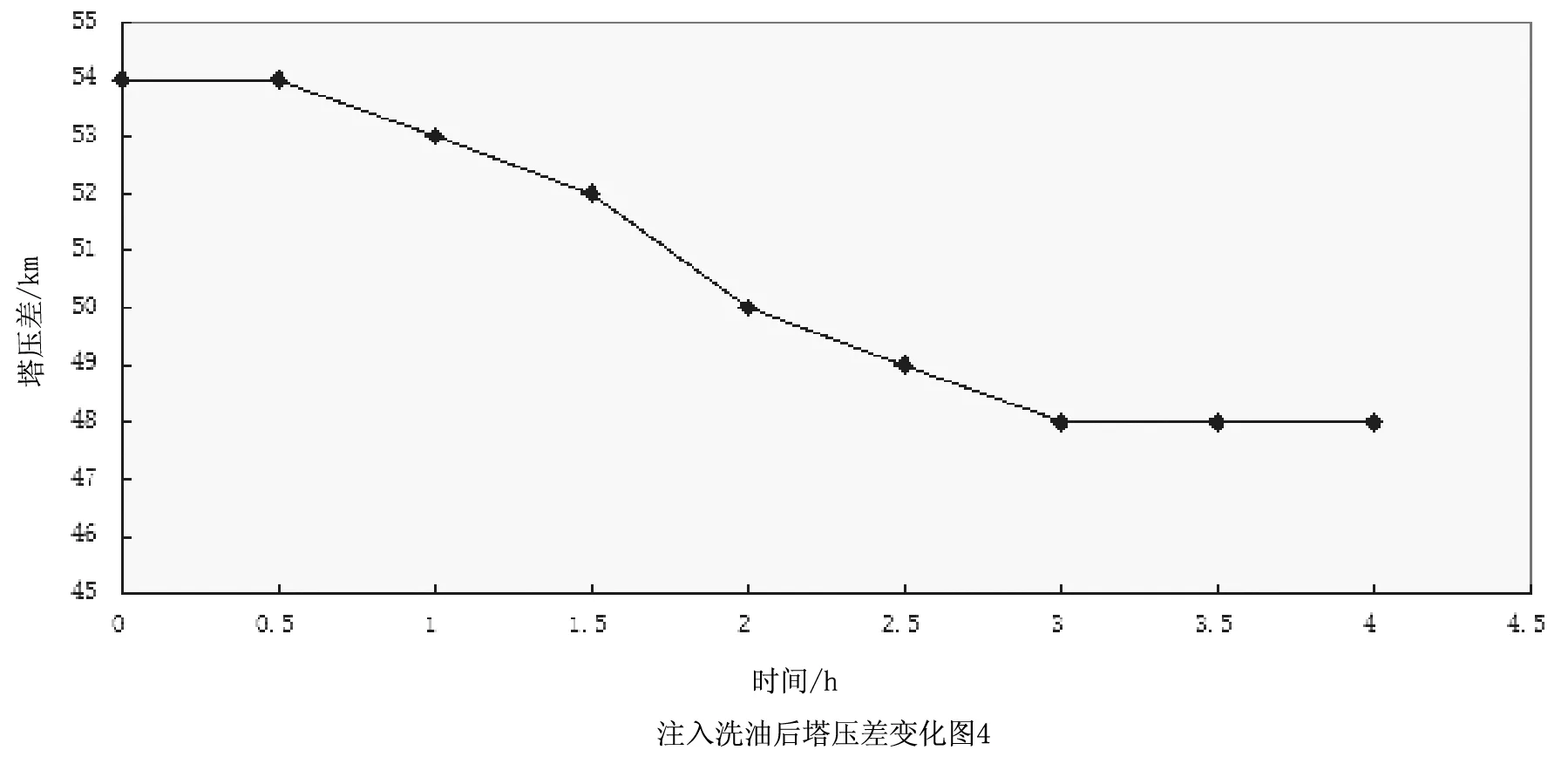

4.1 注入洗油

当碱洗塔出现压差过高,碱洗段液位不正常时,碱洗塔就有堵塔的可能。暂停废碱外送,防止对其他装置产生操作不良影响。设定流程,通过强、中、弱碱段洗油流程向碱洗塔内分别注入洗油(流程如图1所示),每段注入一段时间后观察碱洗塔运行情况及各碱段液位是否正常。经过实践证明,在注入洗油的几个小时后,塔压差会下降至操作值。(如图4所示)

4.2 黄油定期大流量冲洗排放

中控及外操及时对碱洗塔黄油测液位进行监测,及时排出,减少塔内黄油量,防止影响碱洗效果。

5 结论

(1)通过对碱洗塔的优化操作,使碱洗过程在一个合适的温度范围内进行,有效减少黄油的生成量,同时减少液碱的用量,也减少了废碱液的生成量,减轻了废碱液后续处理系统的压力,有利于环保。

(2)通过对黄油生产机理的分析,控制好强、弱碱段的碱浓度,黄油的生成量可得到有效的控制。

(3)加入合适的黄油抑制剂,对抑制黄油生成量是较为有效的方法。

(4)当堵塔出现后,采取合适的方法处理,能改善堵塔的状况。