空间阻塞对室内燃气泄漏爆炸影响研究*

韩永华,季学伟,陈 涛,贺 丁,吴爱枝,周 轶,马克祥

(1.中国电子科学研究院,北京 100041; 2.北京市安全生产科学技术研究院,北京101100;3.清华大学 工程物理系 公共安全研究院,北京 100084; 4.中国寰球工程有限公司,北京100012)

0 引言

天然气作为优质、高效、清洁的低碳能源,可与核能及可再生能源形成良性互补,是建设生态文明强国,实现能源供应清洁化的现实选择。据国家统计局报道,截止2016年城市燃气普及率已达95.8%,2017年城市天然气用气人口33 933.87万人。天然气的使用给人们的生产生活带来了极大便利,但天然气泄漏、爆炸事故频发,严重威胁着人民群众的生命和财产安全。依据文献[1]报道数据室内燃气事故约占燃气事故八成左右。因此,室内燃气事故情形应引起重点关注。

室内燃气事故发生主要是燃气发生泄漏后形成可燃蒸汽云遇到点火源引发燃气爆炸,若爆炸产生的火焰及高温引发爆燃或次生火灾则将造成更严重后果。对室内燃气事故的研究主要集中于泄漏、爆炸、火灾及其对建构筑物的影响方面。室内燃气泄漏研究主要关注燃气泄漏后在空间扩散及是否形成可燃蒸汽云[2-3]。室内燃气爆炸研究关注重点是爆炸产生的冲击波、火焰以及对建筑物结构的破坏性[4-5]。燃气爆炸同时可能引发火灾,吴晋湘等[6]、张培红等[7]对燃气泄漏火灾进行了数值模拟。天然气作为易燃易爆气体通过实验的方法研究具有高度危险性,且爆炸瞬间发生,在数据采集方面具有一定的局限性,随着计算机技术、计算流体力学和燃烧性等理论的不断完善,数值模拟精度不断提高,计算耗时不断下降,数值仿真方法逐渐成为气体泄漏爆炸过程研究的重要方法,同时能为事故调查及鉴定提供有效的辅助决策[8-9]。

空间阻塞以及障碍物对燃气泄漏形成的浓度场以及爆炸冲击波和火焰的传播具有重要影响。薛海强等[10]研究了障碍物位置、高度等对可燃气体扩散的影响,障碍物的存在有助于形成爆炸区域;杨凡等[11]研究认为障碍物的个数和阻塞比对管道气体爆炸峰值超压有显著影响;周宁等[12]研究认为障碍物阻塞率、间距、空间位置对丙烷-空气爆炸过程及火焰加速效应具有明显影响。居民及餐饮企业的用气安全影响范围非常广,熟食操作间的阻塞程度主要表现为熟食操作间的门窗开启和闭合程度,但文献中有关熟食操作间空间阻塞程度对燃气泄漏爆炸情形研究较少。本文将采用数值模拟方法,进行熟食操作间泄漏和爆炸模拟,考虑门窗开启程度对泄漏和爆炸后果的影响,分析熟食操作间可燃蒸汽云和爆炸冲击波的空间分布,为居民及餐饮企业安全用气提供理论参考。

1 数值模拟

1.1 数学模型

在气体泄漏扩散和爆炸过程中,气体的流动遵循机械运动普遍适用地守恒定律:质量守恒、动量守恒、能量守恒。用统一的数学模型表示气体动力学过程为[13]:

(1)

式中:ρ为密度,kg/m3;t为时间,s;μ为X方向的速度分量,m/s;Tφ为通量φ的交换系数;Sφ为能量源项;μeff为有效黏性,Pa·s;∂为prandtl数;φ为通用变量,分别代表速度分量u,v,w(m/s),湍流动能k(kJ)、湍流动能耗散率ε、焓h(kJ/kg)、可燃性气体质量分数Yfu等;①为非稳态项,②为对流项,③为扩散项,④为源项。

1.2 物理模型

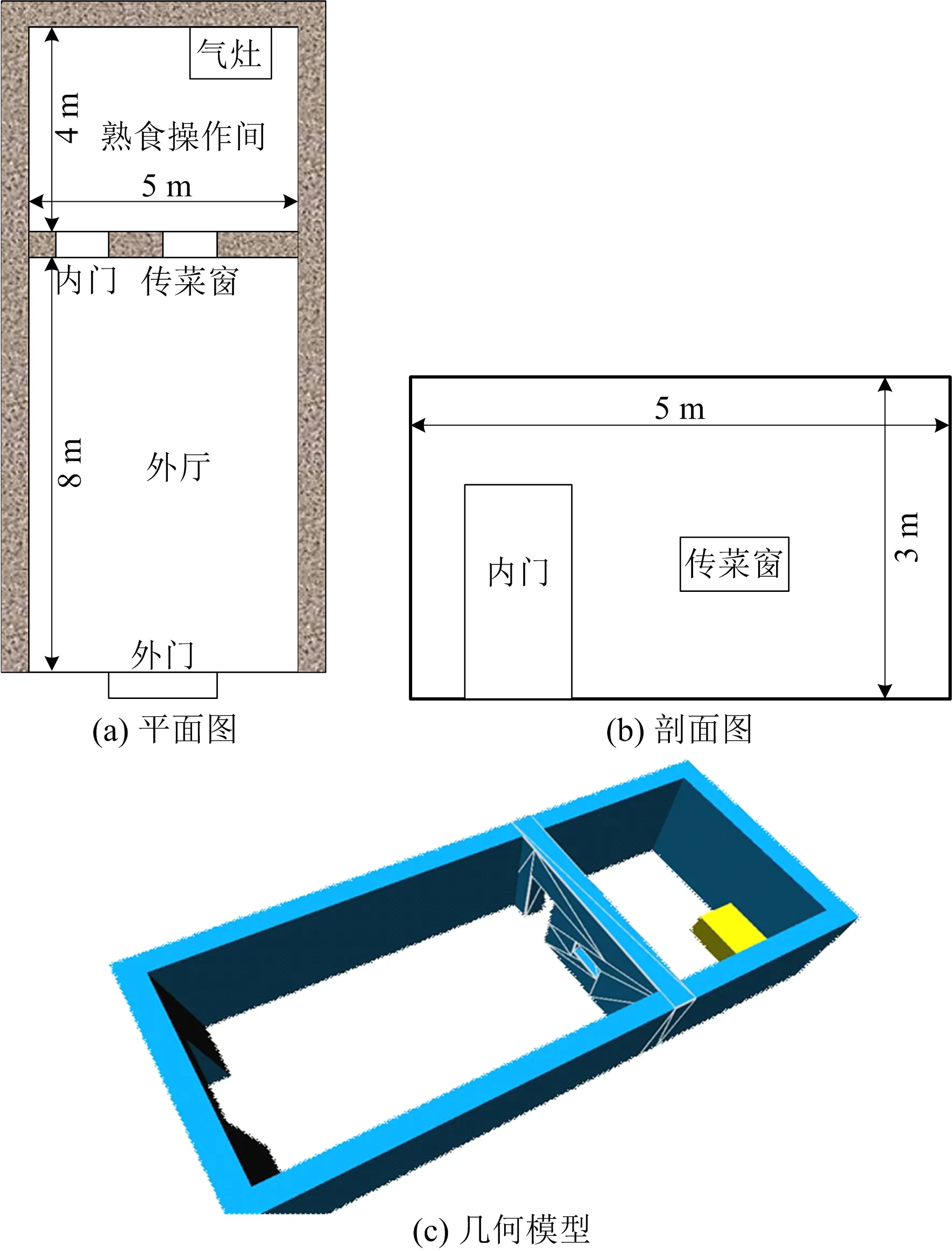

本文物理模型以小餐馆空间布局为参考建立,分为内外2间,内间为熟食操作间,熟食操作间内部尺寸为长×宽×高=5 m×4 m×3 m,外部为经营场所,经营场所内部尺寸为长×宽×高=5 m×8 m×3 m。熟食操作间内墙上有门和传菜窗,尺寸(宽×高)分别为1 m×2 m和1 m×0.5 m,外部有(宽×高)2 m×2.5 m的外门与外界相通。整个物理模型平面图、熟食操作间内墙剖面图以及几何模型如图1所示。燃气灶位于熟食操作间,高度设为0.8 m。

图1 物理模型平面图与几何模型Fig.1 Physical model plane and geometric model

1.3 模拟参数

本文数值模拟采用计算流体力学软件FLACS完成,FLACS采用k-ε湍流模型,在非均匀笛卡尔网络上求解三维Reynolds-averaged Navier-Stokes方程,计算蒸汽云的扩散行为[14]。通过输入泄漏源模型泄漏速率、泄漏方向等参数进行扩散模拟可获得可燃气云大小及浓度分布。

室内燃气泄漏可能情形有管道泄漏、燃气具泄漏、燃气表泄漏、胶管泄漏等,上述各泄漏情形造成后果相似,本研究中设定为燃气具泄漏,泄漏孔设为10 mm圆孔,假设环境温度20 ℃,气压为标准大气压。根据《城镇燃气设计规范》[15]入户低压燃气压力为2 000 Pa。假设燃气泄漏为小孔持续泄漏情形,根据式(2)临界压力比判断可知本文气体流动属于亚音速流动。此时,燃气泄漏的质量流量计算公式见式(3)。

(2)

(3)

式中:Cdg为气体泄漏系数,与泄漏口形状有关,本文情景为圆形,取1.00;k为气体绝热指数(也称比热比),对于天然气取1.29;M为燃气的摩尔质量,本文采用甲烷摩尔质量计算,为0.016 kg/mol;R为气体常数,8.3145 J/(mol·K);T为气体温度,设定为20 ℃,对应293 K;p0为大气压,101 325 Pa;p为管道内燃气的绝对压力,103 325 Pa;A为泄漏孔径尺寸,直径10 mm,面积7.854×10-5m2。

计算得到燃气泄漏速率为3.249×10-3kg/s。燃气泄漏发生在燃气灶处,泄漏点坐标为(4.15,12.02,0.85),向上泄漏。天然气组分一般为甲烷91%、乙烷7%、丙烷2%,本研究中用100%甲烷代替实际天然气成分。

对于燃气爆炸模拟情景,设定为熟食操作间内充满燃气,甲烷的化学计量比为ER=1.0,燃气爆炸时设置点火源为燃气灶打火,点火点坐标为(4.15,12.02,0.95)。

1.4 计算情景设计

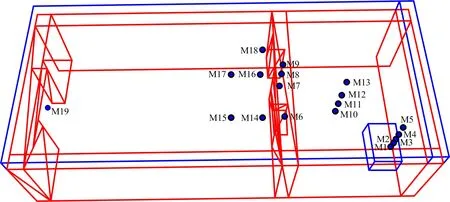

阻塞是指因障碍物等存在,水流、交通等不能通过。在本文中定义空间阻塞为关注的空间内、外气体因空间边界的存在而不能互通。用空间阻塞率表示空间阻塞程度,将某一空间视为研究对象,空间阻塞率为空间的表面积与完全封闭时的表面积之比,空间开敞率与空间阻塞率之和为100%。在本文研究中,决定熟食操作间空间闭塞率的主要是门和窗的开启程度。门、窗位置如图1所示,共设置10种门窗的开敞面积组合,见表1。在计算分析中,将泄漏的10种情形分别用L1~L10表示,对爆炸的10种情形分别用E1~E10表示。本文共设置19个监测点,其空间分布如图2所示。

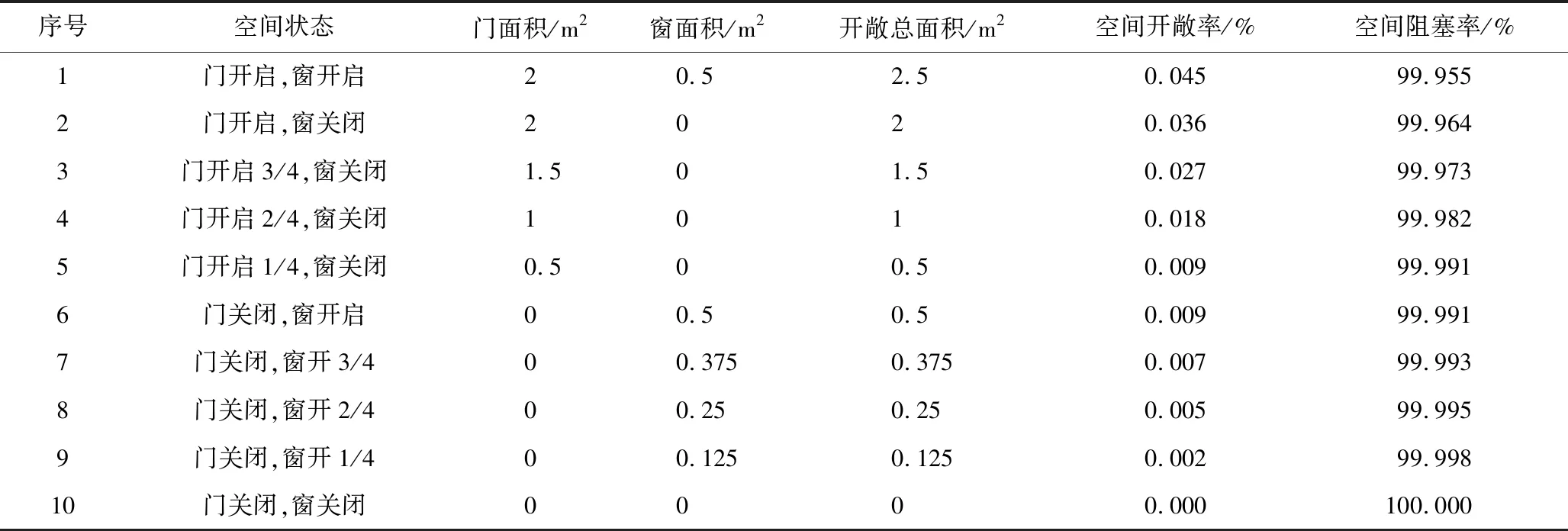

表1 空间阻塞情景设计Table 1 Scenario design of space blocking

图2 空间监测点分布Fig.2 Distribution of spatial monitoring points

2 计算结果分析

2.1 空间阻塞对燃气泄漏扩散影响分析

根据文献[16]统计结果,燃气爆炸事故多发生在上午9点至10点期间,这段时间正是餐饮企业员工开始工作时间,之前闭餐时段,空间闭塞,若发生燃气泄漏,燃气在空间积聚,形成可燃蒸汽云,开始工作后使用电器设备、明火等极有可能引燃蒸汽云。以L9情形(门关闭,窗开启1/4)为例,不同监测点燃气浓度变化如图3所示。由图3可知,熟食操作间内的P1~P5和P10~P13随泄漏时间增长,燃气浓度呈直线上升,在泄漏约600 s时,熟食操作间燃气浓度超过爆炸下限5%,而P14~P19点燃气浓度未达到可燃浓度下限,据此可知燃气泄漏后主要在熟食操作间内形成可燃蒸汽云。在不同时刻可燃蒸汽云的空间分布如图4所示,图4中截面为熟食操作间内燃气灶所在剖面。由图4可知,在600 s时,可燃蒸汽云范围在燃气灶上方部分区域,燃气浓度约为5%,在800 s时,在整个剖面形成可燃蒸汽云浓度约为6%,在1 000 s时,可燃蒸汽云浓度约为8%,在1 200 s时,可燃蒸汽云浓度约为10%。结合图3和图4可知,整个熟食操作间处于可燃蒸汽云氛围内,且燃气分布较为均匀。

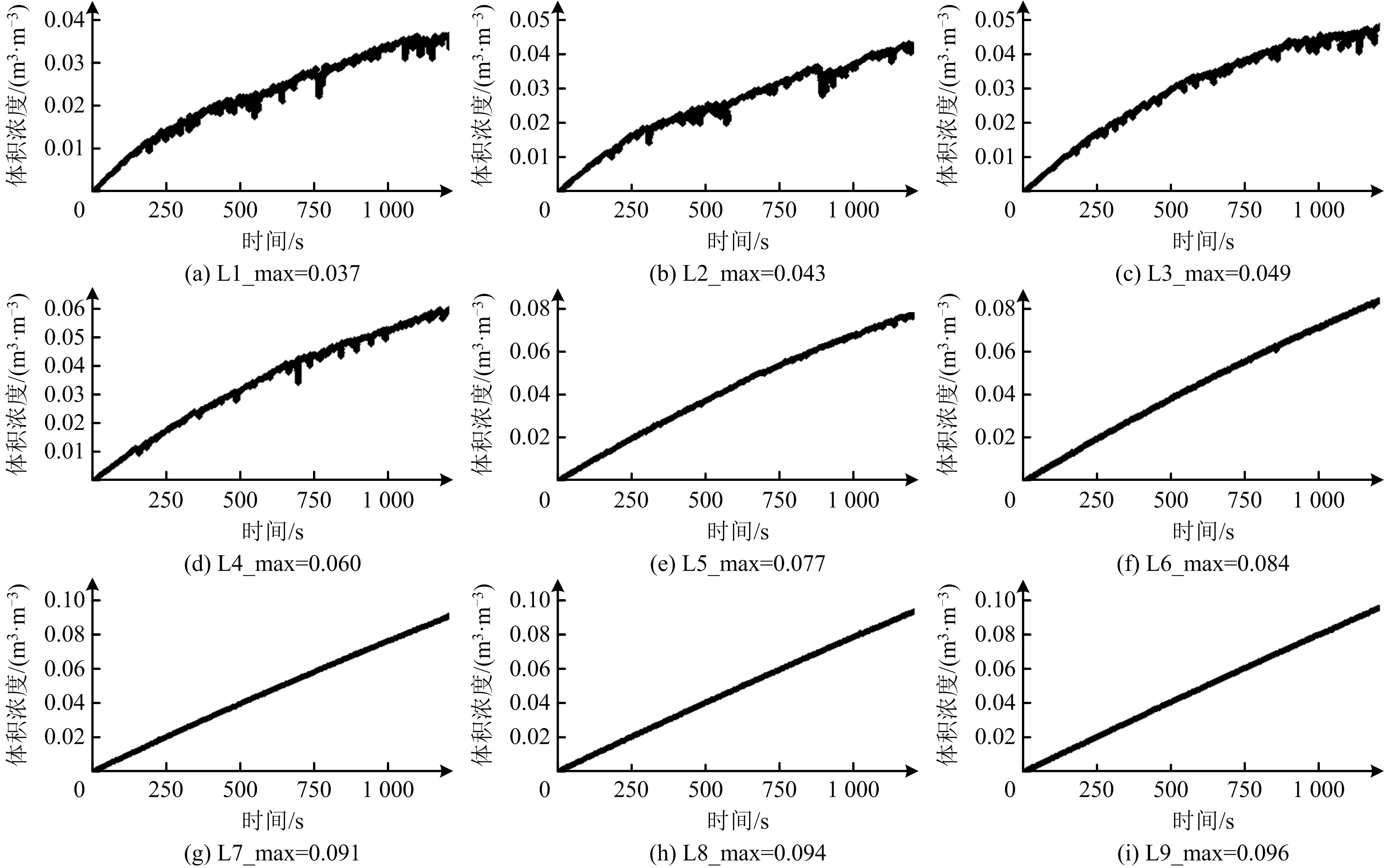

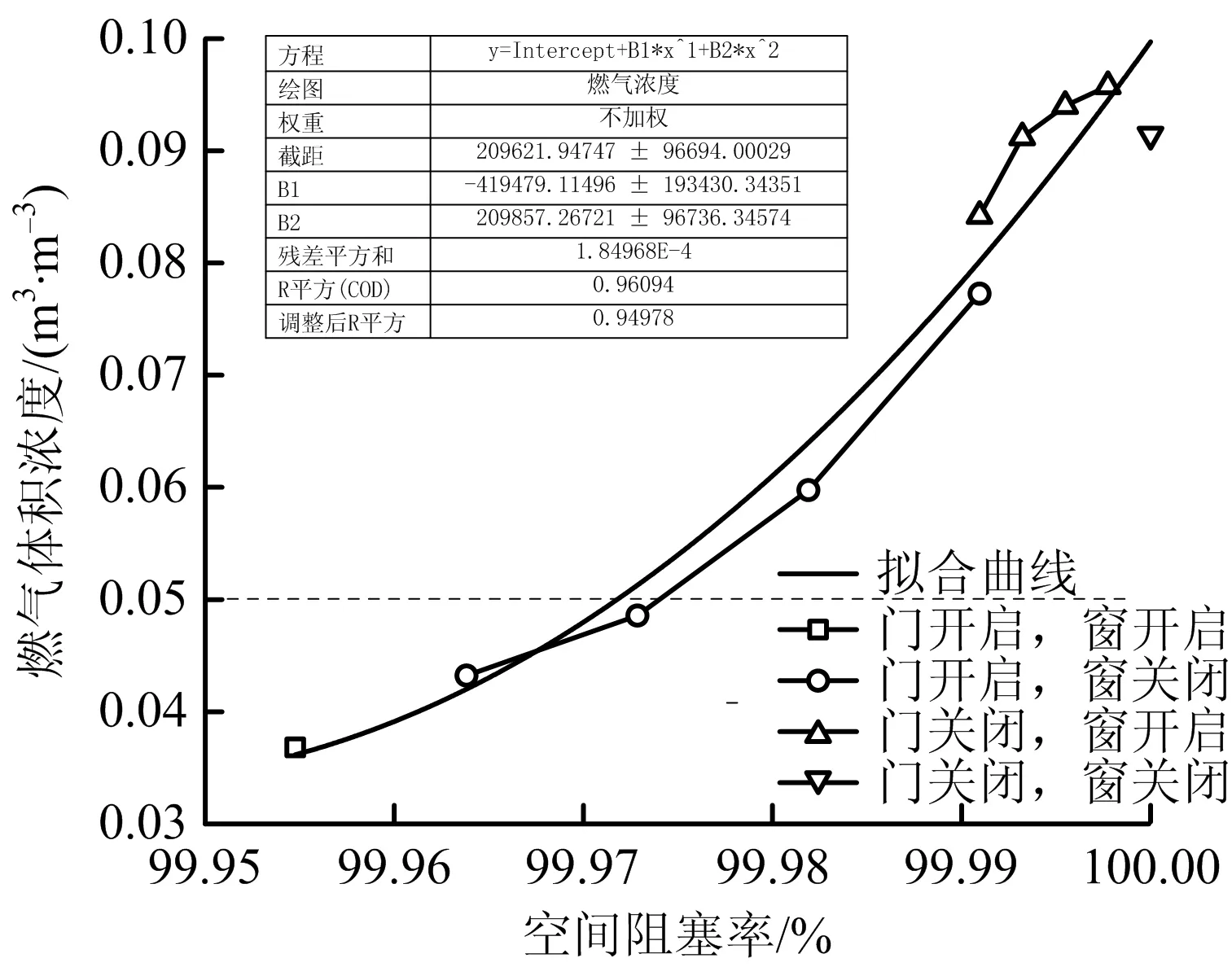

选择熟食操作间内监测点M12,其坐标为2.4,12.4,1.9,对比分析不同空间阻塞状态下燃气浓度随时间变化趋势。图5表示工况L1~L9共9种空间状态下,1200 s内监测点M12的燃气浓度变化。由图5中曲线可知,L1,L2,L3情形下M12处在1 200 s未达到爆炸下限,但随泄漏时间增加,M12处燃气浓度极有可能达到并超过爆炸下限。将L1~L10情形的空间阻塞率与1 200 s时监测点M12处燃气浓度作图,如图6所示。并在图6中对散点进行拟合。结果表明随空间阻塞率增加,燃气浓度增大,在1 200 s,L3情形下(门开启1/2,窗户关闭)M12处燃气浓度接近爆炸下限5%,当门关闭时,窗不同开启程度下,1 200 s时燃气浓度基本在9%左右,拟合曲线公式成二项式样式,在阻塞率99.95%至100%区间,燃气浓度呈现反抛物线式上升。上述结果表明,L9是非完全封闭状态下较为危险的空间状态,为避免形成可燃蒸汽云,应在泄漏600 s内采取有效措施。一方面应避免空间过于封闭,在没有有效通风措施条件下延长空间达到爆炸下限的时间,另一方面在家庭和餐饮店铺应尽可能的安装燃气监测报警设施,并联动排风设施,及时将泄漏燃气排出封闭的内部空间。

图5 L1~L9不同空间阻塞下监测点M12燃气浓度变化Fig.5 Change of gas concentrations at M12 monitoring point under different space blocking of L1~L9

图6 1 200 s时空间阻塞率与M12处燃气最大浓度关系曲线Fig.6 Relationship between space blocking rate and maximum gas concentration at M12 on 1 200 s

2.2 空间阻塞对燃气爆炸影响分析

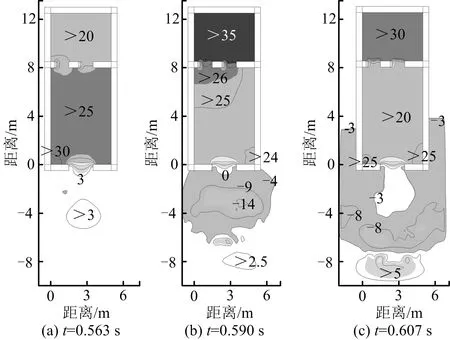

对门开启、窗开启的情形E1爆炸情形分析,高度1.4 m平面超压分布如图7所示。从图7可以看出,燃气爆炸后在熟食操作间内产生超压,冲击波从熟食操作间门口冲出,再从大厅门口冲出到房间外部,其中熟食间内超压值在35 kPa以上。参考行业标准AQ/T 3046—2013《化工企业定量风险评价导则》[17]中超压对建筑物的影响,超压在34.5~48.2 kPa房屋几乎完全破坏,在本情形下熟食操作间将会受到爆炸超压的严重破坏。

图7 E1情形下燃气爆炸超压空间分布(H=1.4 m,单位:kPa)Fig.7 Spatial distribution of gas explosion overpressure in case of E1 (H=1.4 m, Unit:kPa)

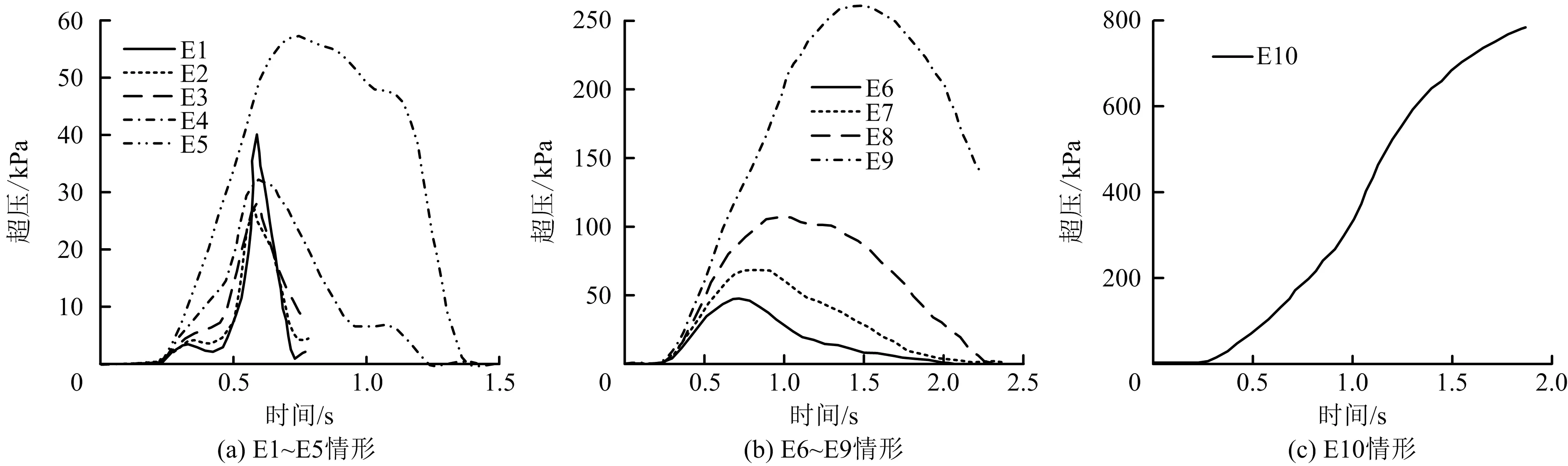

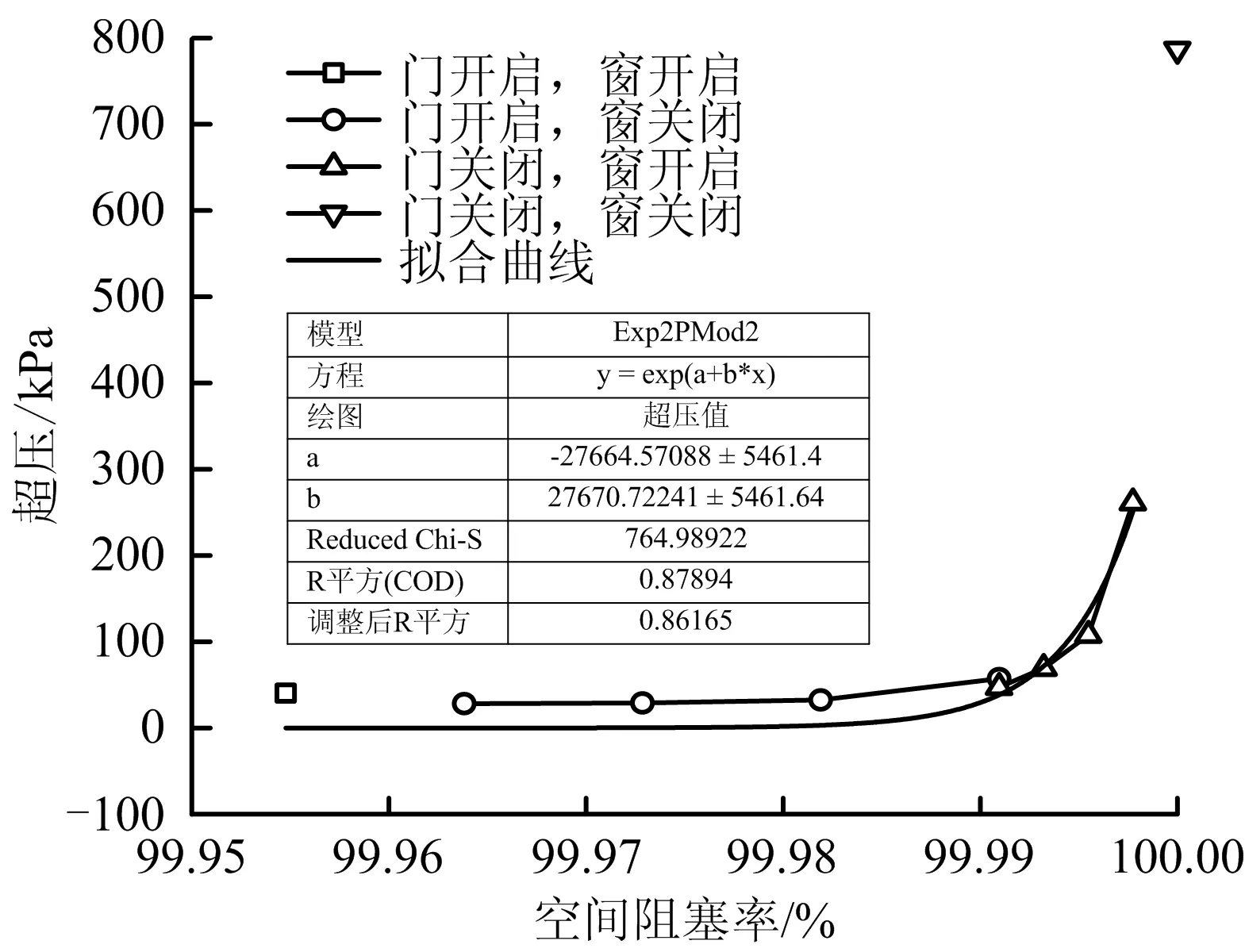

熟食操作间内超压分布几乎均匀,选择位于房间居中偏上的监测点M12进行不同空间情形下冲击波超压的分析,E1~E10情形下M12点爆炸超压变化如图8所示。由图8可以看出,不同空间情形下燃气爆炸后超压值的变化规律,其中E10空间完全封闭,燃气被引爆后,超压无处释放,M12点超压值持续增高,理想状态下可以达到786.6 kPa;空间阻塞度高时,超压泄压时间长,表现为空间超压值在较高值维持较长时间(如E5~E9情形);当空间阻塞度较低时,超压降低较快(如E1~E4情形),升到最高超压值后迅速降低。对10种情形下作M12点超压最大值与空间阻塞率关系曲线,如图9所示,并对图中取值进行拟合。从图9可知,随空间阻塞率增大,爆炸产生超压随之增大,从曲线趋势看,在阻塞率99.99%~100%之间,爆炸超压成指数式增长。由以上分析结果可知,在本文设定情形中,燃气爆炸产生最大超压值均在30 kPa以上,对空间能够造成毁坏性伤害,且随空间阻塞率增大,破坏力成倍数增大。若燃气泄漏后形成可燃蒸汽云,则在熟食操作间内遇到点火源可能性极大,降低爆炸冲击波、火焰等对空间的影响是保障空间安全的最后防线。为避免燃气爆炸可能造成的后果,一方面应降低空间阻塞率以降低发生爆炸后形成的冲击波超压,另一方面在有燃气使用空间尽可能靠近外部,同时增设泄压孔,从而将产生的压力及时泄掉。

图8 10种空间状态下燃气爆炸后M12处超压变化Fig.8 Overpressure change at M12 after gas explosion under 10 space states

图9 空间阻塞率与爆炸超压关系Fig.9 Relation between space blocking rate and explosion overpressure

3 结论

1)空间阻塞率越高,燃气泄漏越易形成可燃蒸汽云,在阻塞率99.95%至100%区间,燃气浓度呈现反抛物线式上升,在空间阻塞率99.982%时(开敞面积1 m2),泄漏1 200 s时,熟食操作间燃气浓度值可达6%,超出燃气爆炸下限5%。

2)在空间阻塞率99.955%(开敞面积2.5 m2)至100%时,燃气爆炸后熟食操作间内产生的超压最大值均大于30 kPa,对应爆炸超压准则,超压将对建筑物造成严重损坏。

3)当空间阻塞率在99.991%(开敞面积0.5 m2)至100%时,设定工况下爆炸超压随空间阻塞率呈指数式增加。

4)为避免燃气事故发生,对于有燃气使用的空间,应降低空间阻塞率,延长泄漏后空间达到爆炸下限时间,同时增设燃气泄漏报警设施并联动排风,最后空间设计上应增设泄压孔,且用气空间尽可能接近外部,避免可能发生的爆炸对建筑物结构的损毁。